نخستین ثبت در مورد فوم های فلزی به سال ۱۹۸۴ باز می گردد. زمانی کهbenjamin sosnick برای ارائه پروسه ای در مورد ساختن جرم فلزی فوم شکل دارای حق امتیاز شد . روش او بر اساس بکار گرفتن این واقعیت بود که آلیاژ های فلزی مرکبی که شامل دامنه بسیار وسیع و متفاوتی از نقاط ذوب و جوش است می توانند مستقیما ذوب شوند یا به جوش آیند . در این فرآیند ، به یک آلیاژ فلزی چند فازی گرما داده می شود در ترکیب این آلیاژ انتخاب شده یکی از اجزای آن بخار میشود در حالیکه بقیه اجزا تنها ذوب شدند این آلیاژ ضمن حرارت دادند ، در یک مجرای تحت فشار نگهداری میشود به همین خاطر جزء گازی آن نمیتواند از مایع فرار کند . برقراری فشار باعث بخار شدن ناگهانی مخلوط می شود که در نهایت میتوان با سرد کردن آن مخلوط به یک فرم جامد پر از منفذ های نزدیک به هم رسید موارد استفاده پیشنهادی بهبود مقاومت در برابر فشردگی فوم را نشان میدهد که همچنین جاذب گرما و صدا است . به طور واضح ، تنها مقدار کمی از آلیاژهای فلزی مرکب برای این فرآیند واقعا مناسب هستند . این فرآیند نسبتا گران تمام میشد و در نهایت هم تنها مقدار نسبتا کمی از فوم غیر معمول را تولید میکرد و شاید به همین دلیل بود که هیچگاه به طور وسیع مورد استفاده قرار نگرفت

فوم های سلول باز:

بعدها در سال ۱۹۵۰ اولین سلول فوم فلزی باز تولید شد که شامل پراکندن آلومینیوم مذاب در دانه های خورد توده نمکی فشرده شده می باشد که بعد از آن نمک را حل کرده تا منفذ هایی در میان آن باقی بماند این فرآیند ساختار فوم قابل اطمینان تری نسبت به متدsosnick تولید میکرد اما در حال حاضر هنوز هم به آن به عنوان یک چیز کمیاب نگریسته میشود تا یک ابزار مهندسی .

ورود عامل فومی:

در سال ۱۹۵۹ ، تحقیق کاملا متفاوتی انجام شد اعضای این گروه تحقیقاتی روشی برای ساختن فوم به نام خود ثبت کردند که اساس آن ساختن فوم با مخلوط کردن فلز پودری با پودر فلز فومی گازی بود . پودر فلز فومی گازی باید کاملا به دقت انتخاب میشد تا مقدار بسیار زیادی از گاز را در دمای ذوب فلز تجزیه و آزاد کند این مخلوط پودری به صورت سرد فشرده شده و از غالب خارج میشود تا یک ماده جامد فلزی همراه با فوم های منتشر شده در آن تولید شود زمانیکه این جسم جامد حرارت میبیند تا به نقطه ذوب فلز برسد عاملفومی تجزیه میشود تا گاز را به فلز مذاب تزریق کند و فلز فومی تشکیل شود . فلز هیدروژن دار ( مخصوصا هیدرید تیتانیوم ) که در دمای پایین به سهولت به فلز و گاز هیدروژن تجزیه میشود و در بسیاری از متد های ساخت فومهای تجارتی متداول است به عنوان اولین ظهور عامل فومی به ثبت رسید .

خنک کردن فوم یک مشکل اساسی بود و این به معنی آن است که گرمای منبع نسبتا سریع میتواند از بین برود اما فلز همچنان گرم و داغ باقی می ماند و مستعد برای تبدیل به فلز مذاب است قبل از آنکه به اندازه کافی سرد شود. تحقیقات نشان میدهد که استفاده از آب به عنوان عامل سردکننده و یا گرم کردن تنها بخشی از فوم میتواند به طور کلی مانع از این مشکل گردد.

فوم سازی به صورت مستقیم از طریق ذوب :

چهار سال بعد تحقیقی نسبتا وسیع انجام شد که شامل متدی بود که در آن عامل فوم ساز را مستقیما به فلز نیم گداخته اضافه میکردند سودی که این روش داشت تولید بسیار ارزانتر فوم نسبت به متد پودری بود یک پیشرفت جدید آن بود که مشتقی از فلز سیلیس را به آلومینیوم مذاب اضافه میکردند و از آن برای افزایش چسبناکی و به دام انداختن گاز آزاد شده استفاده میکردند ایده جدید دیگر استفاده از خاک رس به جای فلزات هیدراته برای عامل فوم سازی بود که میتوان مولکولهای آب به دام انداخته شده در ساختار آنها را به هنگام اضافه کردن به ماده مذاب به صورت بخار آب آزاد کرد . تعداد اندکی از موسسات کار بر روی فوم های پودری فلزی را ادامه دادند و به خاطر هزینه آن به تولید در آزمایشگاهها منحصر شد و به تولید تجاری نرسید در مقابل آن فوم هایی که به روش ذوب تهیه میشوند اصلی ترین مرکز توجه علایق تجاری هستند . دانشگاهها و کارخانجات زیادی مشغول کار بر روی فومها هستند و پروسه های جدید تولید فوم از راه نفوذ دادن ، خلع کردن و… انجام شده است .

اساس فوم :

فوم ها با اساس ذوبی کمکم به روش اولیه تولید فوم چیده شده اند کارخانجات بسیاری تولید فوم فلزی را شروع کردند . تحقیقات جدید در پایگاههای علمی با هدف ارتقاء کیفیت فومها فومهاییست که با روش ذوبی تولید میشوند در حالیکه از هزینه های بالایی که در تولیدات محصولات فوم به روش پودری ایجاد می شود میتوان به این طریق اجتناب کرد .

فوم کردن فلزات دیگر

تا امروز تقریبا تمام تحقیقات متمرکز در فومهای آلومینیومی بوده است ( به خاطر چگالی پایین و مقاومت در برابر خوردگی و نقطه ذوب پایین که کار با آن را آسان میکند ) در هر حال فومهای آهن ، نیکل ، سرب نیز تولید شده اند. فومهای نیکل را به عنوان فیلترهای شیمیایی به کار میگیرند . دیگر فومها کیفیت مشکوکی دارند و در حال حاضر موضوع تحقیقات دانشمندان میباشد .

کاربردهای فوم های فلزی :

هیچ خاصیتی از فومهای فلزی ویژه و استثنائی نیست بیشتر خواص ماده آنها ( از قبیل چگالی ، سختی و دوام و ….. ) در هر نوع ماده دیگری نیز یافت میشوند . نکته مهم در بازار فروش فومهای فلزی در کل ( به ویژه فومهای آلومینیوم ) در ترکیب بینظیر کیفیت هاییست که در هیچ ماده دیگری یافت نشده است :

- قدرت بالا (۱۰MPa)و سختی ( ۱gpa)

- چگالی بسیار پایین ( حدودا ۰/۲چگالی آلومینیوم جامد)

- توانایی جذب مقادیر بالای انرژی با تحمل فشار در زمان فشرده شدن در هر جهت .

مواد ساختاری:

فومها سختی نسبتا بالا و چگالی پایین را بیش از ماده مولد خود دارا می باشند مهم است بدانیم که اگر تنها قدرت مستقیم را در نظر بگیریم ، فومها غالبا کاربرد مشابه یا حتی بدتری از مواد جامد هم وزن خود ارائه میدهند نقطه قوت فومها زمانی آشکار میشود که فشارهای منجربه خم شدن را به عنوان یکی از کیفیات وزن در نظر بگیریم . پخش وسیع ساختارهای سلولی در لحظه ، سکون ماده را افزایش میبخشد و به آن قدرت خم شدن و مقاومت ویژه بیشتری میبخشد تا آنچه به وزن حجمی فلز مربوط است این مطلب فومها را به عنوان ترکیباتی کاربردی در اتومبیل سازی و هوافضا مطرح میسازد این مطلب ممکن است به شکل ترکیبات حمل وزن مستقیم به چشم بیاید اما بیشتر موارد استفاده ساختاری را نشان میدهد که در آن فوم عنصری مرکزی است که با لایه فلزی بیرونی احاطه شده و مورد استفاده قرار میگیرد . تولید این ترکیبات در مقایسه با دیگرمواد کندوشکل آسانتر است و مقاومت بیشتری در برابر شکاف خوردن نشان میدهد و این بخاطر همگرایی فومهاست. برخی از روشهای تولید همچنین اجازه میدهند که قالبهایی با اشکال نامنظم از فومها پر شود ، به عنوان مثال برای ساختن شکلهای پیچیده و یا پرکردن ساختارهای لوله ای از فومها به جای ترکیبات جامد فلزی استفاده میشود چون وزن بسیار کمتری داشته در حالیکه از مقاومت ساختاری قابل توجهی نیز برخوردار میباشند .

در اینجا فهرست وار خلاصه ای از کاربردهای بالقوه فومهای فلزی را ذکر میکنیم :

- ورقه های خود پشتیبان محکم و بسیار سبک برای ساخت و ساز و حمل و نقل

- جذب انرژی ذره ای در ماشینها ، آسانسورها و سیستم های جابجایی

- کفها و دیواره ها

- ورقه های سقفی و دیواره ای ضد حریق با عایق گرمایی و صوتی

- جداره های کمپرسور

- بدنه و اگزوز موتورسیکلت

- تبادلگر گرمایی ، فیلترها و کاتالیزورها

- مبدلهای صوتی

- محفظه اسپیکر

- باتریها

- محفظه گیربوکس

- بخشهای ساختاری فضاپیما

- محفظه هایی برای ابزار الکترونیکی

- جاذب صوتی برای شرایط سخت

جذب کننده ضربه:

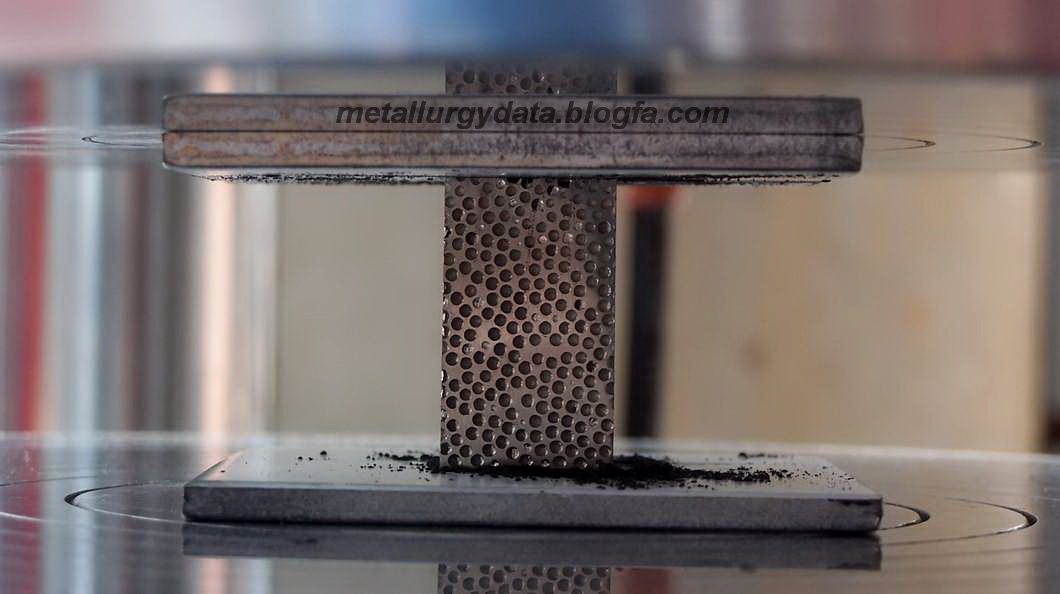

طبقه بندی گسترده ای از کاربردها حول خاصیت جاذب انرژی فومهای فلزی بنا شده است در هنگام فشردگی ، فوم ها تنها دگر دیسی الاستیکی کمی را قبل از حالت پلاستیکی نشان می دهند در بیشتر فومها این حالت شامل دگر دیسی پلاستیکی گسترده ای از دیواره های سلولی در سلولهای شکست خورده می شود که بتدریج در حلیکه ماده فشار کم و پایداری را تحمل میکند افزایش میابد . حرکت تغییر جا در یک فلز به این معنی است که مقدار زیادی از انرژی بدون افزایش فشار تا مرحله بحرانی میتواند جذب شود به خاطر رفتار ایزوتوپ فوم جذب انرژی در هر جهتی که فشار وارد میشود ممکن میکند این خاصیت کارآیی فوم را به عنوان ماده ای سبک ، ارزان ، جاذب تکانهای ناگهانی در بدنه جلویی اتومبیل ها یا قطارها برای محافظت از سرنشینان در هنگام تصادفات افزایش میدهد .

این یکی از بخشهاییست که فومهای فلزی به صورت تجاری استفاده شده و میتوانند در دربهای ضد ضربه به کار روند . در اصل فومهای فلزی به خاطر مقدار دگردیسی پلاستیکی که میتواند در واحد حجم خود تحمل کند مورد توجه میباشد . به خاطر اینکه دیواره سلولی آن طبیعتا از شکست ساختاری پیش از موقع به عنوان واحدهای جاذب انرژی جلوگیری میکنند و از سرنشینان اتومبیل در هنگام مواجه با مواد سوختنی و انفجاری و تصادفات محافظت میکنند و یا به عبارتی دیگر مقاوم در برابر دما و حرارت میباشد .

سطح وسیع:

ترکیب رسانایی الکتریکی بالا و سطح وسیع فومهای سلول باز آنها را برای استفاده به جای الکترود مناسب مقدور کرده است . به عنوان مثال : در باطریهای اسید ـ سرب ساختار های سلول باز میتوانند حامی های کاتالیزوری بسیار خوبی باشند

حمل و نقل زمینی و ریلی :

آنچه که در سیستم حمل و نقل زمینی مهم است، آلودگی هوا و مسئله ایمنی میباشد. استفاده از فومهای آلومینیومی، باعث آسان شدن ساخت بدنه اتومبیلها و قطارها شده است واین امر هزینه تولید را به مقدار موثری کاهش داده است. از طرفی وزن این وسایل نیز کاهش یافته و در نتیجه مصرف سوخت و انرژی کم شده و مسئله آلودگی محیط زیست نیز تا حدی مرتفع میشود. فومهای آلومینومی به کار رفته در قطعات و بدنه اتومبیلها و قطارها نسبت به قطعات تولید شده فولادی به اندازه ۱۰ برابر محکمتر بوده و استحکام بیشتری دارند و از طرفی به اندازه ۵۰ درصد نیز سبکتر می باشند. امروزه میتوان ۲۰ درصد بدنه اتومبیل را با استفاده از فومهای آلومینیومی تهیه کرد که در این راستا ۶۰ کیلوگرم از وزن اتومبیل کاهش یافته و در نتیجه میزان مصرف سوخت نیز کاهش مییابد، به طوری که میتوان گفت به ازای هر گالن بنزین حدود ۶/۲ مایل مسافت بیشتری را میتوان پیمود.

مسئله قابل توجه دیگری که در سیستم حمل و نقل زمینی مطرح میباشد مسئله ایمنی است. فومهای فلزی به علت قابلیت جذب انرژی مکانیکی در تمام جهات، هنگام تصادف و برخورد با موانع به راحتی تغییر شکل داده و فشرده میشوند. از طرفی چون حرکت ارتجاعی این فومها بسیار محدود و کم می باشد، در حین اعمال ضربه، از حرکت و برگشت فوم به جای اول خود و همچنین از شتاب دادن وسیله نقلیه در جهات دیگر (جهت خلاف اعمال ضربه) و نیز حرکت شلاقی مانند آن جلوگیری میشود. همچنین فومهای فلزی در اثر ضربههای شدید و سریع خواص خود را به طور محسوس و زیاد از دست نمیدهند و در نتیجه مقاومت بیشتری نسبت به سایر مواد دارا میباشند.

یکی دیگر از مزیتهای فومهای فلزی عایق بودن آنها در برابر صدا است. با استفاده از این فومها که در ساخت بدنه، موتور، کاپوت و قسمتهای میانی بین موتور و اتاق به کار میرود، میتوان از آلودگی صوتی که توسط موتور ایجاد میشود جلوگیری نمود. این فومها همانطور که گفته خواهد شد به علت ساختار حفرهای خود، صدای موتور اتومبیل را جذب کرده و از ورود آن به اتاق و محل نشستن سرنشینان جلوگیری میکنند.

حمل و نقل دریایی :

فومهای آلومینیومی به علت کاهش بسیار زیاد وزن و از طرفی افزایش مقاومت در برابر خوردگی و همچنین قابلیت جوشکاری و شکلپذیری مناسب برای سا خت قسمتهای مختلف کشتیها و دیگر وسایل نقلیه دریایی مورد استفاده قرار گرفته اند. سازه های ساندویچی نسبت به دیگر سازههای فلزی، بیش از پنجاه درصد در وزن و حجم سازه صرفهجویی میکنند. به کارگیری فوم های فلزی، آلودگی صوتی را تا ۲۰ درصد کاهش میدهد. علاوه بر این، میزان استحکام، مقاومت در برابر آتشسوزی و خوردگی افزایش مییابد. خصوصیات منحصر به فرد سازه های ساندویچی ، باعث شده که نیروی دریایی آمریکا از سال ۱۹۸۷ مطالعه خود را برای ساخت سازه های ساندویچی فولادی با هستههای فومی و جوشکاری شده با لیزر، شروع کرده و از آنها برای ساخت قسمتهای مختلف کشتی استفاده نماید.

از دیگر مصارف فوم های فلزی در صنایع دریایی ساخت دیواره و بدنه سازه کشتی و به خصوص سکوهای موجگیری می باشد. موجهای عظیم و پرقدرت هنگامی که وارد ساختار متخلخل این فومها می شوند، در اثر برخورد با دیواره سلولها و ایجاد اصطکاک از سرعت و شدتشان کاسته شده و از آسیب رساندن به کشتیها و حتی اسکلهها جلوگیری میکنند.

حمل و نقل هوایی :

در بخش حمل و نقل هوایی نیز مانند بخش حمل و نقل دریایی و زمینی، کاهش وزن بسیار مهم است. به طوری که میتوان گفت این امر از اصلیترین اهداف طراحان هواپیما باشد. با استفاده از فومهای آلومینومی علاوه بر دسترسی به استحکام لازم، کاهش وزن و در نتیجه کاهش میزان مصرف سوخت نیز حاصل میشود. با کاهش مصرف سوخت از طرفی هزینه استفاده از هواپیما کاهش یافته و جاذبه آن بیشتر میشود، به طوری که مسافر، کالا و مرسولات پستی بیشتری برای جا به جایی به آن مراجعه میکنند و از طرف دیگر میزان آلودگی محیط زیست کم میشود. امروزه، استفاده از ورقهای فوم آلومینیومی و یا تختال¬های فومی به جای ساختارهای لانه زنبوری در ساخت بدنه هواپیما باعث شده که هزینه ساخت بدنه کاهش یافته و از طرفی استحکام سازه به خصوص مقاومت خزشی آن به شدت افزایش پیدا کند.

کاربرد در صنایع ساختمانی :

فومهای فلزی اغلب برای ساخت عایقهای صوتی در ساختمانها استفاده میشوند. استفاده از این فومها علاوه بر استحکام، باعث سبکی ساختمان نیز میشود. همچنین فوم¬های فلزی در برابر آتشسوزی مقاوم بوده و گازهای سمی خطر ناک نیز تولید نمیکنند.

کاربرد به عنوان سازه های ساندویچی :

ساندویچ پنل یک سازه یا ساختار چند ماده ای است. این سازه شامل دو صفحه بوده که یک هسته مرکزی را احاطه کرده اند و اصطلاحاً به صورت ساندویچ در آمده است.

مهمترین ویژگی های ساندویچ پنلها که باعث شده به شدت مورد توجه قرار گیرند عبارتند است از:

وزن کم، استحکام، سفتی و سختی بالا، خواص حرارتی مناسب برای عایقهای

حرارتی، قابلیت جذب امواج صوتی، قابلیت جذب امواج الکترومغناطیس، خاصیت جذب

انرژی و…

سازه های ساندویچی که به وسیله هستههایی از فومهای فلزی پر شدهاند، برای ساخت بدنه اتومبیلها، وسایل نقلیه ریلی و کشتیها کاربرد فراوانی دارند.

صنعت هوافضا :

کاربرد فومهای فلزی کم وزن در صنعت هوا فضا شبیه به بخش اتومبیل می باشد. در هواپیماها جانشین کردن ساختارهای لانه زنبوری گران بوسیله ورقههای آلومینیومی فومی یا تختالهای فومی می تواند منجر به کاهش مطلوب قیمت شود. از یک طرف، مقاومت خزشی بهتر می شود و از طرف دیگر، مزیت مهم این فومها در ایزوتروپی خواص مکانیکی آن ها می باشد. در کاربردهای فضایی استفاده از فومهای بسیار فعال اما خیلی کم وزن مثل Li و Mg در نظر گرفته شده است. این آلیاژها، معمولاً بخاطر فعل و انفعالات بالایی که دارند، قابل استفاده نیستند ولی می توانند در شرایط خلأ مفید باشند.

صنعت بیو دارویی :

آلیاژهای تیتانیوم یا کبالت–کروم بخاطر بیوسازگاریشان در ساخت دندانهای مصنوعی یا اعضای مصنوعی استفاده می شوند. معمولاً برای چنین کاربردهایی ماده ای که می توان استفاده کرد تیتانیوم متخلخل یا فوم تیتانیومی می باشد. هیچ اتفاق نظری وجود ندارد که اعضای مصنوعی چگونه باید طراحی شوند تا ماکزیمم پایداری و تابعیت از عضو مورد نظر وجود داشته باشد.

بطور مثال بر طبق یک نظر، مدول دندانهای مصنوعی باید با مدول استخوان فک تطابق داشته باشد. همچنین دانستن ارتباط بین مدول و دانسیته فومهای فلزی یکی از راههایی است که ساخت اعضای مصنوعی را با مدولهای سازگار و اطمینان از بیوسازگاری و انگیزش استخوان در رشد در داخل تخلخل باز، آسانتر می کند.

فیلترها و جداکنندهها :

دو نوع فیلتر وجود دارد : فیلترهای نگهدارنده و جداکننده ذرات جامد یا رسوبات موجود در مایع و فیلترهای نگه دارنده و جداکننده ذرات جامد یا مایع موجود در یک گاز(دود یا مه.).

مثالهایی از نوع اول فیلترهایی هستند که برای تمیز کردن مذابهای پلیمری، برای جداکردن مخمر از آبجو، یا برای پالایش نفت استفاده می شوند. نوع دوم فیلترها شامل فیلتر کردن دودهای دیزلی یا آبگیری در خطوط هوایی می باشد. مهمترین خواص فیلترها فومی عبارتند از:

جداسازی مناسب ذرات، نگهداری خوب ذرات، قابلیت تمیزکاری، خواص مکانیکی، مقاومت خوردگی، قابلیت بازیافت و هزینه تولید مناسب و اقتصادی.

مبدل های حرارتی و سردکنها :

بسیاری از فومهای رسانای مسی یا آلومینیومی می توانند بعنوان مبادله کننده های حرارتی استفاده شوند. در

این مورد، ساختارهای با تخلخل باز نیاز می باشند. حرارت می تواند در فوم جابه¬جا شده و به گازها یا مایعهایی اضافه شود و فوم را همزمان گرم یا سرد کند. در تخلخلهای باز، فشار درون حفره ها کمترین می شود. یک مثال از چنین کاربردهایی سینک های حرارتی فشرده برای سرد کردن ابزار آلات میکروالکترونیک مثل چیپ های کامپیوتری یا Power وسایل الکترونیکی می باشد.

فومهای فلزی در صورتی که طوری انتخاب شوند که هدایت حرارتیشان تا حد ممکن بالا باشد و مقاومت شاری بدست آمده آنها تا حد ممکن کم باشد، می توانند در این مورد بهتر عمل نمایند. این دو نیاز دارای تناقض می باشند، بنابراین باید یک حد تعادل برای آنها در نظر گرفت.

زمینه کاربردی دیگر برای مواد با تخلخل باز نشر سرمایی می باشد. مساحت سطح زیاد، مقاومت شاری کم و هدایت حرارتی خوب موجب ایجاد شرایط ایده آل برای رسیدن به چنین اهدافی می شود.

کاتالیستها :

موثر بودن کاتالیزورها بهطور عمده به سطح مشترک زیاد بین کاتالیزور و گازها یا مایعات تحت واکنش بستگی دارد. بنابراین، کاتالیزور یا بهصورت ساختار با تخلخل زیاد استفاده می شود یا اگر این امکان وجود نداشته باشد، در یک سیستم متخلخل مثل یک ماده سرامیکی متخلخل استفاده میشود.

از آنجاییکه فلزات حفره دار دارای داکتیلیته بالا و هدایت حرارتی خوبی هستند، می توانند جایگزین این سرامیکها شوند. یک استفاده کاربردی از این فومها، عبارتست از آماده سازی یک ورقه نازک فوم فلزی که در مقابل خوردگی مقاوم باشد و سپس پرکردن این فوم با یک ماده کاتالیزور، بهوسیله نورد و در نهایت عملیات حرارتی در دمای حدود ۲۸۸ درجه سانتیگراد. کاتالیزور بدست آمده دارای خواص مکانیکی خوب، یکپارچه و بی عیب می باشد. حتی بعد از تعداد زیادی سیکل دمایی، کاتالیزور از فوم فلزی خارج نخواهد شد. یک کاربرد دیگر برای چنین کاتالیزورهایی، جداکردن اکسیدهای نیتروژن از دوده اگزوز کارخانجات می باشد.

ذخیره و انتقال مایعات :

یکی از قدیمیترین کاربردهای مواد متخلخل متالورژی پودر، خود روانسازها می باشند که روغن در روزنه های بین ذرات ذخیره شده و کم کم خارج می شود، که این مورد جایگزین استفاده از روغن شده است. این کاربرد محدود به روغن نمی شود مثلاً آب می تواند ذخیره شده و کم کم برای کنترل رطوبت بصورت اتوماتیک آزاد شود یا عطر می تواند ذخیره شده و کم کم بخار شود و یا می توان از غلطک های متخلخل استفاده کرد تا آب یا چسب بر روی سطحشان پخش شود. انتقال مایع می تواند بوسیله واکنش مویینگی به تنهایی و یا با فشار اضافی مثلاً در غلطک ها صورت گیرد. در نهایت، ساختارهای فلزی خیلی باز می توانند برای ذخیره مایعات در دمای ثابت و در شرایطی که نیاز به سرمازایی است، استفاده شوند.

علاوه بر این، فوم می تواند حرکات ناخواسته مایع درون تانکر یا ظرف را کاهش دهد (ضد تلاطم.(

صداخفه کن ها :

اجزایی که برای کاستن صدای حاصل از پالسهای فشاری و ارتعاشات مکانیکی بکار می روند نیز جزء کاربردهای صنعتی قطعات متالورژی پودر می باشند. مواد متخلخل بادرصد تخلخل خاص می توانند برای کاهش برخی فرکانسهای انتخاب شده بهکار روند. تغییرات ناگهانی فشار که در کمپرسورها یا دیگر ابزارآلات رخ می دهد را می توان با عناصر و اجزاء زینتر شده متخلخل کاهش داد.

الکترودهای باتری :

فومهای سربی می توانند بعنوان ساپورت هایی برای مواد اکتیو در اسید سرب باتریها جایگزین پایه های سربی متداول شده و بنابراین موجب ساخت الکترودهای بسیار سبک خواهند شد. یک ماده فعال از لحاظ الکتروشیمیایی مانند یک چسب شامل پودرهای اکسید سرب بسیار ریز، می تواند در داخل حفرات باز یک فوم سربی پر شود که با الکترولیت (اسید سولفوریک) در تماس خواهد بود. فوم سربی بعنوان یک شبکه رسانای قوی عمل کرده و منجر به کاهش مقاوت داخلی باتری خواهد شد. مواد متخلخل با مساحت سطح بالایشان در سلولهای سوختی استفاده می شوند.

گیراندازهای شعله :

فلزات متخلخل با هدایت حرارتی بالای ماده دیواره سلول، می توانند برای متوقف کردن شعله در گازهای قابل احتراق استفاده شوند. برخی از فومهای با تخلخل باز، قابلیت گیراندازی شعله را حتی زمانی که شعله در سرعتهای بالای (m/s) 550 حرکت می کند، دارا می باشند. در عمل لولههای حامل گازهای قابل احتراق، از منابع احتراق دور نگه داشته شده و محافظت می شوند، ولی در صورتی که احتراق رخ دهد، شعله نمی تواند به سرعت افزایش یابد.

کاربردهای الکتروشیمیایی :

فومهای نیکلی می توانند به عنوان مواد الکترود در راکتورهای الکتروشیمیایی استفاده شوند. در الکترودهای فیلترپرس یک توده صفحات فلزی ایزوله شده استفاده می گردد. صفحات با یک مش پلاستیک متغیر افزایشی مجزا می شوند. اگر این مشها با ورقه های نیکل حفره دار با کانالهای باز جایگزین شوند، افزایش سطح خواهیم داشت در حالی که تغییرات افزایشی نیز نگه داشته می شود و راکتورها می توانند در این روش بسیار فشرده تر ساخته شوند.

تصفیه آب :

مواد فلزی حفره دار می توانند برای کاهش غلظت یونهای حل شده ناخواسته در آب استفاده شوند. در این کاربرد، جریان آب از میان یک فلز حفره دار با تخلخل بالا با ساختار باز عبور می کند. یونها با زمینه فلزی ساختار حفره دار واکنش می دهند و از آب جدا می گردند.

کنترل آگوستیکی :

یک

وسیله جهت کنترل موج صوتی زمانی تولید می شود که دارای یک قسمت شکل یافته

بهصورت منشور از جنس ماده ای با سلول باز صلب یا فوم فلزی باشد. موجهای

ثانوی توسط این منشور هدایت شده و بوسیله این وسیله آگوستیکی در جهت مناسب

هدایت می شوند. علاوه بر این، کاربرد فومهای با تخلخل بسته بهخاطر مناسب

بودنشان از لحاظ مقاومت ظاهری در آداپتورها و برای منابع فراصوتی مورد

مطالعه قرار گرفته است.

کاربرد فوم های فلزی در دکوراسیون :

از زمانی که فومهای فلزی شناخته شده اند، این مواد جدید، تخیل و خلاقیت طراحان و هنرمندان را برانگیخته اند. اولین مورد کاربرد هنری یا دکوراسیونی، در اثر ظاهر متمایز این مواد در مقایسه با مواد معمولی، ایجاد شده است. فومهای بر پایه طلا یا نقره دارای پتانسیل لازم برای جواهر سازی، با ظاهری متفاوت و حجمی بالا و وزنی کم می باشند. فومهای آلومینیومی برای ساخت مبلمان، ساعت، لامپ و غیره استفاده می شوند. اگر صندلی ها یا میزها با فوم آلومینیومی ساخته شوند خواص مکانیکی از اهمیت بالایی برخوردار خواهد بود. در صورتی که برای بسیاری کاربردهای دیگر خواص فیزیکی و مکانیکی طبیعی اهمیت کمتری دارند.

سیستم های بلندگو از فومهای آلومینیومی ساخته می شوند. فوم نه تنها دارای چقرمگی خوبی است، همچنین ظاهر متخلخل و حجم بالای آن بسیار جذابتر از مواد متداول می باشد. برای یک محقق در زمینه مواد، چنین کاربردهایی ممکن است زیاد مهم نباشد زیرا آنها کمتر بر اساس این حقیقت که ماده دارای ظاهری زیبا میباشد نگاه می کنند. با این وجود، قیمت مواد برای کاربردهای طراحی زیاد مهم نیست، این موضوع می تواند یک مورد خوب برای پایه گذاری روشهای ساخت جدید باشد.

کاربرد به عنوان عایق صوتی

با توجه به خاصیت خوب امواج صوتی در فوم های فلزی، از آنها میتوان برای ساخت عایقهای صوتی در بیمارستانها، ساختمانهای مسکونی، سالنهای سینما و تئاتر، سالنهای محل برگزاری کنسرتهای موسیقی و … استفاده کرد.

v مصرف دیگر فومهای فلزی ساخت بستر پلها، اتوبان¬های هوایی و نیز ریلهای ترنهای هوایی است.

روشهای اصلی تولید :

روش ساختن فلزات فوم شده به چهار دسته مهم تقسیم میشود :

- دسته اول : مربوط به فوم هاییست که در حقیقت تنها ترکیباتی از موادی میباشند که برای تولید فضاهای خاص استفاده میشوند . به عنوان مثال : پودرهای فلزی یا فیبرهای متراکم . فومهایی که با این روش ساخته میشوند از کیفیت پایینی برخوردارند نوع قابل اعتماد تر تولید نفوذی می باشد که در آن اشکال متخلخل ساخته می شوند و فلز های آب شده به داخل آن اشکال در قالب ها ریخته میشود و سپس قالب ها را جدا میکنند چون میتوان هر چه قدر خواست زمان صرف ساختن یک قالب عالی و بی نقص نمود . این روش برای ساختارهای کیفیت بالای فومهای سلول باز استفاده میشود و نکته منفی این روش گران تمام شدن آن و پیچیده بودنش است و تنها برای ساختن اندازه های کوچک فوم مناسب هستند .

- دسته دوم :روش دیگر بر اساس پودر میباشد . فلز های پودر شده و عوامل فوم ساز ( مواد شیمیایی که در هنگام واکنش گاز آزاد میکنند ) با هم مخلوط شده و فشرده میگردند با حرارت دادن مخلوط بالا در دمای ذوب فلز ، فوم تولید میشود .

- دسته سوم :یک نوع سلول بسته در حدود ۳ میلیمتر فوم سلول هسته با حفره های حدود ۸۰ درصد تا بحال ارزانترین نوع تولید فوم روش آب کردن میباشد در این روش نوعی گاز به فلز آب شده چسبناک تزریق شده و تولید حفره میکند و فلز به تدریج خنک میشود و فوم میسازد گرچه این روش ارزان است اما کیفیت بسیار خوبی ندارد زیرا نمیتوان فاصله بین سلول ها را کنترل کرد .

- دسته چهارم :روشهای دیگری نیز هستند گرچه فومهایی با حفره های کمتر یا کیفیت پایین تری تولید میکنند . از جمله این روشها سرد کردن سریع فلز اشباع شده توسط هیدروژن میباشد بدین صورت که وقتی فلز اشباع میشود هیدروژن آزاد شده و تولید حفره میکند چون سرد شدن در یک جهت ویژه اتفاق می افتد حفره ها معمولا طولانی و موازی در جهت سرد شدن می باشند که البته این یک نقطه ضعف است زیرا این مواد بیش از آنکه فوم مانند باشند کندو مانند هستند .

فوم های سلول باز :

این فومها دارای سه غالب هستند که به آنها اشاره میکنیم .

- قالب نمکی : اولین فوم های فلزی توسط پرکردن یک قالب گرافیت اندود شده توسط نمک های زبر صخره ای تولید شد ( نمکی که در آسیاب ها ریخته میشوند ) با گرم کردن آب دانه های نمک به هم چسبیده و آلومینیوم آب شده در داخل آن ریخته میشود با تکان دادن قالب این اطمینمان حاصل میشود که آلومینیوم به همه جا رسیده است و سپس قالب نمکی را سرد میکند در این مرحله نمک در آب حل میشود و یک شبکه از آلومینیوم باقی میگذارد.

- این روش حدودا ۳۵ سال بعد مورد باز بینی قرار گرفت و بهبودهایی حاصل شد به ویژه اینکه حالا فلز آب شده در خلا به قالب نمک اضافه میشود و این بدان معنی است که فلز با اطمینان بیشتری پخش شده و دانه های نمک کوچکتری استفاده میشود ، کیفیت فومهایی که به این روش تولید میشوند بسیار بالاست اما هنوز برای پخش این روش زود است .

- قالب های گچی : با تغییراتی در این روش میتوان یک نوع فوم دیگر بدست آورد ، معمولترین روش در بوجود آوردن یک فوم پلاستیک سلول باز که بسیار آسان هم ساخته میشود این است که با چیزی که بعدا حل شدنی باشد ترکیب شوند که در دمای بسیار بالا بهترین نمونه مواد گچ است . در این روش یک توده جامد با نوعی پلاستیک که در گچ احاطه شده تولید میکنند گرم کردن آن در دمای بالا موجب تجزیه شدن پلاستیک میشود ، در نتیجه شبکه ای از کانالهای خالی را در سرتاسر توده گچی ایجاد میکند در این هنگام فلز آب شده با فشار بالا و مکش به داخل قالب ریخته میشود و گچ حل میگردد نتیجه این روش داشتن یک فوم سلول باز است که دقیقا ساختار سلولی فوم پلیمری اصلی را دارد .

- وضعیت الکترودی : یک روش بسیار دقیق برای ساختن فوم های سلول باز آن است که با یک فوم سلول باز پلاستیک کار را شروع کنیم با همان روشی که در قالب های گچی آمده است اما بجای حرارت دادن آن را در معرض نوعی گاز که با کربن مخلوط شده قرار داده و از آنجائیکه کربن هادی الکتریسیسته است آلومینیوم آب کاری شده را بر روی سد میریزیم و حرارت میدهیم تا پلاستیک آب شده و به یک فوم سلول باز تبدیل شود .

خلاصه ای از مزایا و معایب روشهای نفوذ فلز :

مزایا :

- کنترل بسیار نزدیک اندازه سلولها که حتی برای دانه های نمک با اندازه های مختلف نیز امکان پذیر است

- هر فلز یا آلیاژی را میتوان استفاده کرد ، تنها بدین شرط که زیر دمای تجزیه نمک ذوب شود .

- قالب ها به شکل نهایی بسیار نزدیک هستند و استفاده از ماشین آلات را به حداقل می رسانند .

معایب :

- زمان زیادی طول میکشد تا نمک یا گچ حل شوند .

- مراحل تولید مستمر نیستند و بسیار پیچیده اند و فوم های تولید شده بسیار گران قیمت هستند .

- فوم های تولید شده به این روش سخت فرم میگیرند .

سیر تکاملی گاز در فوم های سلول گازی :

روش اول : آسان ترین روش برای ساختن یک فوم سلول بسته تولید حباب هوا در انتهای یک حفره آلومینیوم آب شده می باشد سپس گرفتن کف و سرد کردن آن . در این روش پیچیدگی هایی نیز وجود دارد بویژه اینکه فلز باید مواد سرامیکی خوبی در خود داشته باشد تا آن را چسبنده سازد ، و هوا باید بدون شکل دادن حباب از سطح خارج شود ، فوم هایی به این روش اساسا ارزان و بی کیفیت اند .

مزایا :

الف) در ساختن فوم ها با اندازه بالا ساخته میشوند.

ب ) تولید آن آسان و نسبتا ارزان است .

معایب :

الف ) پراکندگی گاز قابل کنترل نیست و حفره ها نیز بزرگ میباشند.

ب ) کنترل کمی برای تعیین اندازه حفره ها وجود دارند.

ج ) تنها تکه ای از آنها قابل تولید است و سطح فوم نیز نا صاف می باشد .

د ) باید قبل از شروع کار با سرامیک ترکیب شوند و از آنجائیکه برخی از آلیاژ ها به اندازه کافی چسبنده نیستند استفاده از هر نوع آن امکان پذیر نیست .

روش دوم : این روش فوم های پیچیده تری تولید میکنند با حفره های بهتر و همسان تر . در این روش از عامل فوم ساز جامدی استفاده میکنند که میتواند قبل آزاد سازی گاز به آلومینیوم ترکیب شود همین مطلب باعث کنترل بهتر پراکندگی به اندازه حفره ها می شود . ساختار سلولی این فوم ها از کیفیت بالاتری برخوردار است اما تولید این فوم گران تر تمام میشود

مزایا :

الف ) اندازه های سلولی این فوم شکل یکنواخت تری دارند.

ب ) سلولهای کوچکتر با حفره های کوچکتر در ساختار دارد .

معایب :

الف ) به علت نوع افزودنی ها گرانتر است.

ب ) شکل نهایی را تولید نمیکنند . چون پودر را نمیتوان در داخل قالب های پیچیده تکان داد .

روش سوم : روش چسباندن ورقه ای

این روش فلزات مرکب را توسط گازی که تحت فشار آزاد می شود به فوم تبدیل میکند . این روش کیفیت بهتری به فوم میبخشد فایده این روش آنست که زمان طولانی تری برای هم زدن امکان پذیر است . این روش همچنین این قابلیت را دارد که در شکل گیری نهایی محصولات استفاده شود .

مزایا :

الف ) کنترل خوبی در یکنواختی و اندازه سلولها وجود دارد.

ب ) تولید قالب های نهایی.

ج ) این روش را می توان برای پر کردن قالب های پیچیده تر هم استفاده کرد .

معایب :

عیب این روش محدودیت در نوع فلز های استفاده شده است .