یاتاقان ها در گسترش و پیشرفت ماشین ها از اهمیت ویژه ای برخوردار بوده و از اجزای ضروری ماشین های مختلفی نظیر کمپرسورها، پمپ ها، توربین ها، موتورهای احتراق داخلی، خودروها و انتقال دهنده های مکانیکی به شمار می روند. چرخ دنده ها، چرخ ها و شفت (محور) ها از جمله اجزای یک ماشین هستند که به وسیله یاتاقان ها در محل استقرار خود نصب شده و در مقابل اصطکاک و فرسایش محافظت می شوند. در واقع یاتاقان ها به حرکت دو جزء در یک یا چند جهت با حداقل نیروی اصطکاک کمک می کنند، حرکت های شعاعی را محدود و حرکت های دورانی را حمایت می کنند.

وظایف اصلی یاتاقان ها عبارتند از:

با تحمل بارهای شعاعی و محوری، قطعات متحرک را در مسیر حرکت خود نگه می دارند.

اصطکاک را به وسیله تماس لغزشی یا تماس غلتشی و همچنین به دلیل روغنکاری کاهش می دهند.

سایش، فرسودگی و تخریب زودهنگام قطعات اصلی را کاهش می دهند.

یاتاقان ها یک سطح سایشی قابل تعویض را تشکیل می دهند که از نظر اقتصادی بسیار با صرفه تر از تعویض دنده ها، چرخ ها و محورها است.

نیروی اعمالی به یاتاقان ها می تواند به صورت عمود بر محور و یا موازی آن باشد. به یاتاقان هایی که فقط نیروی شعاعی را تحمل می کنند یاتاقان های شعاعی، به یاتاقان هایی که فقط نیروی محوری را تحمل می کنند یاتاقان های محوری و به یاتاقان هایی که هر نیروی شعاعی و محوری را هم زمان تحمل می کنند یاتاقان های شعاعی و محوری می گویند.

یاتاقان ها دو نوع عمده دارند که عبارتند از:

یاتاقان های لغزشی: در یاتاقان های لغزشی، بین سطوح حرکت لغزشی وجود دارد. بوش هایی که وظایف یاتاقانی دارند، از جمله یاتاقان های لغزشی هستند.

یاتاقان های غلتشی: در یاتاقان های غلتشی، بین سطوح غلتش وجود دارد و این امر با استفاده از اجسام غلتان کروی و غیر کروی امکان پذیر است.

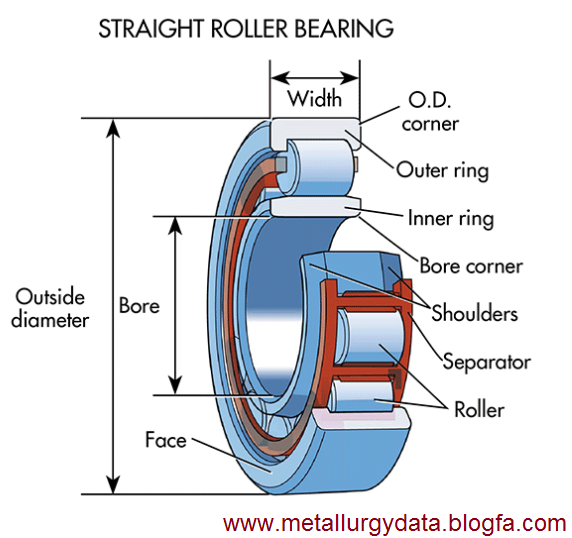

در یاتاقان های غلتشی، اصطکاک نسبت به یاتاقان های لغزشی حدود 25 تا 50 درصد کمتر است، بنابراین به روغن کاری کمتری نیاز دارند. یاتاقان های غلتشی چهار عضو اصلی دارند که عبارتند از: دو حلقه یا رینگ بیرونی و درونی که قفسه هم نامیده می شوند، ساچمه (توپی) ها و یا رولر (غلتک) هایی که بین دو رینگ می غلتند و جداساز اجزای غلتشی. با وجود اینکه جداساز می تواند از سایش اجزای غلتشی بر روی هم جلوگیری کند، در برخی یاتاقان ها ممکن است استفاده نشود.

به یاتاقان های غلتشی با ساچمه های کروی بلبرینگ (Ball bearing) و به یاتاقان های غلتشی با ساچمه های غیر کروی رولبرینگ یا رولربرینگ (Roller bearing) می گویند. غلتک های رولبرینگ ها به شکل های استوانه ای، مخروطی، بشکه ای و سوزنی هستند. بلبرینگ ها توانایی تحمل هر دو بار شعاعی و محوری را در مقدار نیروهای پایین دارا هستند. بر خلاف بلبرینگ ها، رولبرینگ های استوانه ای تنها قادر به تحمل بارهای شعاعی وارده هستند ولی نمی توانند بارهای محوری زیادی را تحمل کنند. از سوی دیگر، رولبرینگ های مخروطی برای بارهای شعاعی و محوری سنگین طراحی شده است.

اجزای بلبرینگ و رولبرینگ

مونتاژ و اجزای بلبرینگ و رولبرینگ ها

فولادهای بلبرینگ و رولبرینگ

اجزای بلبرینگ ها و رولبرینگ ها شامل رینگ ها و اجسام غلتان (ساچمه و غلتک ها) را از جنس فولادهایی می سازند که به آن ها فولادهای بلبرینگ و رولبرینگ می گویند، سپس با عملیات حرارتی، ساختار فازی و سختی مناسبی در آن ها ایجاد می کنند. این قطعات به صورت سنگ زنی و پولیش شده مورد استفاده قرار می گیرند.

فولادهای بلبرینگ و رولبرینگ باید دارای مقاومت مکانیکی بالا، پایداری در مقابل فرسایش و حد خستگی خیلی بالایی باشند، زیرا اجزاء یک بلبرینگ و رولبرینگ در موقع کار، بارهای متناوب بزرگی را تحمل می نماید. فولادهای بلبرینگ باید تا حد امکان خالص و عاری از آخال های غیر فلزی، حفره ها و هر نوع نقص دیگر که می تواند محل تمرکز تنش بوده و موجب شکست قطعه شود، باشد.

برای ساخت بلبرینگ و رولبرینگ از 5 گروه فولادی استفاده می شود:

فولادهای بلبرینگ و رولبرینگ سخت کاری شده از نوع فولادهای پرکربن کروم دار

فولادهای بلبرینگ و رولبرینگ سخت کاری سطحی شده از نوع فولادهای کم کربن کم آلیاژ یا آلیاژ متوسط با قابلیت کربن دهی سطحی

فولادهای بلبرینگ و رولبرینگ سخت کاری القایی از نوع فولادهای کربن متوسط کم آلیاژ با قابلیت سخت کاری القایی

فولادهای بلبرینگ و رولبرینگ زنگ نزن کروم دار

فولادهای بلبرینگ و رولبرینگ با سخت کاری دما بالا از نوع فولادهای آلیاژی

هر کدام از این گروه ها، شامل گریدهای مختلفی از فولادهای قابل عملیات حرارتی سخت کاری با ویژگی های مناسب برای استفاده در ساخت اجزای بلبرینگ و رولبرینگ هستند. در شکل زیر، تعدادی از این گریدها و عناصر اصلی در ترکیب شیمیایی آن ها، مطابق با استاندارد DIN EN ISO 683-17 جدولی نشان داده شده است.

مشخصات تعدادی از فولادهای بلبرینگ و رولبرینگ طبق استاندارد DIN EN ISO 683-17

در کلید فولاد تعداد محدودی از این فولادها از گروه فولادهای بلبرینگ و رولبرینگ سخت کاری شده، زنگ نزن و سخت کاری دما بالا در فصل دوم معرفی شده است. در جدول زیر، این فولادها معرفی و معادل آن ها در سایر استانداردها و همچنین نام تجاری آن ها معرفی شده است:

مشخصات فولادهای بلبرینگ و رولبرینگ معرفی شده در کلید فولاد

مشخصات فولادهای بلبرینگ و رولبرینگ معرفی شده در کلید فولاد

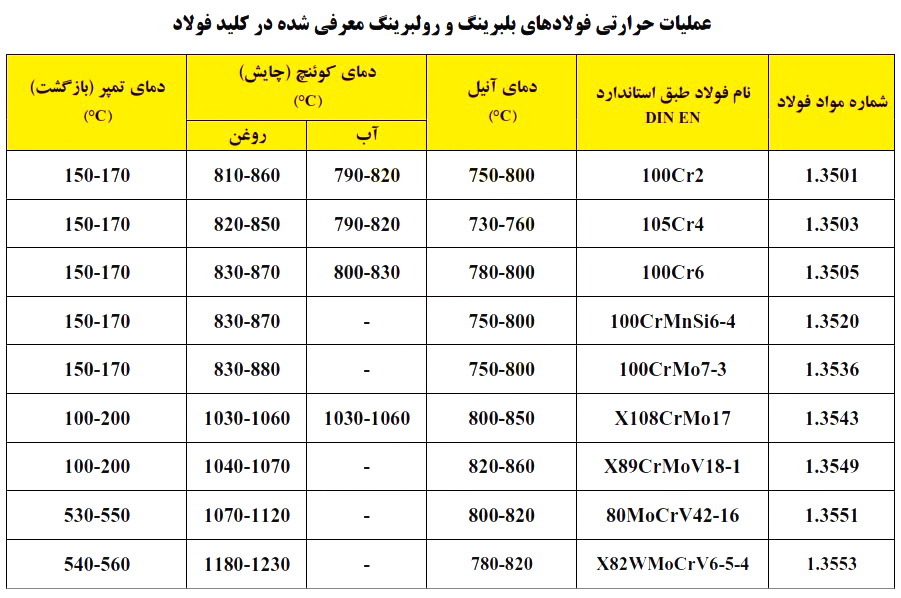

در شکل های زیر، اطلاعات لازم در خصوص ترکیب شیمیایی، سختی و عملیات حرارتی فولادهای بلبرینگ و رولبرینگ طبق کلید فولاد ارائه شده است.

ترکیب شیمیایی فولادهای بلبرینگ و رولبرینگ معرفی شده در کلید فولاد

سختی فولادهای بلبرینگ و رولبرینگ معرفی شده در کلید فولاد

عملیات حرارتی فولادهای بلبرینگ و رولبرینگ معرفی شده در کلید فولاد