یکی از روش های نسبتا جدید، افزودن منیزیم در راهگاه می باشد طراحان فرآیند مذکور امتیازاتی نظیر افزایش کیفیت، بهبود مسائل اقتصادی و محیطی را مدعی شده اند اما مهم ترین مزیت این روش از بین بردن مسئله میرایی منیزیم می باشد از سوی دیگر مسائلی مانند طراحی محفظه آلیاژ، لزوم محدود کردن ورود ناخالصی ها در قطعات، انتخاب آلیاژ کروی کننده مناسب و بالاخره تطابق کیفیت با روش های تولید، بایستی دقیقا بررسی گردد. از دیگر مسائلی که این روش را محدود نموده است میزان گوگرد مجاز مذاب می باشد؛ چرا که در این روش حداکثر گوگرد مذاب بیش از 0.01 درصد باشد.

به طور کلی مشخص شده است که حداکثر تأثیر عناصر کروی کننده در زمان کوتاهی بین شروع انجماد و افزودن مواد جوانه زا می باشد لذا وارد نمودن جوانه زا به طور مستقیم در داخل قالب و یا در طول راهگاه اصلی یا در مقابل جریان راهگاه فرعی همانگونه که در روش افزودن منیزیم در راهگاه صورت می گیرد، به میزان زیادی موجب بالا رفتن راندمان فرآیند کروی سازی و همچنین کیفیت قطعات تولیدی خواهد شد ولی برای نیل به هدف فوق، دو پارامتر اصلی باید در نظر گرفته شود:

1-آلیاژ اصلی بایستی سریعا حل شده و از شروع تا پایان ذوب ریزی از ثبات عیار قابل توجهی برخوردار باشد.

2-باقی مانده آلیاژ که حل نشده باقی مانده است؛ به داخل قطعه راه نیابد.

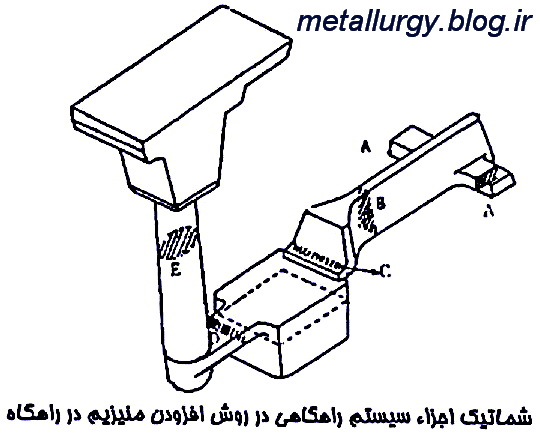

برای برطرف نمودن این مشکلات (که سازگاری زیادی با هم ندارند) راه حل های متعددی در رابطه با محل افزودن و شکل فیزیکی مناسب آلیاژ پیشنهاد شده است. اگر آلیاژ به طور یکپارچه باشد و دانه های آن فشرده و به اندازه ای بزرگ باشند که در پایان ذوب ریزی حل نشوند، نمی توانند به وسیله سیستم راهگاهی به داخل قالب منتقل شوند این حالت متناسب با نیاز دوم می باشد اما اطمینان از حل شدن یکنواخت (ثابت) در قسمت های مختلف (نیاز اول) وجود ندارد. برای حل شدن یکنواخت مواد مورد نیاز جهت کروی سازی، راه حل مناسبی ارائه گردیده است و آن عبارتست از قرار دادن دانه های آلیاژ در یک محفظه مناسب به طوری که در شرایط یکنواخت جریان مذاب، عملا سرعت حل شدن مواد هنگام ذوب ریزی ثابت نگه داشته شود. با ایجاد دو تنگه (تنگه اول و دوم) در سیستم راهگاهی امکان دسترسی به شرایط فوق وجود دارد.

در این روش محفظه آلیاژ باید طوری طراحی شود که در مقاطع مختلف ثابت باشد؛ چرا که سطح تماس مذاب با آلیاژهای کروی کننده همان سطح مقطع محفظه می باشد و بنابراین برای یکنواخت شدن انحلال منیزیم در داخل مذاب، باید این مقطع ثابت باشد. در واقع عیار آلیاژ حل شده در مذاب در واحد زمان نسبت مستقیم با سطح آلیاژ در حالت تماس با جریان مذاب و نسبت معکوس با سرعت جریان مذاب دارد. با توجه به این مسئله فاکتور حلالیت که نسبت سرعت جریان مذاب به مساحت سطح مقطع محفظه آلیاژی می باشد، به صورت زیر تعریف می شود: