اکستروژن

یکی از روشهای شکل دهی شمشها یا فلزات نیم ساخته است که برای کاهش ضخامت

یا سطح مقطح این مواد به کار میرود. در این دستگاه از پیستونی قوی جهت

اعمال بار یکنواخت بر قطعه مورد نظر و پرس کردن و فشار دادن آن در بدنه

دستگاه استفاده میشود. از آنجایی که اصطکاک میان بدنه دستگاه و قطعه زیاد

است، درجه حرارت نیز زیاد میشود؛ بنابراین لازم میشود که بدنه دستگاه هر

چند بار خنک کاری شود. جهت خنک کاری از آب صابون یا روغن استفاده میشود.

جنس بدنه این دستگاه باید مقاوم باشد تا بتواند تنشهای وارد بر آن را تحمل

کند. جنس بدنه معمولاً از تنگستن کربوناید است.

اکستروژن مواد غذایی

اکستروژن

مواد غذایی که امروزه به منظور تهیه فرآوردههای پاستا و سایر فرآوردههای

شکل داده شده، غلات آماده مصرف، اسنک، غذای حیوانات خانگی، فرآوردههای

قنادی، نشاسته اصلاحشده مخصوص سوپ، غذای کودک، غذای آماده و پایهای برای

تولید نوشیدنی مورد استفاده فراوان قرار میگیرد به یکی از فرآیندهای مهم

تبدیل شده است. این فرایند نوعی پخت محسوب میشود که میتوان از آن در

تولید فرآوردههای پُفداده و تُرد استفاده کرد. این فرایند، به صورت مداوم

است و در آن دمای بالا و زمان کوتاه اعمال میشود و در سالهای اخیر در

سطح جهانی به یکی از مشهورترین فرآیندهای اقتصادی برای فرموله کردن محصولات

بر پایه غلات تبدیل شده است.

اکستروژن

را میتوان به عنوان فرآیندی که در آن موادی مثل نشاسته ذوبشده با فشار

از خروجی (دای) به منظور ایجاد شکل خاص عبور داده میشوند تعریف کرد. در

حین فرایند اکستروژن، انرژی حرارتی حاصل، همراه با انرژی مکانیکی (برشی)

تغییرات فیزیکوشیمیایی سریعی در ماده اولیه ایجاد میکند. یکی از مهمترین

ویژگیهای فرایند اکستروژن، پف دادن به فرآورده است که بافت ماده غذایی را

تحت تاثیر قرار میدهد. فناوری اکستروژن به عنوان یک فرایند تولیدی کارا،

نقش مهمی در صنایع غذایی بر عهده دارد. این فرایند متشکل از عملیات

جابجایی، اختلاط، برش، حرارت و تبرید، شکل دادن، خروج مواد فرار و رطوبت،

ایجاد طعم، انکپسولاسیون و استریلیزاسیون میباشد. این فرایند میتواند در

دمای پایین (مثل تولید فرآوردههای خمیری) و یا در دماهای بالا (مثل تولید

اسنک) اجرا شود. در بعضی از سیستمها، به دلیل وجود فشار، آب در حالت مایع

فوق داغ است که این موضوع کنترل عمل شکل دادن را تسهیل میکند و نیروی برشی

را افزایش میدهد. این فشار میتواند بین ۲۵ تا بیش از ۲۰۰ بار متغیر

باشد.

دلایل رواج

به دلایل زیر استفاده از فرایند اکستروژن در دو دهه اخیر رواج یافته است:

تطبیقپذیری:

این روش امکان تولید طیف وسیعی از فرآوردهها را از طریق تغییر اجزا و

شرایط عمل اکسترودر و دایها فراهم میکند به گونهای که بسیاری از این

فرآوردهها را نمیتوان با روشهای دیگر تولید کرد.

قیمت: فرایند اکستروژن هزینه کمتری نسبت به سایر روشهای پخت و شکلدهی دارد.

راندمان: اکسترودرها میتوانند به صورت مداوم عمل کنند که باعث افزایش راندمان میشود.

کیفیت

محصول: در فرایند اکستروژن دمای بالا در زمان کوتاه مورد استفاده قرار

میگیرد و در نتیجه بخش زیادی از ترکیبات حساس به حرارت در آن باقی

میمانند.

حفظ محیط زیست: در این فرایند فاضلاب زیادی تولید نمیشود و در نتیجه هزینه تصفیه فاضلاب و آلودگیهای محیط زیست کاهش مییابد.

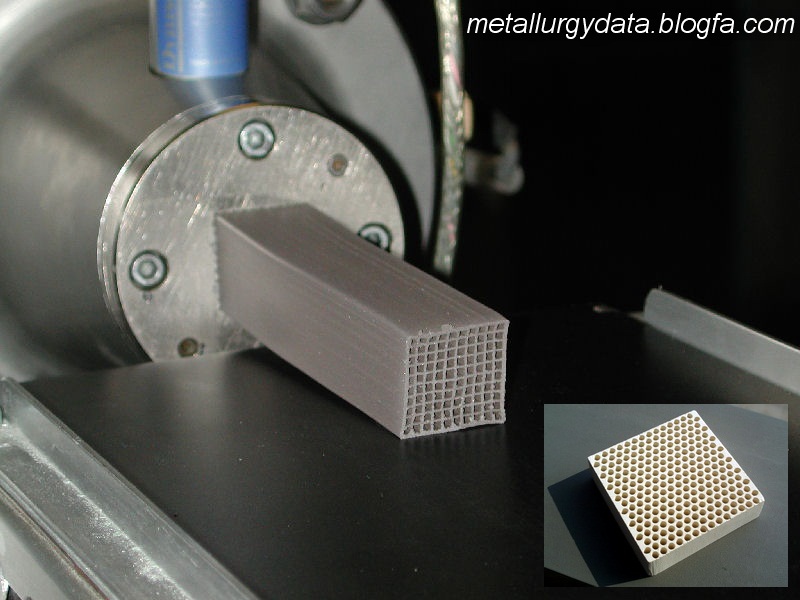

اکستروژن

سرامیک ها (Extrusion of Ceramics) یک روش شکل دادن سرامیک ها است که برای

تولید اجزای سرامیکی با سطح مقطع ثابت مورد استفاده قرار می گیرد. طول

قطعه نیز با بریدن قطعه در زوایای مناسب مشخص می شود. بدنه هایی که در

اکستروژن سرامیک ها مورد استفاده قرار می گیرند، کاملا با بدنه های پرس شده

متفاوت هستند. رطوبت بدنه های اکسترود شده بسته به مواد خام می تواند از

14-15% تا 20-22% افزایش یابد. فرآیند اکستروژن سرامیک ها شامل عبور یک

بدنه از یک روزنه با شکل مشخص است. پس از این مرحله بدنه ای با سطح مقطع

ثابت ایجاد می شود که برای ایجاد قطعه با طول مورد نظر برش می خورد.

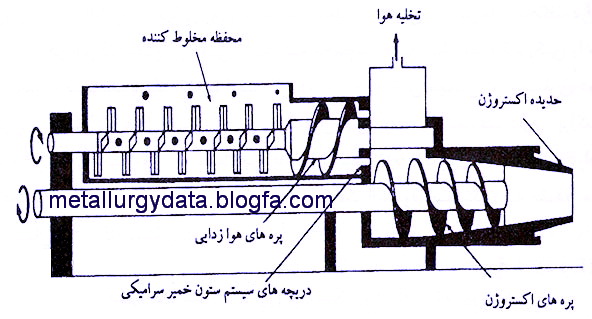

ماشین های اکستروژن سرامیک ها از سه بخش اصلی تشکیل شده اند:

1- سیستم رانش: که بدنه سرامیکی را فشرده کرده و موجب می شود تا بدنه از روزنه اکستروژن خارج شود.

2- روزنه اکستروزن که از روزنه ای با شکل خاص ایجاد شده و به بدنه فرم می دهد.

3- ابزار برش دهنده که قطعه اکسترود شده را به اندازه مورد نظر برش می زند.

اکستروژن

سرامیک ها تقریبا مشابه روش تزریقی بوده با این تفاوت که منتهی در اینجا

خمیر با فشار از حدیده عبور می کند تا اشکال یا مقاطع مورد نظر توخالی حاصل

شود. از جمله مواردی که با این روش تولید میشوند میتوان به آجرهای

دیرگذاز، لوله های توخالی، عایق های الکتریکی، فیلترهای توری شکل،

پرههای رادیاتور و مبدل های حرارتی اشاره نمود. شکل زیر جزئیات این روش

را به صورت شماتیکی نشان می دهد.

پودر

سرامیک های مهندسی که معمولا قابلیت جذب آب و چسبندگی کمی دارند از مواد

بایندر آلی برای افزایش قابلیت اکسترود شدن استفاده میشود. برای مثال

لوله های محافظ ترموکوپل از جنس نیترید آلومینیم از این روش تولید شده و

لوله های اکسترود شده در دمای 450 درجه سانتیگراد خشک و در 1800 درجه

سانتیگراد پخت می شود. در ضمن پخت انقباض بالایی رخ میدهد (1/19% در طول

و 18% در قطر).

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصویر،فیلم تخصصی در خدمت شما می باشد.پاسخ به سئوالات و مشاوره رایگان با تجربه20 سال تحقیق و مطالعه در شاخه های مختلف متالورژی.

آماده معرفی طرح ها و واحدهای صنعتی موفق و نو آور بصورت ویدئو و متن در این مجموعه هستیم.

http://kiau.ac.ir/~majidghafouri

09356139741:tel

ghfori@gmail.com

با عرض تقدیر و تشکر از توجه و راهنمایی کلیه علاقمندان

با ctrl+f موضوعات خود را در متالورژی دیتا پیدا کنید

پیامرسان تلگرام: metallurgydata@

طبقه بندی موضوعی

-

متالورژی

(۵۴۶) -

متالورژی پودر

(۸۱) -

ریخته گری،مدلسازی،قالبگیری،سیستم راهگاهی،ایمنی

(۱۲۹) -

جوشکاری،لحیم کاری

(۹۵) -

ترمودینامیک،استخراج

(۳۶) -

فیلم ریخته گری،جوشکاری ...

(۹۳) -

سرامیک ، دیرگداز،کامپوزیت،شیشه

(۱۳۷) -

نانو،مواد پیشرفته،چوب،پلاستیک

(۲۴۵) -

فلزات

(۲۵۷) -

پوشش،آبکاری ،خوردگی،طلا

(۷۳) -

مقالات ISI

(۲۵) -

فیلم متالورژی

(۸۹) -

ساخت کوره و انرژی

(۸۵) -

شکل دادن فلزات ، آهنگری

(۷۷) -

هنر فلزات و مواد

(۲۶۰) -

نابجایی،استحاله فازی

(۱۸) -

تاریخ فلزات

(۴۹) -

آموزش زبان تخصصی متالورژی صنعت فولاد

(۱) -

متالوگرافی،خواص مکانیکی

(۶۷) -

عملیات حرارتی _ آنالیز مواد

(۷۵)

کلمات کلیدی

متالورژی

مواد

مواد پیشرفته

نانو

نانو تکنولوژی

ریخته گری

جوشکاری

پوشش

سرامیک

ایمنی

متالورژی پودر

فولاد سازی

سرامیک پشرفته

شکل دادن

فیلم

انرژی پاک

تاریخ فلزات

مهندسی مواد

شکل دهی فلز

هنر

فلز کاری

کوره القایی

هنر فلزات

فیلم متالورژی

نانو امولسیون

کامپوزیت

انرژی خورشیدی

متالوگرافی

متالورژی دیتا

هنر فلز کاری

بایگانی

- دی ۱۴۰۱ (۱)

- دی ۱۴۰۰ (۱)

- آذر ۱۴۰۰ (۱)

- آبان ۱۴۰۰ (۱)

- مهر ۱۴۰۰ (۱)

- اسفند ۱۳۹۹ (۱)

- بهمن ۱۳۹۹ (۳)

- دی ۱۳۹۹ (۱)

- مهر ۱۳۹۹ (۲)

- مرداد ۱۳۹۹ (۲)

- تیر ۱۳۹۹ (۲)

- خرداد ۱۳۹۹ (۳)

- بهمن ۱۳۹۸ (۴)

- دی ۱۳۹۸ (۲)

- آذر ۱۳۹۸ (۱)

- مهر ۱۳۹۸ (۳)

- شهریور ۱۳۹۸ (۳)

- مرداد ۱۳۹۸ (۳)

- تیر ۱۳۹۸ (۲)

- خرداد ۱۳۹۸ (۴)

- ارديبهشت ۱۳۹۸ (۴)

- فروردين ۱۳۹۸ (۳)

- اسفند ۱۳۹۷ (۱)

- بهمن ۱۳۹۷ (۳)

- دی ۱۳۹۷ (۲)

- آذر ۱۳۹۷ (۲)

- آبان ۱۳۹۷ (۱)

- مهر ۱۳۹۷ (۴)

- شهریور ۱۳۹۷ (۴)

- مرداد ۱۳۹۷ (۳)

- تیر ۱۳۹۷ (۳)

- خرداد ۱۳۹۷ (۲)

- ارديبهشت ۱۳۹۷ (۸)

- فروردين ۱۳۹۷ (۴)

- اسفند ۱۳۹۶ (۵)

- بهمن ۱۳۹۶ (۳)

- دی ۱۳۹۶ (۵)

- آذر ۱۳۹۶ (۶)

- آبان ۱۳۹۶ (۵)

- مهر ۱۳۹۶ (۶)

- شهریور ۱۳۹۶ (۸)

- مرداد ۱۳۹۶ (۵)

- تیر ۱۳۹۶ (۵)

- خرداد ۱۳۹۶ (۵)

- ارديبهشت ۱۳۹۶ (۱۲)

- فروردين ۱۳۹۶ (۸)

- اسفند ۱۳۹۵ (۷)

- بهمن ۱۳۹۵ (۹)

- دی ۱۳۹۵ (۷)

- آذر ۱۳۹۵ (۸)

- آبان ۱۳۹۵ (۸)

- مهر ۱۳۹۵ (۹)

- شهریور ۱۳۹۵ (۱۲)

- مرداد ۱۳۹۵ (۸)

- تیر ۱۳۹۵ (۱۵)

- خرداد ۱۳۹۵ (۱۷)

- ارديبهشت ۱۳۹۵ (۱۷)

- فروردين ۱۳۹۵ (۸)

- اسفند ۱۳۹۴ (۹)

- بهمن ۱۳۹۴ (۹)

- دی ۱۳۹۴ (۹)

- آذر ۱۳۹۴ (۱۲)

- آبان ۱۳۹۴ (۱۰)

- مهر ۱۳۹۴ (۹)

- شهریور ۱۳۹۴ (۹)

- مرداد ۱۳۹۴ (۱۵)

- تیر ۱۳۹۴ (۱۷)

- خرداد ۱۳۹۴ (۲۱)

- ارديبهشت ۱۳۹۴ (۱۹)

- فروردين ۱۳۹۴ (۱۷)

- اسفند ۱۳۹۳ (۲۰)

- بهمن ۱۳۹۳ (۱۸)

- دی ۱۳۹۳ (۲۰)

- آذر ۱۳۹۳ (۲۱)

- آبان ۱۳۹۳ (۲۱)

- مهر ۱۳۹۳ (۲۰)

- شهریور ۱۳۹۳ (۲۳)

- مرداد ۱۳۹۳ (۲۲)

- تیر ۱۳۹۳ (۲۱)

- خرداد ۱۳۹۳ (۱۵)

- ارديبهشت ۱۳۹۳ (۲۰)

- فروردين ۱۳۹۳ (۱۰)

- اسفند ۱۳۹۲ (۱۵)

- بهمن ۱۳۹۲ (۱۹)

- دی ۱۳۹۲ (۱۷)

- آذر ۱۳۹۲ (۲۰)

- آبان ۱۳۹۲ (۱۸)

- مهر ۱۳۹۲ (۱۳)

- شهریور ۱۳۹۲ (۱۱)

- مرداد ۱۳۹۲ (۷)

- تیر ۱۳۹۲ (۸)

- خرداد ۱۳۹۲ (۸)

- ارديبهشت ۱۳۹۲ (۸)