لینک دانلود ویدئو تست جمینی و جزئیات متالورژیکی - 22 مگابایت

سختی پذیری (آزمون جامینی)

در

این آزمایش، ابتدا تعاریفی کلی راجع به سختی و مفهوم سختی پذیری بیان شده و

سپس آزمونی موسوم به «جامینی» روی یک قطعۀ فولادی با ابعاد استاندارد

انجام میگیرد و نتایج حاصله در جدول و نمودار، بحث و بررسی میشود.

سختی

پذیری عبارتست از توانایی تشکیل مارتنزیت و قابلیت سخت شدنِ فولاد در اثر

سریع سرد شدن از ناحیۀ آستنیت. بدین معنی که یک نمونۀ فولادی تا چه اندازه

میتواند نسبت به بقیۀ نمونهها سخت تر شود و سختی را بپذیرد. بعضی

پارامترها در میزان سختی پذیریِ فولاد مؤثر هستند از جمله:

- اندازۀ دانههای آستنیت؛

- درصد کربن؛

- آخالها و ناخالصیهای غیرفلزی؛

- عناصر آلیاژی؛

- همگن بودن ریزساختار از نظر درصد کربن و عناصر آلیاژی.

موارد بالا به طور مختصر شرح داده میشوند:

هر

چه اندازه دانههای آستنیت بزرگتر باشد، سطوح کلِ مرزدانهها که محل

مناسبی برای جوانه زنیِ پرلیت هستند کمتر خواهد بود. در نتیجه؛ جوانه زنی و

رشد پرلیت به تعویق میافتد و در اثرِ سریع سرد کردن، مارتنزیت به راحتی

تشکیل میشود.

افزایش

درصدِ کربن محلول در آستنیت، باعث افزایشِ سختی پذیری میشود. زیرا در این

حالت، تشکیلِ پرلیت و فاز پرویوتکتوئید مشکلتر شده و نمودار CCT به سمت

راست جابجا میشود. امّا اگر تمامیِ کربن درآستنیت، حل نشده باشد، در ضمنِ

سرد شدن به صورتِ سمانتیتِ پایدار باقی میمانَد و به عنوان محلهای مناسب

رشد پرلیت، باعث کاهش سختی پذیری میشود.

آخالها

و ناخالصیها به صورت ذرات بسیار ریز در میکروساختارِ فولاد توزیع شده و

از رشد دانههای آستنیت جلوگیری میکنند. علاوه بر آن، این ذرات به عنوان

محلهای تشکیل پرلیت عمل میکنند و بنابراین جوانه زنیِ پرلیت از آستنیت را

به طور قابل ملاحظه ای افزایش میدهند. به این ترتیب، وجودِ آخال سختی

پذیری را کاهش خواهد داد.

وجودِ عناصر آلیاژی به جز کبالت تا حدی که کاملاً در آستنیت حل شده باشند سختی پذیری را افزایش میدهند.

دربارۀ

همگن بودن ریزساختار میتوان گفت در مواقعی که فولاد قبل از انحلالِ کامل

کاربیدهایِ آلیازی و توزیع یکنواختِ آنها در آستنیت، سریع سرد شود نواحیِ

مختلف از نظر ترکیب شیمیایی همگن نخواهند بود. در چنین شرایطی، سختی پذیریِ

نقاطی که از نظر درصد کربن و عنصرِ آلیاژی فقیرند کم خواهد بود.

آزمونی

موسوم به «جامینی» برای تعیین سختی پذیری و مقایسۀ سختی پذیری فولادها با

ذوبهای مختلف با یکدیگر وجود دارد که در زیر توضیح داده میشود.

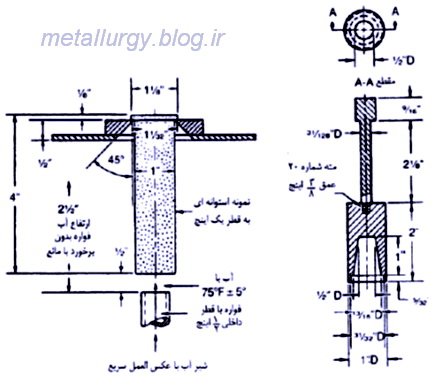

برای

انجام آزمایش از یک نمونۀ فولادیِ استوانه ای به قطر 1 اینچ و طول 4 اینچ

مطابق شکل صفحۀ بعد استفاده میشود. نمونۀ مورد نظر را بمدت 20 دقیقه در

کوره قرار داده تا به دمای آستنیته برسد. پس از آن به کمک یک فوارۀ آب با

فشار و دبی مشخص، نمونه را از یک انتها توسط آبِ 25 درجهی سانتیگراد سرد

میکنند. فاصلۀ فواره از انتهای نمونه در حدود 0.5 اینچ است. تحتِ این

شرایط، آهنگ سرد شدن نقاط مختلفِ نمونه از انتهای آب پاشیده شده به سمت

دیگر کاهش مییابد. پس از سرد شدنِ کامل، دو طرف نمونه را در امتداد طولِ

آن سنگ زده و سختیِ نمونه از یک انتها به انتهای دیگر با فواصلِ مساوی 1.5

میلیمتر اندازهگیری میشود. به این ترتیب منحنیِ تغییراتِ سختی بر حسب

فاصله از انتهای سریع سرد شده که به نمودار «جامینی» معروف است را رسم می

کنند.

شکل، ابعاد و فواصل استاندارد در رابطه با نمونه و آزمایش جامینی.

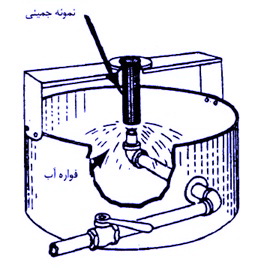

شمایی از نمونۀ جامینی در دستگاه جامینی در حال سرد شدن.

محاسبه قطر ایده آل در سختی پذیری

با

محاسبه قطر ایده آل در سختی پذیری (Determination of Ideal Size in

Hardenability) میتوان فولاد مناسب را برای کاربرد مشخص انتخاب کرد و

بنابراین از مصرف فولاد های گران قیمت اجتناب نمود. قطر ایده آل معیار

واقعی سنجش و مقایسه سختی پذیری فولادهای مختلف است. به علاوه با داشتن

قطر ایدهآل می توان اثرات محیط های سرد کننده مختلف را روی ضخامت پوسته

سخت شده مطالعه کرد. در حقیقت باتوجه به قطر بحرانی و قطر ایدهآل لازم، از

به کار بردن فولاد های پر آلیاژ که سختی پذیری زیاد از حد داشته و

بنابراین گران قیمت اند اجتناب می شود. از طرفی در صورت نیاز به ضخامت

زیادتر پوسته سخت شده می توان با استفاده از قطر بحرانی به جای استفاده از

فولاد کربنی ساده و محیط سرد کننده شدید که احتمال ترک برداشتن و یا اعوعاج

قطعه را ایجاد می کند، فولاد آلیاژی مناسب و محیط سردکننده ملایم تری را

انتخاب کرد، به طوری که ضمن حصول ضخامت سخت شده مورد امکان ترک خوردن نیز

برطرف شود. قطر ایده آل را می توان با استفاده از ترکیب شیمیایی و یا به

کمک آزمایش های استاندارد بر روی نمونه های فولادی و نتایج به دست آمده

از آن ها محاسبه کرد.

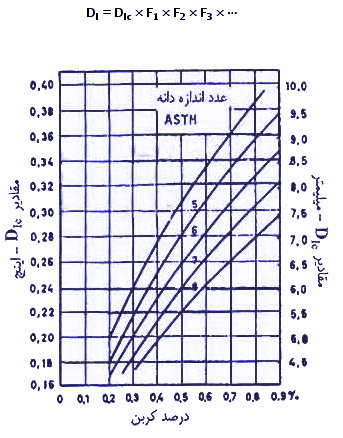

محاسبه قطر ایده آل با استفاده از ترکیب شیمیایی

قطر

ایده آل را برای فولاد های کم آلیاژ و آلیاژ متوسط می توان به کمک درصد

عناصر آلیاژی محلول در آستنیت و عدد اندازه دانه به دست آورد. برای این

منظور، از نمودار های موجود که اثر پارامتر های مزبور را بر روی قطر

ایدهآل مشخص می کنند استفاده می شود. اثر درصد کربن و عدد اندازه دانه و

اثر عناصر آلیاژی به ترتیب در نمودارهای رسم شده در شکل های زیر نشان

داده شده است. برای تعیین قطر ایده آل یک فولاد، ابتدا به شکل الف مراجعه

شده و با توجه به درصد کربن و عدد اندازه دانه فولاد مقدار D1c

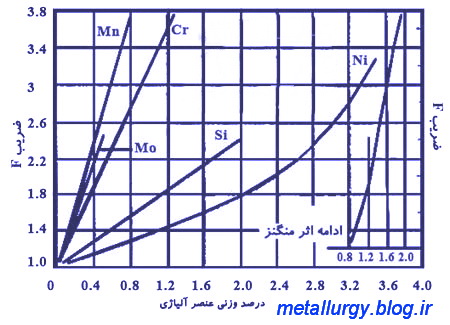

حساب می شود. سپس با مراجعه به شکل ب اثرات هر یک از عناصر آلیاژی به صورت

یک عدد (F) مشخص شده و با استفاده از معادله زیر قطر ایدهآل فولاد مربوطه

محاسبه می شود. مقدار D1 را معمولا برحسب اینچ نشان می دهند.

الف) قطر بحرانی ایده آل برحسب درصد کربن و عدد اندازه دانه آستنیت برای فولادهای کربنی ساده

ب) اثرات عناصر آلیاژی مختلف بر روی سختی پذیری

لازم به ذکر است که نمودار های فوق از آزمایش های متعددی که به ترتیب روی فولاد های کربنی ساده و آلیاژی با درصدهای مختلف کربن و عنصر آلیاژی انجام گرفته استنتاج شده و توسط مؤسسه آهن و فولاد آمریکا نیز تأیید شده است.

در رابطه با فولاد هایی که بیشتر از0.8 درصد کربن داشته باشند از شکل الف در صورتی می توان استفاده کرد که در دمای آستنیته کردن تمامی کربن به صورت محلول در آستیت باشد. ولی معمولا چنین نیست و با توجه به اینکه این نوع فولاد ها را در دمایی بین Acm و A1 حرارت داده و سپس سریع سرد می کنند، در دمای آستنیته کردن مقداری از کربن به صورت کاربید در ساختار باقی می ماند. در حقیقت انحلال تمامی کاربیدها به صورت محلول در آستنیت، اولا منجر به تشکیل مقدار زیادی آستنیت باقیمانده در ساختار و در نتیجه کاهش سختی شده و ثانیا میتواند منجر به رشد سریع دانه ها شود. بنابراین، اگر در هنگام سخت کردن فولاد های کم آلیاژ و یا آلیاژ متوسط از گستره دمایی معمولی برای آستنیته کردن استفاده شود انتظار می رود که با افزایش درصد کربن بیشتر از 0.8، سختی پذیری کاهش یابد. این موضوع به این دلیل است که، کربن اضافی با عناصر آلیاژی که سختی پذیری را افزایش می دهند (نظیر کرم و مولیبدن) ترکیب شده و تشکیل کاربید می دهد. بنابراین نقش آن ها به عنوان یک عنصر آلیاژی افزایش دهنده سختی پذیری از بین می رود. با وجود کاهش سختی پذیری، فولاد های پرکربن (مثلا 1 درصد کربن) کاربرد فراوانی دارند، زیرا کاربید های تشکیل شده باعث افزایش مقاومت فولاد در برابر سایش می شود.

محاسبه قطر ایدهآل به روش گراسمن

برای تعیین قطر ایدهآل و در نتیجه سختی پذیری به روش گراسمن باید تعدادی گلوله یا میله فولادی با قطر های مختلف در محیط مورد نظر سریع سرد شوند. سپس تمام گلوله ها یا میله ها از وسط به دو نیم شده و به کمک متالوگرافی ریز ساختار آن ها بررسی شود. قطر گلوله یا میله ای که در مرکز آن 50 درصد مارتنزیت داشته باشد، همان قطر بحرانی فولاد مورد نظر در محیط سرد شده است. به کمک شدت سردکنندگی محیط استفاده شده، مشخص می شود و قطر ایده آل به دست می آید. لازم به یادآوری است که با اندازه گیری سختی مرکز گلوله ها یا میله های سریع سرد شده و رسم تغییرات سختی برحسب قطر گلوله یا میله ها نیز می توان قطر بحرانی را مشخص کرد. در حقیقت روش دوم ساده تر و تا حدودی دقیق تر از روش اول است.

آزمایش جامینی برای تعیین سختی پذیری

گر چه آزمایش گراسمن یکی از روش های دقیق برای تعیین سختی پذیری است ولی به علت هزینه نسبتا زیاد و زمان طولانی آزمایش، امروزه کاربرد صنعتی چندانی نداشته و به جای آن از آزمایش جامینی استفاده می شود. برای این منظور از یک نمونه استوانه ای به قطر 25 میلی متر (1 اینچ) و طول 100 میلی متر (4 اینچ) و مطابق شکل زیر استفاده می شود. از آنجایی که ساختار اولیه فولاد اثر قابل توجهی روی سختی پذیری آن دارد بهتر است نمونه ها قبل از آزمایش نرماله شوند. در این روش نمونه مورد نظر را تا دمای سخت کردن فولاد حرارت داده و به مدت تقریبا 20 دقیقه در آن دما نگه می دارند. پس از آن به کمک یک فواره آب با فشار و دبی مشخص، نمونه را از یک انتها توسط آب 25 درجه سانتی گراد سرد می کنند. فاصله فواره از انتهای نمونه در حدود 5.12 میلی متر (0.5 اینچ) است. تحت این شرایط، آهنگ سرد شدن نقاط مختلف نمونه از انتهای سریع سرد شده (آب پاشیده شده) به سمت دیگر کاهش می یابد. پس از سرد شدن، دو طرف نمونه موازی طول آن به اندازه 0.4 میلی متر از هر طرف سنگ زده و سختی نمونه در امتداد محور طولی از یک انتها به انتهای دیگر و به فواصل 1.5 میلیمتر (یک شانزدهم اینچ) اندازه گیری می شود. به این ترتیب منحنی تغییرات سختی برحسب فاصله از انتهای سریع سرد شده که به نمودار جامینی موسوم است را رسم می کنند.

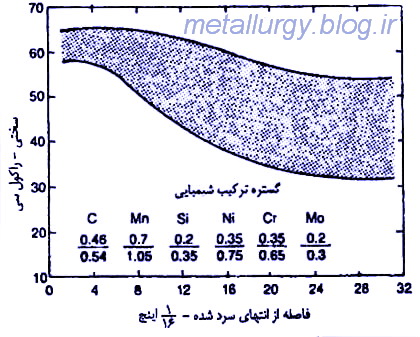

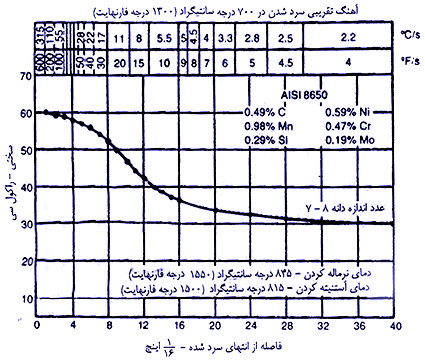

نتایج حاصل را معمولا به صورتی که در شکل زیر آمده نشان می دهند. همان گونه که ملاحظه می شود، در این شکل ترکیب شیمیایی فولاد، عدد اندازه دانه و دمای نرماله و سخت کردن آن آمده است. علاوه بر آن، بر روی محور افقی بالایی آهنگ سرد شدن نقاط مختلف نمونه جامینی مشخص شده است.

باتوجه به اینکه درصد مجاز عناصر آلیاژی برای هر فولاد با یک مارک استاندارد مشخص بین یک حداقل و یک حداکثر می تواند تغییر کند، تغییرات سختی برحسب فاصله از انتهای سریع سرد شده برای هر نوع مشخصی از فولاد ها به جای یک خط به صورت یک نوار است (شکل زیر). انتهای بالایی این نوار مربوط به حداکثر درصد عناصر آلیاژی و انتهای پایینی آن مربوط به حداقل درصد عناصر آلیاژی است. بنابراین، منحنی جامینی برای هر ذوبی از فولاد یاد شده باید در گستره نوار سختی پذیری آن قرار گیرد.