باتری روی-اکسید نقره

باتری

های روی – اکسید نقره (Zinc-Silver Oxide Batteries) یکی از انواع

باتریهای قلیای با چگالی انرژی Wh/Kg132-55 و Wh/Kg61-213 در گروه

باتریهای پرانرژی جا دارد. این باتری بر اساس سرعت و راندمان به دو نوع با

سرعت دشارژ پایین(Low rate) و طول عمر عملیاتی میان مدت تا بلند مدت (از 1

تا 3 سال با تعداد تقریبی 100 سیکل عملیاتی مفید) و با سرعت دشارژ بالا

(High-rate) و طول عمر عملیاتی کوتاه مدت (حداکثر 5 ماه با حداکثر 20 سیکل

عملیاتی مفید) دسته بندی میشوند. نوع Low rate این باتری در کاربردهایی

نظیر زیردریایی، صنایع الکترونیکی، مخابراتی و نظامی و نوع High rate آن در

صنایع خاص نظامی مانند سیستم های جنگی و دفاعی به کار میرود.

باتری

های زیردریایی ها محدود کننده عملیات هستند، به عبارتی ظرفیت باتری مدت

زمان گردش زیر آبی و عملیات زیر دریایی را محدود میکند. گفته میشود با

استفاده از باتریهای روی-اکسیدنقره میتوان تا 5 برابر فضا را در مقایسه

با باتری سرب-اسید کاهش داد، در نتیجه از فضای کمتری ازبین میرود.

باتریهای

روی-اکسیدنقره هم در در حال حاضر یکی از تامین کنندههای نیروی پیشران

اژدرهای الکتریکی است. باتریهای روی-اکسید نقره به دو نوع: اولیه (غیر

قابل شارژ) و ثانویه (قابل شارژ) دسته بندی میشوند. این باتریها با توجه

به مکانیزم فعالسازی به دو دسته زیر تقسیمبندی میشوند:

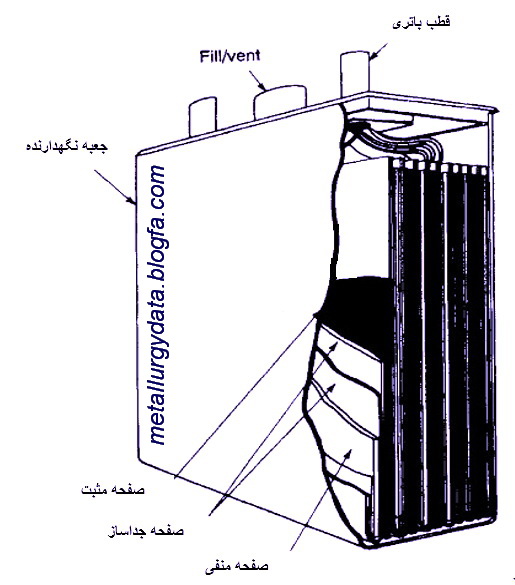

1.فعال شونده دستی: قابل استفاده در سیستمهای فضایی و زمینی.(شکل1)

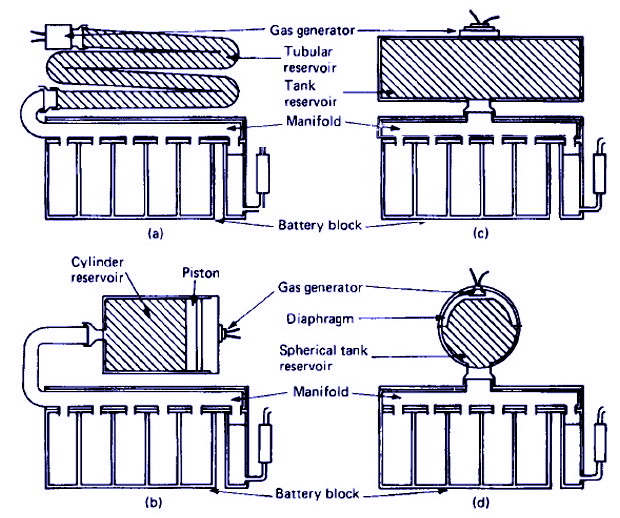

2.فعال شونده خودکار (از راه دور): قابل کاربرد در صنایع موشکی.(شکل2)

شکل 1

شکل 2

واکنش های شیمیایی باتری روی-اکسید نقره

واکنشهای الکتروشیمایی باتری های روی-اکسیدنقره اولیه در هنگام دشارژ به صورت زیر است :

کاتد،

قطب مثبت الکترود، اکسید نقره از نوع Ag2O یاAgO و یا مخلوطی از هر دو

اکسید بوده و آند، قطب منفی الکترود، روی است؛ الکترولیت آن محلول پتاسیم

هیدروکسید است.

واکنشهای الکتروشیمیایی آنها در حالت استاندارد عبارتاند از:

Zn + 2AgO + H2O = Zn(OH)2 + Ag2O E ̊ = 1.815 v

Zn + Ag2O + H2O = Zn(OH)2 + 2Ag E ̊ = 1.589 v

واکنش کلی انجام شده در سل حاوی( KOH( 31% در دمای °C 25 برابر است با:

Zn + AgO + H2O = Zn(OH)2 + Ag E ̊ = 1.852 v

اجزای سازنده باتری روی-اکسید نقره

اجزای

اصلی سازنده این باتری عبارتاند از: الکترود روی، الکترود نقره، سیستم

غشا و سپراتور، الکترولیت و مجموعه بدنه و اتصالات . این اجزا در شکل 1

آورده شده است.

برای

قطب مثبت میتوان از اکسید نقره و یا نقره استفاده کرد، اکسیدهای نقره

عبارتاند از: Ag2O ، AgO و Ag2O3 . نقره فلزی در محیطهای معمولی و

محیطهای قلیایی نظیر KOH پایدار است. برخی از خواص اکسیدهای نقره در جدول

زیر بررسی شدهاند.

الکترولیت و اتصالات:

الکترولیت

مورد استفاده در این نوع باتری ها، محلول هیدروکسید پتاسیم (KOH) بوده که

بسته به نوع باتری از لحاظ سرعت دشارژ (High Rate or Low Rate) غلظت آن

متغیر و ممکن است حاوی غلظت معینی از برخی ترکیبات (مواد افزودنی) باشد.

اتصالات داخلی و خارجی باتریهای روی-اکسید نقره معمولا از جنس نقره، نیکل و

یا مس با پوشش نقره با هدف ارتقا هدایت الکتریکی و افزایش راندمان عملیاتی

باتری، است. بدنه این نوع باتری نیز معمولا از جنس پلاستیکهای SAN و یا

پلی سولفان که از مقاومت شیمیایی و مکانیکی مناسبی برخوردار هستند، ساخته

میشوند.

روش های ساخت الکترود روی

روش پرس خشک: بر اساس آن مخلوط مواد پودری فعال بصورت خشک و به میزان معین روی شبکه (Grid) فلز الکترود پرس میشود.

1.روش خمیری: بر اساس آن مخلوط مواد فعال بصورت خمیر، به میزان و ضخامت معین روی شبکه اعمال و سپس پرس میشود.

2.روش الکترلیتی: بر اساس آن مقدار معین مواد فعال (ذرات روی) در یک سیستم الکترولیتی روی شبکه رسوب داده میشود.

در

تولید الکترود روی در باتریهای سرعت دشارژ بالا، متداولترین روش، روش

الکترولیتی است؛ همچنین با آغشته کردن الکترود به جیوه آن را در برابر اثر

خورنده هیدروژن محافظت میکنند.

روش های ساخت الکترود نقره یا اکسید نقره

1.روش پرس خشک: مواد فعال، مقدار معینی مخلوط پودر نقره و سایر مواد افزودنی بصورت خشک روی شبکه اعمال و با نیروی معین پرس میشود.

2.روش

خمیری: در این روش مخلوط پودر نقره و سایر مواد افزودنی مورد نیاز توسط

عوامل خمیرساز به خمیر تبدیل، به میزان و ضخامت معین روی شبکه الکترود

اعمال و سپس پرس میشود.

3.روش

تفجوشی: در این روش مخلوط پودر نقره و سایر مواد افزودنی بصورت خشک و یا

خمیری شکل روی شبکه اعمال و پس از پرس تحت عملیات تف جوشی (زینترینگ) با

شرایط معین از درجه حرارت و زمان قرار میگیرد تا بدین ترتیب استحکام

الکترود افزایش یابد.

در این مطلب به ساخت الکترود نقره به روش خمیری و تف جوشی به سه روش اصلی زیر، بر مبنای مواد بکار گرفته شده، پرداخته شده است.

این سه روش عبارتند از:

1.ساخت الکترودهای نقره اکسید زینتر شده

2.ساخت الکترودهای پودر نقره زینتر شده

3.ساخت الکترودهای آمیخته با رزین زینتر شده

ساخت الکترودهای نقره اکسید به روش خمیری :

در

روش خمیری تولید الکترود، پودر و مواد فعال الکترودی و اضافاتی به منظور

افزایش فعالیت الکتروشیمایی الکترود اضافه میشود. وجود یک عامل اتصال

دهنده (binder) و یک عامل پرکننده (filler) بیاثر جهت افزایش حجم خمیر

حاصله و تسهیل در پخش نمودن روی سطح شبکه الکترود نیاز است. عامل خمیرساز

ماده ای است که بتوان با استفاده از آن پودر اکسید نقره و اضافات موجود در

آن را به صورت خمیری در آورده و استحکام مکانیکی مواد فعال به همدیگر و به

شبکه الکترود را بوجود آورد.

عامل خمیرساز باید دارای خصوصیات زیر باشد:

1.با مواد فعال الکترودی برهمکنش شیمیایی نداشته باشد.

2.در دمای مناسب تجزیه حرارتی گردد و حداقل خاکستر و ذرات باقی مانده را داشته باشد.

3.در صورت امکان هادی الکتریسیته باشد.

4.دارای قدرت چسبندگی زیادی باشد.

5.به راحتی در آب حل شده و تولید محلول یکنواخت و پایداری نماید.

ساخت الکترودهای نقره اکسید زینتر شده:

روش امروزی تهیه الکترود نقره از نقره اکسید شامل مراحل زیر است:

از

مخلوط کردن پودر نرم اکسید نقره یک ظرفیتی و آب در یک استوانه با مخلوطکن

ساده خمیری تهیه میشود. این خمیر باید دارای 70-80 درصد Ag2O باشد.

لایهای از این خمیر با استفاده از یک اسپاتول (کاردک) یا وسیلهای شبیه به

آن به یک طرف یا هر دو طرف یک توری نقره بافته شده یا ورق نقره پانچ و

کشیده شده و یا یک توری مسی یا نیکلی آبکاری شده با نقره، مالیده میشود.

برای کنترل انعطاف پذیری، گاهی خمیر را با کربوکسی متیل سلولز آغشته

میکنند.

برای

تعیین مقدار اکسیدنقره پلیت، پس از مالیدن خمیر آن را وزن میکنند. پلیت

خمیر مالی شده را ابتدا در دمای 70-80 °C خشک و سپس آنرا در دمای 400 تا °C

600 قرار میدهند تا اکسید نقره به نقره فلزی تجزیه شود، در این حالت

نیازی به اتمسفر کنترل شده نبوده و همچنین زمان زینتر شده بستگی به دما

دارد، در دمای °C 450 زمان زینتر شدن30 دقیقه است که احتمالا دمای بهینه

برای این فرآیند است. پس از زینتر کردن، معمولا پلیت ها فشرده میشوند و

فشاری معادل Kg/cm2 90 اتصال بیشتری بین شبکه نگهدارنده (توری) و نقره

متخلخل ایجاد میکند.

در

ادامه کار، نقره به اکسید دو ظرفیتی آن (Ag2O2) الکتروفرم میشود. این کار

عموما در محلولهای رقیق KOH (تقریبا 5%) و با سرعتهای پایین انجام

میشود، تبدیل کامل طی 16 تا 22 ساعت رخ می دهد. برای دسترسی به میزان

بالایی از تبدیل، لازم است که فرآیند تشکیل در سرعت های پایین انجام شود.

پس

از فرآیند تشکیل، الکترودها را با آب جاری شستشو داده میشوند و در هوای

آزاد، در دمای حدود °C 70 خشک میشود. برای آنکه لایه های یکنواخت تری از

اکسید نقره بدست آید میتوان دوغابی از اکسید نقره تهیه کرد و روی یک

نگهدارنده قابل نفوذ، مانند یک کاغذ صافی که تحت خلا قرار دارد ریخته شود

تا آب آن بچکد و یک شبکه نگهدارنده رسانا بر روی نقرهاکسید قرار گرفته و

مقدار بیشتری از دوغاب روی آن ریخته شود و سپس جهت کاهش دادن مقدار آب،

آنرا فشرده و در دمای °C 100 خشک میکنند. برای جلوگیری از ترک، عملیات خشک

کردن را نباید سریع انجام داد. روش مناسب خشک کردن در دمای °C 65 و در مدت

4 ساعت است. پس از خشک شدن نگهدارنده را از آن جدا میکنند و در کوره قرار

میدهند تا نقره اکسید تجزیه شود و ادامه فرآیند شبیه فرآیند قبل است.

ساخت الکترودهای پودر نقره زینتر شده:

روشهای

ساخت الکترود نقره بر اساس زینتر کردن مستقیم پودر نقره را میتوان در

تولید الکترودهای مجزا یا نوارهای پیوسته مورد استفاده قرار داد. برای

الکترودهای پودر نقره زینتر شده معمولا از صفحه فلزی کشیده شده به عنوان

شبکه نگهدارنده (توری) استفاده میشود و اندازه پنجره های لوزی شکل این

شبکهها نیز بر مبنای شرایط پرس کردن، ویژگیهای پودر، ضخامت الکترود،

الزامات کارایی و عمر سرویس دهی انتخاب میگردند. الکترودهای پودر نقره

اغلب در قالبهایی از جنس گرافیت یا صفحه فولادی که حفره ای به ابعاد مناسب

در آن ایجاد شده است، ساخته می شوند. مقدار پودر وزن شدهای از پودر نرم

نقره بصورت دستی و یا بوسیله پرکننده مکانیکی در قالب ریخته شده و صاف

گردد، سپس شبکه نگهدارنده روی آن قرار میگیرد و لایه دیگری از پودر نقره

روی شبکه نگهدارنده ریخته میشود. در روش دیگر تمام پودر نقره یکجا در قالب

ریخته میشود سپس شبکه نگهدارنده را روی لایه پودر نقره قرار میدهند. گاه

پودر را در این مرحله فشرده میسازند. سپس قالبها را تک تک در قفسههایی

داخل کوره الکتریکی قرار داده و در هوا، به مدت کافی و در دمای °C 400-700

حرارت میدهند تا ذرات نقره زینتر شوند.

پلیتهای

زینتر شدهای که در قالبها ساخته میشوند پس از زینتر کردن و نصب اتصالات،

آنها را به ابعاد مناسب برش میدهند. در این مرحله شیارهایی در سطح

الکترود ایجاد میشود تا بین پلیت نقره و جدا کننده نفوذ پذیر، فضای بیشتری

برای الکترولیت فراهم شود. پلیت های پودر نقره زینتر شده برای استفاده در

سلولهای ثانویه ممکن است به روشی که قبلا ذکر شده در محلول KOH الکتروفرم

شوند، گاهی نیز این کار انجام نمیشود. در خیلی از موارد پلیتها به حالت

فلزی وصل میشوند و از این طریق سلولهای نقره-روی تشکیل شده در وضعیت خشک

تهیه میشوند.

ساخت الکترودهای آمیخته با رزین زینتر شده:

ساخت

الکترودهای نقره به روش آمیختن با رزین، نسبتا جدید است. در این روش پودر

نقره را با رزین مناسب و یا ترکیب متخلخل کنندهای مخلوط میسازند و از این

طریق مادهای بدست میآید که میتوان آن را بصورت ورقهای پیوسته ای نورد

کرد. سپس این ورق ها را حرارت میدهند تا رزین آنها از طریق سوختن حذف شده

و نقره زینتر شود. قبل یا بعد از زینتر کردن ورقهها به ابعاد مناسب برش

میخورند. وجود این تخلخل باعث افزایش سطح اثر میشود و میتوان راندمان

بیشتری را از الکترود بهرهبرداری کرد.

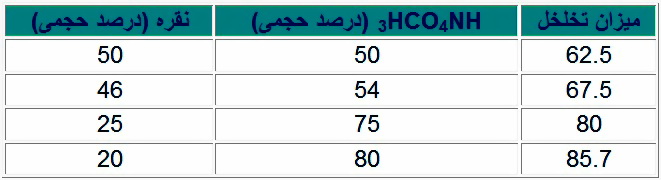

در

فرآیند رزین میتوان گفت که درصد تخلخل به عوامل مختلفی بستگی دارد، اما

بطور کلی میزان تخلخل به سایز مواد، فشار بکارگرفته شده در هنگام پرس و

دمای زینتر کردن بستگی دارد، بعنوان مثال اگر از آمونیوم هیدروکسیدکربنات

استفاده کنیم میزان تخلخل بصورت جدول زیر خواهد شد.

پلیتهای زینتر شده ای که در قالب ساخته می شوند تخلخل در گستره 76 – 57% دارند .

دادی

اولین کسی بود که فرآیندی عملی برای تهیه الکترودهای نقره بر اساس روشهای

آمیختن با رزین ارائه کرد. او در ابتدا از مواد اشتعال پذیری مانند کاغذ

صافی یا رزینهای سنتزی متخلخل با محلول آبی نمکهای نقره اشباع شده

استفاده کردهاست، سپس این مواد حرارت داده میشوند و مواد اضافی خارج

میشوند.

در ادامه بررسی ها امکان اجرای فرآیند پیوستهای مورد بحث قرار گرفتهاست که در ذیل آورده شده است:

پودر

ریز پلی اتیلن نظیر (Alathon 14) از مخزن وارد مخلوطکن میشود و در آن

پلاستیزه میشود، بهتر است مخلوطکن دو غلتک داشته باشد، نظیر غلتکهایی که

در صنایع لاستیک کاربرد دارند که با سرعت مختلف بچرخند. این غلتکها تا

دمای °C120حرارت داده میشوند. هنگامی که پلاستیزه شدن (حدود 2 تا 3 دقیقه)

کامل گردید، پودر نقره را به آن اضافه میکنند. نسبت وزنی پلی اتیلن به

نقره ممکن است از 1 به 2 تا از 1 به 10 متغیر باشد. برای بدست آوردن

مادهای یکنواخت مخلوط به مدت 10 دقیقه بین غلتکها هم میخورد. سپس بوسیله

یک تیغه نوارساز مخلوط از غلتک جدا میشود و به یک دستگاه ورق ساز نظیر

غلتکهای فشارندهای که در مای بالا (حدود °C110) کار میکنند، منتقل

میشود. در اینجا ورقهای به ضخامت دلخواه ایجاد میشوند.

یک

یا دو لایه از نوار تهیه شده (نوار پودر نقره آغشته به رزین) روی یک شبکه

نگهدارنده (ترجیحا از نوع توری غربال یا ورق پانچ کشیده شده) قرار میگیرد.

این عملیات ممکن است از طریق فشردن بین صفحات تفلونی با دمای°C 120 انجام

گیرد، در اینجا ورق با فشار حداقلKg/cm2 14 تا ضخامت دلخواه بین 0.2

میلیمتر تا 1.5 میلیمتر فشرده شود. زمان فشردن بستگی به ضخامت مورد نیاز

برای پلیت جهت مونتاژ سلول دارد. سپس این نوارها وارد کوره میشوند، در

کوره نوارها مشتعل میشوند و پلی اتیلن طی 5 تا 10 دقیقه سوخته و حذف

میشوند، آنگاه الکترود از بین غلتکهایی عبور داده شده و مجداد به کوره

باز گردانده میشوند تا بمدت 20 الی 25 دقیقه در دمای °C550 زینتر شوند.

نهایتا پلیت ها به ضخامت مورد نظر نهایی نورد شده و مطابق عملیات تکمیلی

در محلول پتاسیم هیدروکسید قرار میگیرند، ذکر این نکته مهم است که در این

روش، غلظت محلول پتاسیم نسبت به حالات قبلی بیشتر است.

شکل 3 نشانگر فرآیند تولید ورقهای مخلوط رزین و پودر نقره و شکل 4 نشانگر فرآیند تولید پلیتها در روش رزین است .