شکل دادن به فلزات در مقیاس نانو

آیندهنگاریها نشان میدهند که علوم مختلف در ده تا پانزده سال آینده زیر چتر نانو قرار میگیرند. در واقع، فناوری نانو رشتههای گوناگون علمی و فنی را به یکدیگر نزدیک میکند. یکی از این رشتهها مهندسی مکانیک است.امروزه کمتر زمینة تولیدی و پژوهشی یافت میشود که از مهندسی مکانیک بینیاز باشد. زمینههایی نظیر خودروسازی، هواپیماسازی، رُباتیک، آبرسانی، پالایشگاههای نفت و گاز، هوش مصنوعی، بیومکانیک و بسیاری دیگر از این فنون و صنایع، با مهندسی مکانیک درآمیختهاند. در دنیای مکانیک، فرایند «شکلدهی» جایگاه ویژهای دارد. به عنوان مثال، قطعات مختلفِ خودروهای سواری با روشهای مختلفِ شکلدهی مانند کشش، خمش و... ساخته شدهاند. با استفاده از فناوری نانو میتوان بر کیفیت شکلدهی افزود و محصولات باکیفیتتری تولید کرد. این محصولات جدید یک ویژگیِ عمده دارند که همانا یکدستی در تمام محصولات است.

در مجموعة مقالاتی که ارائه خواهد شد، به موضوع شکلدهی در مقیاس نانو خواهیم پرداخت.

مفاهیم و موضوعات

در این مجموعه مقالات، عناوین مختلفی مورد بحث قرار میگیرند، مناسب است که در شروع کار، اولویتها و عناوین مورد بحث را با هم مرور کنیم تا به چشماندازی از مسیر و هدف نهایی برسیم. البته ممکن است در ابتدا با مفاهیمی روبهرو شوید که قدری ناآشنا هستند، اما سعی شده است تا حد ممکن مطالب ساده بیان شوند و با کمک مثالها و تصاویر مختلف درک آنها سریعتر و بهتر صورت گیرد.

سه شاخة اصلی مورد بحث در این مقالات عبارتند از:

شکلدهی و مفاهیم مرتبط با آن؛

مایکروشکلدهی به عنوان فرایندی صنعتی که در نزدیکترین مقیاس به حوزة نانو صورت میگیرد؛ نانوشکلدهی.

اگر با این سلسله مقالات همراه شوید، در انتها پاسخ این سؤال اساسی را درخواهید یافت: نانوشکلدهی چیست؟

شکلدهی

در طول روز با محصولات بسیاری روبهرو میشوید که با تغییر شکل ایجاد شدهاند. وقتی این تغییر با کشیدن ورق فلزی ایجاد شود، به آن «کشش» میگویند؛ وقتی تغییر شکل با خم نمودن صورت بگیرد، «خمش» نامیده میشود، و البته در بسیاری از فرایندها از هر دو روش به طور همزمان استفاده میشود، مثلاً در تولید بدنة خودروهای سواری.

عملیات شکلدهى فلزات بسیار متنوع است. ما در ابتدا به دو نمونة ساده اشاره کردیم، اما هدف اصلى از انجام همة آنها ایجاد تغییر شکل مطلوب است. در شکل دادن به فلزات، نیروهای لازم برای شکلدهی و خواصّ مادة تحت شکلدهی از اهمیت زیادی برخوردارند، زیرا باید از ابتدا بدانیم چه مقدار نیرو باید در چه جهتی وارد شود تا مثلاً یک کابل فلزی با روش کشش تولید گردد. شاید در فیزیک به تعریف نیرو دقت کرده باشید. حتماً به یاد دارید که جهت و مقدار از نکات اصلی آن هستند. از طرف دیگر باید بدانیم جنس مادة تحت شکلدهی چیست تا بر اساس خواص آن نیروی لازم را وارد سازیم. مثلاً بین آلمینیوم، فولاد، مس یا چوب تفاوتهای زیادی وجود دارد و اگر از آنها در جای مناسب استفاده نکنیم، هرگز به هدف مورد نظر نمیرسیم.

دو رشتة مهندسى که به طور مستقیم به موضوع شکل دادن فلزات میپردازند، عبارتند از مکانیک و متالورژى.

شکلپذیرى

یکى از نگرانىهاى مهم در شکل دادن آن است که آیا مىتوان بدون خراب شدن فلز، شکل مطلوبی به آن بخشید یا نه؟ در فرایندى مفروض از تغییر شکل معیّن، محدودیتهاى شکل دادن، از مادهاى به مادة دیگر تغییر مىکند.

حتماً مقاطع فلزی را که در ساختمانسازی به کار گرفته میشوند دیدهاید. برای تولید این مقاطع، فرایند تغییر شکل شامل تبدیل آهن خام به مقاطع مستطیلی یا لانه زنبوری است. هندسة تغییر شکل، آخرین وضعیتی است که از ابتدا به دنبال آن بودهایم؛ یعنی مقطع فلزی مستطیلی یا لانهزنبوری .

بهتر است پیش از پرداختن به تعاریف مرتبط با شکلدهی و فرایندهای وابسته به آن، به مواد مهندسی و خواص آنها بپردازیم.

مواد مهندسى و مصالح صنعتى

ادوار زندگى بشر را با توجه به عناصر و موادى که در آن اعصار کشف شدهاند، تقسیمبندى کردهاند. در هر دوره، محدوده و تنوع این یافتهها افزایش یافت و در نهایت، مهمترین و مفیدترین یافتة بشر در آن دوره، نام آن عصر را به خود گرفت: عصر حجر، عصر برنز، عصر آهن... در حال حاضر، بعد از اینکه مواد پلاستیک و کامپوزیتها (مواد مرکب از چند مادة مختلف که به آنها «چندسازه» میگویند) به وجود آمد، در «عصر مواد کامپوزیتى» هستیم و با تحولات سریع فناورى انتظار مىرود که در آیندهاى نهچندان دور به «عصر مواد هوشمند» وارد شویم؛ عصری که اکنون در گامهای آغازین ورود به آن هستیم.

در استفاده از مواد مورد نیاز برای ساخت دستگاهها، ابزارآلات و محصولات صنعتى و غیرصنعتى، باید خواص مورد نیاز هر محصول یا دستگاه توسط مادة آن تأمین شود، زیرا ماده، خوراک اولیه برای شروع کار است؛ مانند سوخت خودرو که باید از ویژگیهای خاصی برخوردار باشد، وگرنه ماشین دچار مشکلات فراوان میشود.

خواص مواد بسیارند. مانند خواص مکانیکی، فیزیکی، سطحی، تولیدی و زیباییشناسانه. به عنوان مثال، خواص فیزیکی مربوط به ویژگیهای ذاتی ماده مثل مقاومت الکتریکی و حرارتی و خواص مغناطیسی است و از مادهای به مادة دیگر فرق میکند و مثلاً مس یا آلمینیوم هادی خوبی برای الکتریسیته و حرارت به شمار میروند.

خواص مکانیکی نیز به جنس ماده وابستهاند. اینکه هر ماده چقدر در مقابل نیروی واردشده مقاومت میکند یا اینکه چقدر باید بر هر ماده نیرو وارد کرد تا از هم گسیخته نشود، به خواص مکانیکی آن مربوط میشود.

مواد و مصالح صنعتى بهطور کلى به دو دسته تقسیمبندى مىشوند: (1) فلزات و آلیاژهاى فلزى، و (2) مواد غیرفلزى.

1. فلزات و آلیاژهاى فلزى

فلزات و آلیاژهاى فلزى جزء پُرمصرفترین موادى به شمار میروند که در صنعت کاربرد دارند. این مواد به علت خواص متنوعشان، در بخشهاى مختلف صنعت به کار مىروند. فلزات از مواد معدنى استخراج مىشوند و از عناصر فلزى نظیر آهن، آلمینیوم و مس تشکیل میگردند.

ویژگیهایی نظیر مقاومت، قابلیت شکلپذیرى، قابلیت جوشکارى، قابلیت رسانایى الکتریکى و حرارتى که در حد بسیار بالایی در فلزات و آلیاژهاى فلزى قابل دسترسىاند، جایگاه ویژهاى به این مواد در صنعت داده است.

البته فلزات مختلف داراى خواص یکسانى نیستند و همین امر سبب شده است که هر فلز کارآیى خاصى داشته باشد. از جمله مهمترین عناصر فلزى که در صنعت مورد استفاده قرار میگیرند (بر حسب اهمیت) عبارتند از: آهن و آلیاژهاى آن نظیر فولاد و چدن و نیز آلمینیوم، مس، برنج، و برنز.

از آنجا که بخش عمدة کاربرد فلزات و آلیاژهاى فلزى از آهن و آلیاژهاى آن است، گروه فلزات را به دو زیرگروه تقسیم مىکنند:

الف ـ فلز آهن و آلیاژهاى آهنى (Ferrous & Alloys)

ب ـ فلزات غیرآهنى و آلیاژهاى آنها (Nonferrous & Alloys)

2. مواد غیرفلزى

مواد غیرفلزى به علت طبیعت، خواص، مزایا و ویژگىهاى خاص خود، همواره مورد توجه در ساخت و تولید اجزای ماشین بودهاند. صنعتگران بر اساس تجربه، انواع مختلف چوب، پلاستیکها و سرامیکها را در اجزای مختلف ماشین، با هدف حذف فلز و سبکسازى آن مورد استفاده قرار مىدهند تا در نهایت انرژی کمتری مصرف شود و هزینة تولید محصول کاهش یابد. به طور کلى، مواد غیرفلزى شامل این مواردند:

الف ـ پلاستیکها

ب ـ الاستومرها

ج ـ سرامیکها

د ـ مواد مرکب (کامپوزیتها)

پلاستیکها گروهى از موادند که مولکولهاى بزرگ دارند و از اتصال مولکولهاى کوچک حاصل میشوند. ویژگىهاى عمدة این مواد عبارتاند از:

الف ـ چگالى کمب ـ مقاومت کافى در برابر خوردگى

ج ـ هزینة تولید پایین

از نظر علم شیمى، بیشترِ این مواد، ترکیبات آلى و شامل عناصرى نظیر هیدروژن، اکسیژن، کربن و نیتروژناند. پلیمرها دستة بزرگى از مواد آلى هستند که به چند گروه و خانواده تقسیم میشوند. تنوع این مواد به حدى است که در حال حاضر حدود چهار هزار نوع مواد پلیمرى با فرمولهای مختلف سنتز و ایجاد شدهاند. از این میان، ۴ یا ۵ نوع پلیمر بیشترین استفادة تجارى و صنعتى را دارند.

پلیمرها را میتوان به دو دستة عمده تقسیم کرد. گروه اول پلاستیکهاى «گرمانَرم» (ترموپلاستیک) هستند. به این معنا که قابلیت ذوب مجدد و بازیابى دارند و همانطور که از نام آنها پیداست با وارد کردن مقدار مناسبی حرارت نرم و در انتها ذوب میشوند. در مقابل، دستة دوم، پلاستیکهاى «گرماسخت» (ترموست)اند که پس از شکلگیرىِ اولیه دیگر نمىتوان آنها را مورد استفادة مجدد قرار داد، یعنی در مقابل حرارت و گرما بسیار مقاوماند.

در نوبت بعدی به سراغ مفاهیم اولیة شکلدهی و فرایندهای شکلدهی میرویم و به مقدمات ریزشکلدهی نیز میپردازیم.

خواص مکانیکی مواد

منظور از خواص مکانیکى، واکنش مواد در برابر نیروها و بارهاست. عکسالعمل مواد در برابر نیروهاى واردشونده، به ساختمان مولکولى آنها بستگى دارد. آن قسمت از علم مکانیک که صرفاً به بررسى نیروها و واکنشها مىپردازد «استاتیک» نامیده مىشود و بخشی از آن که واکنش ماده به نیروهاى اعمالشده و تغییر شکلهاى جزئىِ ناشی این از نیروها را مورد بررسى قرار گیرد، «مقاومت مصالح» نام دارد.

قطعات بر اثر اِعمال نیرو نباید از بین بروند؛ بنابراین برای اینکه مطمئن بشویم قطعه مورد نظر خواص فیزیکی لازم را دارد، باید هنگام انتخاب جنس، شکل، اندازه و طرز ساخت، محاسبههایی انجام دهیم. مثلاً برای تولید رینگهای خودرو، باید محاسبات اولیهای انجام دهیم تا شرایط مادة مورد نیاز بر حسب نوع خودرو، حداکثر سرعت و حداکثر بار قابل حمل توسط آن، مشخص شود.

در اینجا به برخى از اصطلاحات رایج میپردازیم که مؤلفههاى مؤثر در بررسى خواص مکانیکى را توضیح میدهند.

1. تنش - stress :

عبارت است از «مقدار نیروى وارد بر واحد سطح». مقدار تنش از تقسیم نیروى وارد بر جسم بر مساحت سطح مقطع جسم به دست مىآید. شاید فکر کنید این تعریف به مفهوم فشار در فیزیک دبیرستان خیلی نزدیک است، اما همانطور که دقت کردهاید، در اینجا شرط عمود بودن مؤلفهی نیروی وارد بر سطح، وجود ندارد.

2. خستگى - fatigue :

گاهی در قطعهای از یک ماشین کارخانه، شکستگیهایی به وجود میآید. ولی پس از بررسی مشخص میشود که میزان تنش وارد بر قطعه، از حد مجاز کمتر بوده. اما چرا گسیختگی ایجاد شده است؟ علت این پدیده آن است که بطور پیوسته مقدار بار معینی بر قطعه وارد میشود. یعنی مقدار تنش خاصی، بهدفعات بر آن وارد شده است. به این گسیختگیها، «گسیختگی خستگی» میگویند.

3. کُرنش - strain:

به طور کلى، تمام مواد بر اثر نیرویی هرچند ناچیز، دچار تغییر شکل (تغییر ابعاد) مىشوند. به تغییر ابعاد یا اندازههای جسم، بر اثر تنش «کُرنش» مىگویند؛ مثل فنری که بهواسطه وارد کردن نیرو بر آن کشیده یا فشرده می شود.

تعریفهای ذکر شده، اصلیترین مفاهیمِ خواص مکانیکیاند. گروهی دیگر از اصطلاحات هستند که از این تعریفها ناشی میشوند. مثلاً به مقاومت ماده در برابر تغییر شکل «استحکام» میگویند و یا مقاومت ماده در برابر خراشیدن، ساییدگی، بُرادهبرداری و بُرش را «سختی» مینامند.

فرایندهای شکلدهی

پیش از آنکه به فرایندهای شکلدهی بپردازیم، باید به این سؤال پاسخ دهیم که اصلاً چرا از شکلدهی استفاده میکنیم؟

از زمانی که بشر به فکر ساختن ابزار افتاد، راههای بسیاری را تجربه کرد. مثلاً گاهی با بُرادهبرداری از چوب، کمان ساخت تا به شکار بپردازد. زمانی قطعات چوب را بُرید یا آنها را سوراخ کرد. اما در نهایت، لازم داشت از مادة موجود - بدون آنکه از مقدار آن بکاهد – حداکثر استفاده را بکند. فکر اولیهی شکلدهی از اینجا ناشی شد. البته به مرور زمان این تعریف تغییر کرده است، بطوریکه گاهی طول فرایند شکلدهی به مقدار ماده کم میشد.

در زیر به طور خلاصه به تعدادی از مشهورترین و متداولترین فرایندها در شکلدهی فلزات میپردازیم:

1. خمکارى

همة عملیات ورقکارى، شامل خمکارى هم مىشود. در اغلب موارد، خمکارى ویژگى اصلى ورقکارى به شمار مىرود و به همین دلیل است که جنبههاى مختلف آن قابل توجه است. اگر در سپرهای فلزی خودروهای قدیمی دقت کرده باشید، میتوانید آثار خمکاری در محل اتصال سپر با بدنه را ببینید.

2. کشش

فرایندى است براى کاهش سطح مقطع در ورق، سیم یا مفتول و دیگر مقاطع استاندارد. کشش از پایهاىترین فرایندها در شکلدهى به شمار میرود. در طول فرایند کشش، ماده از یک جهت کشیده میشود. در نتیجه، از ابعاد دیگر آن کاسته میگردد.

3. نوردکاری

نوردکارى از جمله فرایندهاى پُرکاربرد در تولید مقاطع استاندارد، مثل ورق، است. در نوردکارىِ صفحهها، ورقها و تسمهها، پهناى قطعة کار فقط اندکى افزایش مىیابد. از عوامل تأثیرگذار در این فرایند، مىتوان به ارتفاع اولیه و ثانویة قطعه، پهناى آن، سرعت چرخش غلتک، جنس غلتک و نیز دماى کار و جنس قطعة کار اشاره کرد. این فرایند را مىتوان با چند غلتک و در چند مرحله تا زمانِ رسیدن به ارتفاع و وضعیت مطلوب ادامه داد. مثلاً اگر ورقی با ضخامت 5 میلیمتر در اختیار دارید و میخواهید ضخامت آن را به 1.5 میلیمتر برسانید، میتوانید از یک یا چند غلتک که در یک ردیف قرار گرفتهاند استفاده کنید. باهر بار عبور هر یک از غلتکها، اندکی از ضخامت ورق کاسته میشود تا اینکه ضخامت به مقدار دلخواه برسد.

5. فورجینگ یا آهنکوبی

فورجینگ که در ادبیات غیرفنى به آهنگرى نیز ترجمه شده است، به فرایندى گفته مىشود که در آن، فلز در فضاى بین قالب و ضربة محکمِ پرس قرار میگیرد و پس از خارج شدن اضافهها به شکل دلخواه درمىآید.

نگاه اجمالی ما به فرایند شکلدهی و مسائل مرتبط با آن، در اینجا به پایان میرسد. فراموش نکنید که هنوز سخنی از مقیاس به میان نیاوردهایم. در واقع، مطالبی که تا کنون خواندید مربوط به مقیاسهای رایج در صنعتاند و در صنایعی نظیر خودروسازی، قالبسازی و لولهسازی مطرحاند. در بخشهای آینده با کاهش ابعاد به دنیای مایکرو و سپس به دنیای پُررمز و راز نانو خواهیم رسید.

مایکروشکلدهی

مایکرومتر برابر است با یکهزارم میلىمتر، یعنی هزار برابر بزرگتر از ابعاد نانو. این ابعاد مورد توجه صنایع مدرنی است که میخواهند تا جایی که میشود، به کوچکسازی بپردازند. منظور از کوچکسازی، یا ریزسازی، کاهش ابعاد به مقیاسهایی کمتر از میلیمتر است. این هدف در علوم مختلف، مانند شیمی، فیزیک، مکانیک، متالورژی، پزشکی، رایانه، زیستفناوری و زیستمکانیک مورد توجه و کاوش قرار گرفته و از سوی دانشمندان این علوم در آزمایشگاهها در دست بررسی و تحقیق است.

وقتی میخواهیم نظریهای ارائه کنیم، ابتدا باید در حوزههای مشابه اطلاعاتی به دست آوریم و با دستهبندی آنها حدسهایی بزنیم و سپس با انجام آزمایش صحت آنها را بیازماییم. بنابراین، برای اینکه با جهانی در مقیاس یک میلیونیُم میلیمتر (نانو) آشنا شویم، ابتدا از مقیاسی که دانش بیشتری در زمینة شکلدهی در آن داریم، یعنی مقیاس مایکرو، آغاز میکنیم.

در مایکروشکلدهى به دنبال ایجاد فرایندهاى امکانپذیر براى صنعت و تولید انبوه هستیم. آیا تا به حال به این موضوع فکر کردهاید که برای صنعتی شدنِ یک فرایند و تولید انبوه آن چه مراحلی باید طی شود؟

اگر همین امروز اراده کنید که پزشک جراح شوید، نمیتوانید با پوشیدن لباس اتاق عمل دانش مورد نیاز جراحی را به دست آورید. شما باید پس از دوازده سال تحصیل در دبستان، راهنمایی و دبیرستان و سپری کردن دورة هشتسالة پزشکی عمومی و سپس طی دورة تخصص و اخذ مجوز لازم از مراکز معتبر، به فکر پوشیدن لباس جراحی بیفتید. چنین وضعی در دنیای مهندسی هم وجود دارد: ممکن است دانش یا مهارتی در خصوص شکلدهی داشته باشید. اما تنها پس از طی مراحلی مانند محاسبات، آزمایش، مُدلسازی و... میتوان ساختار مشخصی برای ماده تعریف کرد. مجموع این ساختار مشخص را فناوری میگوییم که نحوة استفاده از دانش را به ما میآموزد. برای صنعتی شدن هم باید برای فناوری مورد نظر دستگاههای مختلف، وسایل اندازهگیری و... تهیه کرد. مهندسان به این قسمتها سامانه (یا سیستم) میگویند. پس اولین گام برای صنعتی کردنِ فناوری، تعریف سیستم و اجزای آن است. دربارة مایکروشکلدهی نیز ابتدا به سیستم آن میپردازیم تا با عناصر تشکیلدهندة آن بیشتر آشنا شوید.

مایکروشکلدهى از نظر علمى «ساخت و تولید ساختارهاى دوبُعدى در مقیاس میلىمتری» است. محصولات مایکروشکلدهی، در اجزای الکترونیکى ریزسیستمها و سیستمهاى مایکروالکترومکانیکى مثل مایکرورُباتها کاربرد دارند. این محصولات باعث شدهاند که عملیات ریزسازى بهسرعت جلو برود.

مروری بر تاریخ مایکروشکلدهی

رشد فناورىها و بهخصوص فناورى شکلدهى مایکرو در دهة 1990، این سؤال را به وجود آورد که چرا به جاى استفاده از تراشکارى در ساخت قطعات ازشکلدهى فلزات استفاده نشود؟مهندسان و صنعتگران دریافتند که باید قطعه را با روشهاى شکلدهى و بدون بُرادهبردارى تغییر شکل دهند. این کار برای تأمین دو هدف اساسى صنعتى و اقتصادى صورت میگیرد: تولید انبوه، و نرخ تولید بالا. تولید انبوه یعنی تولید محصول در تعداد بسیار زیاد، مانند تولید خودرو یا ساخت وسایل خانگی. البته تعداد محصول در صنایع مختلف در تولید انبوه متفاوت است. نرخ تولید بالا نیز به تولید محصول در حداقل زمان ممکن گفته میشود. در این کار آنها با چند مشکل اساسى مواجه بودند که در دو سطح عمدة زیر خلاصه مىشدند:

الف ـ نبودِ دانش پایهاى؛ چون در آن زمان دانش بشر در زمینة مایکرو کافی نبود.

ب ـ نبودِ کاربرد مشخص و نمونة اولیه؛ زیرا آنها نمیدانستند باید به دنبال ساخت چه محصولی باشند. مثلاً اگر شما به دنبال ساخت هلیکوپتر باشید، با دیدن نمونههای قبلی و طرز کار آن میتوانید به ایدههایی برای ساخت نوع جدید آن برسید.

اولین حرکت در این زمینه توسط یک دانشمند ژاپنى در سال 1989 میلادى آغاز شد. او در گزارش اولیة خود در انجمن فناورىِ شکلدهى ژاپن، طرح اولیة خود را با عنوان «پیشطرح ساخت و توسعة ماشین پرسِ سوپرمایکرو» ارائه کرد و در سال 1990 این ایده را به چاپ رساند.

با شروع حرکت، بهسرعت مسائل و مشکلات پایهاى زیادی در مقابل دانشمندان به وجود آمدند. کاهش مقیاس در رسیدن به ابعاد مایکرو در فلزات دشوار است. علاوه بر آن، مشکلات دیگرى نیز در مقابل این فناورى جدید قرار دارند، نظیر ابزارآلات و ماشینابزار لازم. از اینرو کاوشها، پژوهشها و تحرکات گستردة علمى و صنعتى براى حل معضلات و یافتن راه حلهاى مناسب آغاز شدند که تاکنون نیز ادامه دارند.

سیستم مایکروشکلدهى

سیستم شکلدهى مایکرو را مىتوان مانند سیستم شکلدهی ماکرو به چهار بخش اساسى تقسیم کرد:

الف ـ مواد (material)

ب ـ ابزار (tools)

ج ـ فرایند (process)

د ـ ماشینآلات و تجهیزات (machines & equipment)

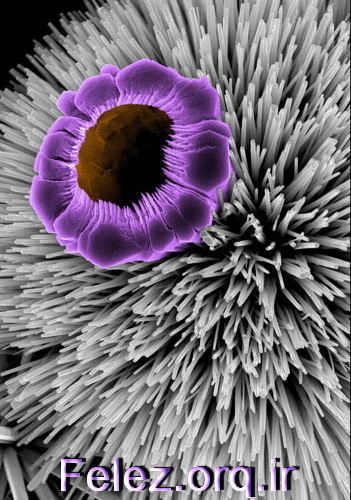

یک نمونه از قطعات شکلیافته در ابعاد مایکرو

علاوه بر مشکلات موجود در شکلدهى ماکرو، مانند طراحى ابزار، فرسایش، خوردگى و عملیات مناسب بر روى مواد، مشکلات جدید ناشی از کاهش ابعاد هم به آنها افزوده میشود. این مشکلات، خود را در هر چهار بخش سیستم شکلدهى نشان مىدهند. مثلاً در زمینة مواد در حوزههای شکلپذیری، محدودة شکلدهی، تنشها و کُرنشها؛ در مورد فرایند در خصوص نیروهای شکلدهی، دقت اجزای تولیدی، اصطکاک و مدلسازی؛ و در زمینة ابزار در مورد تولید ابزار به وسیلة فناورىهاى جدید، جنس و مواد بهکار رفته در آنها و دقت لازم و مورد نیاز ابزار.

اگرچه روشهاى نوینِ ساخت با هدف حل این معضلات توسعه یافتهاند، اما گامهاى زیادى در این راه باقى است. یکى از مثالهاى این توسعه، ساخت ابزار برجستهکارى (embossing tools) است. این وسایل در یک فرایند حککارى با پرتودهى الکترونى، ابزارى با ابعاد 200 نانومتر را میسازند.

در خصوص ماشینآلات و تجهیزات نیز جابهجایى مواد و اجزا دشوار است، زیرا سطح گیرة نگهدارندة قطعه بسیار کوچک است و نیروهاى چسبندگى و کشش سطحى بسیار قوىتر از نیروى وزن عمل میکنند. توضیح بیشتر اینکه وزن قطعه در مقیاس مایکرو بسیار ناچیز است، در حالی که نیروهای بین مولکولی، که نام برده شدند، چندین برابر بزرگتر از آن هستند. از این رو، قطعه به خودى خود از گیره جدا نمىشود.

در کنار سیستم مایکروشکلدهی، ساختارها و فناورىهاى پشتیبان دیگرى نیز مورد نیازند. از جمله، فناورىهاى مناسبِ اندازهگیرى قطعات و ابزار کوچک و همچنین اتاق تمیز. اتاق تمیز، اتاقی است که هوای آن تخلیه شده باشد. زیرا ذرات گرد و غبار و آلودگیها از لحاظ ابعاد در حد مقیاس مورد نظرند و موجب ایجاد خطا در تولید محصول و آزمایشها می شوند.

نمونه ای از عملیات آزمایشگاهی در ابعاد مایکرو

فرایندهاى مایکرو شکلدهی

مقایسة فرایندهاى شکلدهى مایکرو و ماکرو نشان مىدهد که دستهای از عوامل، علىرغم کاهش ابعاد ثابت مىمانند. به عنوان مثال، ساختار مایکروی مواد مستقل از ابعاد است، یا عوارضنگارى سطح (پستی و بلندی سطح) در طول فرایندِ کاهش ابعاد بدون تغییر باقی مىماند. بررسیها نشان میدهند که روشهاى مرسوم در شکلدهى ماکرو، در شکلدهى مایکرو غیرقابل انجاماند. بنابراین، باید تحقیقات و بررسىهاى کاملى برای نمایش این موضوع به اعداد و ارقام صورت گیرد. برای این کار فرایندهاى شکلدهى را به صورت سامانمند (سیستماتیک) به مقیاس پایینتر تبدیل میکنیم. در این صورت، لازم است در زمینة تئورى دانش ابعاد کوچک پیشرفتهایی صورت گیرد، آزمایشهای پایهاى با هدف جلوگیرى از ایجاد پیچیدگى در ابزار و ساخت آنها اجرا شود و کاربرد مواد گوناگون بررسی گردد.

ثابت بودن ساختار مایکرو و عوارض نگاری سطح در طول فرایند کاهش ابعاد

تحقیقات در حال پیشرفت در زمینة فرایندهای مایکروشکلدهی

گرایش به سمت تولید محصولات کوچکتر، منجر به تحقیقات پایهاى فراوانی شده است. بر اساس فرضیاتى که در دهة 1950 میلادى در آزمایشگاههای بِل مورد آزمایش قرار گرفتند، تغییر شکل پلاستیک (تغییر شکل دائمی مواد؛ در این حالت ماده به حالت قبلی خود باز نمیگردد) باید بر اساس کُرنش و نیز تغییرات کُرنش تحلیل شود، بهخصوص در شرایطى که ابعاد ناحیة تغییر شکل در حدود 10 میکرومتر یا کمتر باشد.

جابهجایى اجزای مایکرو نیز از دیگر موضوعاتی است که مورد بررسى و در دست پژوهشاند. دانشمندان میخواهند از این بررسیها به دو هدف اساسى زیر برسند:

1. جابهجایى قطعات در مراحل چندگانه همراه با دقت، سرعت و دقت در مکانیابى اجزای کوچک؛

2. جلوگیرى از آثار نامطلوبِ چسبندگى بین اجزا و گیرة نگهدارنده.

نتایج اولیة آزمایشها و پروژههاى تحقیقاتى مختلف منجر به ساخت نمونة اولیة سیستم انتقال شده است. این سیستم گیرههاى مکندهای دارد که مىتوانند در هر ثانیه 3 قطعه را درفاصلة 25 میلىمتری و با دقت مکانیابی در حدود 5 میکرومتر جابهجا کنند.

نمونه ماشینکاری در ابعاد مایکرو

خوب است در انتهاى این بخش به این سؤال پاسخ بدهیم که دورنماى کاربرد ماشین پِرِس سوپرمایکرو که در آغاز به آن اشاره کردیم، چیست؟

در سال 2000 میلادى گروهى از پژوهشگران ژاپنى، کارخانة ماشینکارىِ رومیزىِ مایکرو را ساختند که شامل ماشینابزارهایى نظیر ماشینتراش، دستگاه دریل، وسایل جابهجاکننده و پرس بود و میتوانست قطعات مینیاتورى تولید کند. اگرچه این دستگاه هنوز شرایط لازم براى تولید انبوه را ندارد، اما دورنمایی را ترسیم میکند که در آن فناورىهاى مایکرو به خصوص فناورىهاى شکلدهى در مقیاس مایکرو توسعة چشمگیری یافتهاند.

پژوهشهاى ده سال اخیر، فرایندهایی را به دانشمندان نشان داده است که پایه و اساس تحقق فرایندهاى صنعتىاند. با تمام این تلاشها فناورى مورد نظر به مراحل توسعة نهایى خود نرسیده است و نیاز به تلاشهاى گستردهترى دارد تا به حداقلهاى مورد انتظار براى حل مسائل پیشِ رو در آینده برسد.

علىرغم تکاپوى سریع جهانى، در برخورد با مشکلات موجود نیاز به دستیابى به راهحلهاى فوری وجود دارد. البته مجموعة مهندسى کنونى میتواند از پسِ حل این مسائل برآید، اما ایدههاى زیادى هم وجود دارند که در یک بازة زمانى کوتاه قابل صنعتى شدن نیستند. این ایدهها و طرحها نیازمند زمان زیاد، صرف بودجههاى کلان و تحقیقات پایهاى فراوانی هستند و زمانى به موفقیت ختم مىشوند که همراه با تلاش گستردة دانشمندان و حمایتهاى مالى باشند. در عین حال، احتیاج به توسعة روابط میان رشتههایی گوناگونی از قبیل شیمی، فیزیک، رایانه، متالورژی، صنایع و مکانیک نیز دارند.

در مورد شکلدهى مایکرو، شرایط مورد نیاز، در حال مهیا شدن هستند. فرایندهاى مختلفى در صنعت در حال تکمیلاند که در محدودة کاربرد ورق فلزی تمرکز یافتهاند.

نانو شکلدهی

نانوفناوری، با کنار هم قرار دادن اتمها یا مولکولها، محصولاتی با کیفیتهای دلخواه به دست میدهد. این اصلىترین هدف فناوری و علوم نانو است. اما مشکلات ــ یا به بیان بهتر، فاصلة ــ زیادی تا رسیدن به این هدف وجود دارد. در واقع، همواره میتوان بهترین نظرات را ارائه کرد، اما وقتی به مرحلة عمل میرسیم، مشکلات رخ مینمایند. این مطلب شبیه به آن است که بگوییم انسانها سوار بر مرکب خیال از کهکشانها میگذرند و به بیگبنگ هم میرسند، اما در عمل هنوز هیچ انسانی پا در یکی از سیارات دمِ دست منظومه شمسی نگذاشته است.

درست است که فرایند صنعتى شدن و تولید انبوه محصولات در مقیاس مایکرو، به خصوص به روش شکلدهى فلزات، کُند بوده است، اما پژوهشهاى گستردهاى در سراسر جهان در این مورد در حال انجام هستند. شاید در نگاه اول، پرداختن به شکلدهى فلزات در مقیاس نانو، در حالی که هنوز این کار در مقیاس مایکرو توسعه نیافته است، کارى غیرممکن به نظر آید، اما پیش از این گفتیم که به روش حکاکی و پرتودهى الکترونى وسایلى به ابعاد 200 نانومتر براى برجستهکارى ساخته شدهاند. بر اساس تعاریف ارائهشده برای فناوری نانو، محدودة این فناوری از نظر مقیاس 0.1 تا 100 نانومتر در نظر گرفته شده است. بنابراین، گامهاى بیشترى باید برداشت تا به محصولاتی در ابعاد مورد نظر رسید.

شاید اساسىترین نیاز براى دستیابى به فناورى شکلدهى فلزات در مقیاس نانو، دستیابى به نانوکامپیوتر و نانواسمبلر باشد. در صورت دستیابى به نانوکامپیوتر، مىتوان مولکولها را بر اساس یک الگوریتم مشخص برنامهریزى کرد و توسط نانواسمبلر، آنها را طبق نمونة شبیهسازیشده کنار هم قرار داد تا محصولِ ازپیشطراحیشده حاصل شود.

دانشمندان هنوز نتوانستهاند این دو وسیلة ضروری را بسازند، اما راه دیگری هم برای این مشکل وجود دارد: به جاى کنار هم گذاشتن ذرات، ابعاد آنها را در یک فرایند ریزسازى آنقدر کاهش میدهیم تا محصول مورد نظر را تولید کنیم.

ارائة چارچوب عملکرد

در این نوشتار چارچوب روشن و مشخصى را دربارة ملزومات دستیابى به نانوشکلدهی ارائه میدهیم. این چارچوب شامل سطحبندى ایدهها، خواستهها و اهداف است. سطحبندى، گام اول در نانوشکلدهی است. به این معنا که در سطوح مختلف علمى، صنعتى، اقتصادى و مدیریتى نیاز به تعیین اهداف و افقهاى مشخصى وجود دارد.

1. سطح اول: پیشرفت علوم در حوزة نانو

لازم است برای شفاف شدن دنیاى نانو نزد صنعتگران، دانشگاهیان، مدیران و اقتصاددانان، مطالعات گستردهاى درحوزة علوم و فناوریهای نانو صورت بگیرد. این شفافسازى در اثر مطالعات، پژوهشها و آزمایشهای گوناگون حاصل میشود و احتیاج به تأمین اهداف مشخص و روشنى دارد، مثل ترغیب مدیران، صنعتگران و سرمایهگذاران در حمایت از فناوری نانو، ایجاد قوانینی برای پیشبرد فناورى نانو و برنامهریزی طولانیمدت. اگرچه در این سطح اغلب اهداف و اولویتها به فناورى نانو وابستهاند، اما همین سازوکارها در مورد شکلدهى فلزات نیز باید اعمال شوند و از بسترهاى ایجادشده در مورد فناورى نانو در جهت نانوشکلدهی نیز بهرهگیرى شود.

2. سطح دوم: مطالعات در زمینة نانو شکلدهی

در سطح دوم باید ابتدا گروههایی شکل بگیرند. این گروهها شامل استادان دانشگاه، صنعتگران و دانشجویانی هستند که با کمک یکدیگر روى موضوع نانوشکلدهی متمرکز میشوند. رشتههاى مختلف مهندسى، نظیر مهندسى مکانیک، متالورژى، صنایع و شیمى باید در این گروهها حضور داشته باشند تا نانوشکلدهی از ابعاد مختلف آن بررسی شود. رشتههایى مانند کامپیوتر و فیزیک نیز لازم است این گروه را همراهى کنند.

صنایعى هم هستند که میتوانند از این دستاوردها بهرههاى فراوانى ببرند، نظیر صنایع هواپیماسازى، خودروسازى، پزشکى، مخابرات، دفاعى و صنایع مشابه. آنها نیز باید در این گروهها، اولویتهاى مورد نظرشان را ارائه کنند و به دانشجویان و استادان در جهتدهى مناسب، ارائة اهداف صنعتى و فضاى آزمایشگاهى یارى رسانند.

از سوی دیگر، در حوزة شکلدهى در مقیاس نانو، لازم است تعاریف نوینی در مورد فرایندها، ابزارآلات، ماشینآلات و مواد صورت بگیرد. به بیان دیگر، مفاهیم و تعاریف رایج در شکلدهى سنتى، توان جهتدهى مناسب و افزایش شتاب مطالعاتى در این حوزه را ندارند. یعنى لازم است بستر و زیرساخت جدیدی برای فعالیت در این حوزه فراهم شود تا بتوان بر اساس آن، گامهاى بعدى را برداشت. همانطور که با مفاهیم فیزیک کلاسیک یا نیوتنى نمىتوان دنیاى نسبیت را به طور کامل درک کرد، نانوشکلدهی را نیز نمىتوان با تعاریف شکلدهىِ سنتى به نحو قابل توجهی پیش برد و توسعه داد.

براى اینکه مطالعات نظری در مورد نانوشکلدهی به شکل روشمند و منظم پیگیرى شوند، باید سیستم شکلدهى نانو طراحى شود. اجزای این سیستم مانند اجزای حالت مایکرو هستند و در شکل زیر به طور خلاصه ارائه گردیدهاند. در این نوبت فقط به اشارهای در این زمینه اکتفا میکنیم. برای دسترسی به اطلاعات بیشتر در این زمینه میتوانید به منابعی که در انتهای مقاله آمده است، مراجعه کنید.

این سیستم به گروههاى مطالعاتى کمک مىکند تا در مسیرهاى مشخصى حرکت کنند و شامل چهار بخش بنیادى زیر است:

1. مواد

2. ابزار

3. فرایند

4.ماشینآلات و تجهیزات

سیستم نانو شکلدهی و چالش های موجود در اجزای آن

3. سطح سوم: فعالیتهاى آزمایشگاهى و تحقیقاتى

برای رسیدن به اطلاعات مناسبی که نقایص بررسیها و محاسبات نظری را مشخص کنند، باید انواع آزمایشها صورت بگیرد، مانند آزمایشهای پایهاى در حوزة نانوشکلدهى، آزمایش بر روى نمونههاى اولیه، آزمایش بر روى مواد مختلف و آزمایشهای مرتبط با فناورىها.

این فعالیتها و پروژههای تحقیقاتی ملزومانی هم دارند، مثل دستگاههاى دقیق و پیشرفتة آزمایشگاهى، ابزار دقیق اندازهگیرى، استانداردسازی، اتاق تمیز، نیروى انسانىِ آزمایشگاهى در حوزة نانو و منابع مالى.

نمونه ای از دقت مورد نیاز در وسایل اندازه گیری و دستگاه ها

4. سطح چهارم: جمعبندى نتایج نظری و دادههاى حاصل از مطالعات آزمایشگاهى

در این بخش براى جمعبندى نتایج نظری و تجربی، لازم است پژوهشهاى مختلفی بر روی دادههاى تجربى و پیشبینىهاى تئوریک صورت بگیرند. در این پژوهشها نقایص پیشبینىهاى نظری مشخص میشوند و نتایج حاصل از آن، دقت گروه را در زمینة نانوشکلدهی افزایش میدهد و مسائلی را که فراموشی شدهاند، آشکار میکند.

5. سطح پنجم: رویکرد صنعتى کردن مطالعات

در این سطح، عوامل مختلفی وجود دارند که در فرایند صنعتی کردن یک فناوری ضروریاند، مثل سیستمهاى انتقال، ساخت ماشینآلات جدید، نحوة چیدمان ماشینآلات، نرخ تولید مناسب، کیفیت محصولات، سیستمهاى بستهبندى، استانداردسازى محصولات، نرمافزارهای صنعتی، نیروى انسانى ماهر و نیز توجه به شاخصهاى زیست محیطى، انرژى و هزینهها.

جمعبندى

سعی ما در این مجموعه مقالات از ابتدا بر آن بود که با مفاهیم شکلدهی، مایکروشکلدهی و کلیات نانوشکلدهی آشنا شوید. امیدواریم با استفاده از منابعی که نشانی آنها در انتهای همین مقاله آمده است، و نیز جستوجو در منابع اینترنتی، بیش از پیش بر دانش خود بیفزایید.