سختی

سنجی (Hardness Measurement) به بررسی سختی یک ماده می پردازد. سختی یکی

از ویژگی های ماده است که تعریف مناسبی برای آن ارائه نشده است. ولی به طور

کلی می توان گفت که سختی معیاری است که مقاومت فلز را در برابر تغییر شکل

پلاستیک موضعی و سایش نشان می دهد. در مجموع سه نوع مقیاس برای اندازه گیری

سختی وجود دارد که عبارتند از:

1- سختی خراش

2- سختی فرورفتگی

روش هایی که نشان دهنده تغییر شکل پلاستیک موضعی هستند، تنها برای موادی مانند فلزات و پلاستیک های گرمانرم، به کار می روند که قابلیت تغییر شکل پلاستیک داشته باشند. اگر چه آزمون های سختی فرورفتگی، مقاومت در برابر سایش را اندازه گیری نمی کنند، ولی عموما موادی که بر اساس این آزمون ها ارزیابی می شوند، مقاومت خوبی در مقابل سایش و فرسایش سطحی دارند. آزمون های فرورفتگی به نوع ایستا (استاتیک) و پویا (دینامیک) تقسیم بندی می شوند.

سختی سنجی استاتیک و دینامیک

در آزمون ایستا، حفره ای تحت یک نیروی مشخص در ماده ایجاد می شود و ابعادش اندازه گیری می شود. در آزمون های پویا، یک وزنه یا آونگ رها شده و به سطح نمونه برخورد می کند. بخشی از انرژی وزنه برخورد کننده منجر به تغییر شکل پلاستیک ماده شده و باقی آن سبب می شود تا وزنه از سطح نمونه به عقب باز گردد. ماده سخت انرژی زیادی جذب نمی کند، زیرا تغییر شکل پلاستیک زیادی پیدا نمی کند و در نتیجه وزنه پس از برخورد تا ارتفاع بیشتری بر می گردد. این آزمون، برای بررسی مواد فوق العاده سخت مناسب است.

این آزمون، گاهی برای لاستیک ها هم استفاده می شود. هنگامی که ضربه زننده با لاستیک برخورد می کند، نرخ بازیافت بسیار سریع کرنش الاستیک سبب می شود که ارتفاع بازگشت ضربه زننده زیاد باشد. علی رغم این تناقض ظاهری، که ارتفاع بازگشت ضربه زننده برای یک ماده نرم زیاد است و به معنی سختی بالا می باشد، این آزمون با موفقیت برای تعیین خواص مواد لاستیکی به کار می رود.

برای اندازه گیری سختی فولادها، می توان از نوعی روش برقی بدون تماس استفاده کرد. خاصیتی که در این روش اندازه گیری می شود، پسماند زدایی مغناطیس است. ولی برای هر نوع فولاد رابطه ای تقریبا خطی بین پسماند زدایی مغناطیسی و سختی وجود دارد. آزمون های سختی از نوع فرورفتگی در مقیاس وسیعی برای بررسی نمونه های فلزی به کار می روند؛ انجام این آزمون ها نسبتا آسان است و نیازی به نمونه های ماشینکاری شده ندارد. نتایج آزمون سختی شاخصی از استحکام فلز ها به دست می دهد. به علاوه روش مناسبی برای بررسی میزان تاثیرات عملیات حرارتی است.

بعضی مواد، به ویژه سرامیک ها و شیشه ها در اثر اعمال فشار تغییر شکل پلاستیک نمی دهند و در نتیجه نمی توان از آزمون های فرورفتگی، برای ارزیابی خواص این مواد استفاده کرد. برای این نوع مواد تنها آزمون سختی مناسب، آزمونی است که مقاومت در برابر سایش را اندازه گیری کند. معروف ترین نوع این آزمون مقیاس سختی موس است.

انواع روش های سختی سنجی

از معروف ترین روش های سختی سنجی می توان به روش های زیر اشاره نمود:

آزمون سختی برینل

اولین آزمون سختی استاندارد شده از نوع نفوذی که با استقبال گسترده ای همراه بود، توسط یک مهندس مکانیک سوئدی به نام "یوهان آگوست برینل" در سال 1900 ارائه شد. آزمون سختی برینل از ایجاد فرورفتگی در سطح فلز به وسیله یک گلوله (به آن گوی یا ساچمه هم گفته می شود) با قطر 10 میلی متر تحت اثر نیروی 3 هزار کیلوگرم نیرو که به مدت 10 تا 15 ثانیه روی نمونه اعمال می شود، استفاده می کند. (3 هزار کیلوگرم نیرو برای فولاد و چدن مناسب است و برای فلزات و آلیاژهای نرم تر غیرآهنی از نیروهای کمتر استفاده می شود) قطر فرورفتگی پس از برداشته شدن نیرو به وسیله میکروسکوپ مدرج اندازه گیری می شود. سپس میانگین قطرهای عمود بر هم فرورفتگی را باید به دست آورد. عدد سختی برینل از تقسیم نیروی اعمالی بر مساحت سطح فرورفتگی به دست می آید.

آزمون سختی ویکرز

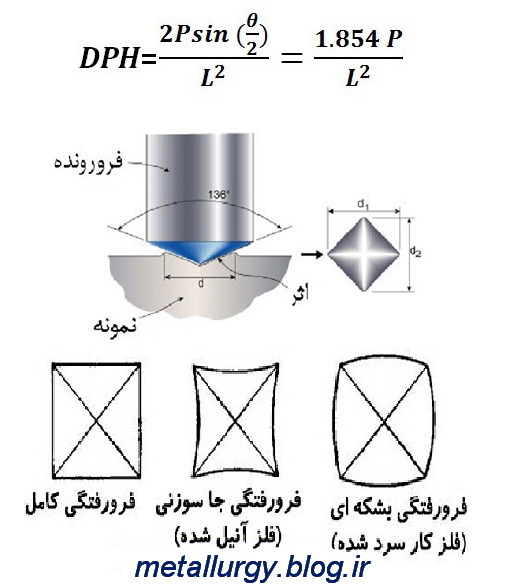

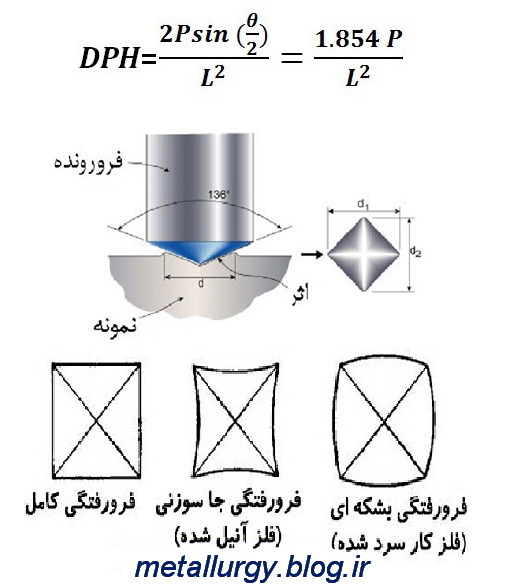

این آزمایش در سال 1923 توسط "اسمیت" و "ساندلند" در شرکت ویکرز لیمیتد انگلستان به عنوان جایگزینی برای سختی برینل توسعه یافت و استفاده شد. در این آزمون از یک هرم الماسی مربع القاعده به عنوان فرورونده استفاده می شود. زاویه بین وجوه مقابل هرم 136 درجه است. عدد سختی ویکرز تحت عنوان نیرو تقسیم بر مساحت سطح فرورفتگی تعریف می شود. در آزمایش، این سطح از طریق اندازه گیری میکروسکوپی طول قطرهای فرورفتگی محاسبه شده است.

امتیاز آزمون ویکرز در مقایسه با برینل این است که بدون توجه به اندازه فرورفتگی، شکل هندسی حفره های آزمون ویکرز همیشه یکسان است؛ در نتیجه الگوی سیلان مومسان برای حفره های کم عمق و عمیق مشابه است و بنابراین سختی محاسبه شده مستقل از اندازه نیروی وارده خواهد بود. نکته مهم برای دستیابی به بهترین جواب آزمون سختی، انتخاب نیروی مناسب برای مواد مختلف است. فولاد و چدن با نیروی 30 کیلوگرم نیرو، آلیاژهای آلومینیوم با 5 کیلوگرم نیرو و آلیاژهای مس با نیروی 10 کیلوگرم نیرو آزمون می شوند.

آزمون سختی راکول

این روش سختی سنجی توسط " استنلی. پی. راکول" در 1919 ابداع شد. دستگاه آزمایش راکول، دستگاه آزمایش سریع با خواندن مستقیم است. استقبال گسترده از آن به خاطر سرعت بالای آن، نبود خطای اپراتور در اندازه گیری، توانایی تشخیص کوچک ترین تفاوت سختی در فولادهای سخت شده و نیز اندازه کوچک فروررفتگی می باشد. قطعاتی که عملیات حرارتی شده اند با این روش آزمون شده و نیاز به آماده سازی سطحی خاصی ندارند. زیرا این روش از دو مرحله اعمال نیرو استفاده می کند که بارگذاری مرحله اول باعث از بین رفتن اکسیدها و پوسته های سطحی می شود. این آزمایش از عمق فرورفتگی به عنوان مقیاسی برای سختی استفاده می کند. باید یادمان باشد سیستم اندازه گیری دستگاه به طور عکس عمل می کند به طوری که یک عدد کوچک به معنی عمق زیاد فرورفتگی و در نتیجه سختی کم است به همین ترتیب سختی های بالایی که مربوط به عمق های کم می باشند، با اعداد سختی بزرگ تری نشان داده می شوند. چندین مجموعه مقیاس سختی راکول وجود دارد. زیرا چند فرورونده و چند نیروی استاندارد برای آزمایش به کار می روند. فرورونده ها گلوله های فولادی سخت شده با قطرهای مختلف یا مخروط الماسی با زاویه راس 120 درجه هستند. ابتدا یک نیروی جزئی (کم) به اندازه 10 کیلوگرم وارد می شود و سپس نیروی کلی (زیاد) اعمال می شود. بدین ترتیب در مقیاس C ابتدا نیروی 10 کیلوگرم نیرو وارد شده سپس نیروی کلی 140 کیلوگرم نیرو اعمال می شود تا نیروی اصلی 150 کیلوگرم نیرو مقیاس C وارد شده باشد.

از آن جایی که آزمون سختی راکول وابسته به نیرو و فرورونده می باشد، لازم است ترکیبی از نیرو و فرورونده مورد استفاده مشخص شود که این مشخص کردن به وسیله پیشوندگذاری اعداد سختی با یک حرف که بیانگر مشخص بودن ترکیب نیرو فرورونده برای مقیاس سختی به کار گرفته شده است، انجام می شود. عدد سختی راکول بدون پیشوند حرفی، فاقد معنی است. فولاد سخت شده، در مقیاس C با فرورونده الماسی و بار اصلی 150 کیلوگرم آزمایش می وشد. مواد نرم تر معمولا در مقیاس B با گلوله فولادی به قطر 1/6 میلی متر و بار اصلی 100 کیلوگرم آزمون می شوند. بسیاری از مقیاس های دیگر برای مواد گوناگون موجود است. مقیاس های مختلف راکول با هم همپوشانی دارند و نکته شایان توجه این است که ترکیب مناسب فرورونده و نیرو برای ماده موردنظر انتخاب شود. بد نیست بدانیم برخلاف آزمون سختی برینل و ویکرز که واحد Kg/mm (به توان 2) دارند، عدد سختی راکول بدون واحد است. مقیاس های دیگری سختی راکول نیز وجود دارند. اینها مقیاس های N و T و W هستند که در آنها نیروهای فروروندگی کمتری اعمال می شود به اینها روش superficial نیز گفته می شود که کاربردشان برای سختی سنجی نمونه های نازک است. تذکر این نکته لازم است که روش انجام این آزمون ها نیز دقیقا همانند روش انجام مقیاس های دیگر راکول اما با نیروی اولیه 3 کیلوگرم نیرو پیش از اعمال بار اصلی است.

آزمون ریزسختی (سختی میکرو)

در بسیاری از مواد نیاز است تا سختی ناحیه ای بسیار کوچک اندازه گیری شود. به دست آوردن سختی یک پوشش گالوانیزه، تعیین سختی رزوه های یک پیچ کوچک، تعیین سختی یک فاز میکروسکوپی یا تعیین سختی یک چرخ دنده نازک ساعت می تواند از مثال های رایج باشد. چند سیستم آزمون برای این موارد وجود دارد که دو تا از پر کاربردترین آنها آزمون های میکرو ویکرز و توپ است. اصول روش آزمایش میکرو ویکرز همانند آزمون ویکرز استاندارد است با این تفاوت که نیروهای اعمالی در حد گرم هستند. انواع این آزمون ها توسط دستگاهی که بخشی از آن یک میکروسکوپ متالورژی است، انجام می شود. مشاهده آزمونه در زیر میکروسکوپ با بزرگ نمایی های تا 150 برابر (برای مشاهده و انجام آزمون) و تا 600 برابر (برای انجام اندازه گیری قطرهای اثر) امکان انجام آزمون با نیروهای کم را به ما می دهد. نیروی مورد استفاده معمولا بین 10 تا یک هزار گرم است. البته برخی دستگاه ها نیروی 2 هزار گرم نیز دارند.

آزمون نوپ

این آزمون توسط فردریک نوپ و همکارانش در انجمن ملی استاندارد ایالات متحده در سال 1939 ابداع شد. در این روش از یک فرورونده هرمی استفاده می شود که قطر بزرگ حفره ایجاد شده توسط آن 7 برابر قطر کوچکش و در حدود سی برابر عمق آن است. امتیاز این نوع فرورونده در مقایسه با فرورونده آزمون میکروویکرز، که فرورفتگی مربعی ایجاد می کند، در این است که طول فرورفتگی نوپ حدود سه برابر قطر فرورفتگی ویکرز است و می تواند با دقت بیشتری اندازه گیری شود. این روش برای مواردی که یکی از ابعاد ناحیه آزمایشی بزرگ تر از بعد دیگر باشد. (مثلا پوشش های نازک یا فازهای کشیده شده) بسیار مناسب است. گستره نیروهای مورد استفاده در آزمون نوپ همانند آزمون میکرو ویکرز است. نتایج آزمون سختی نوپ بسیار شبیه نتایج آزمون میکرو ویکرز است با این تفاوت که همواره اعداد نوپ 20 تا 25 واحد بزرگ تر از اعداد میکرو ویکرز برای همان ماده هستند. به یاد داشته باشیم سختی نوپ را با نماد HK نشان می دهند گفتنی است استاندارد ASTM C 730 روش سختی سنجی شیشه را با نوپ بیان می کند.

آزمون های سختی سنجی دینامیک

سختی فلزات به روش دینامیک، به کمک اندازه گیریه میزان جهش یک پرتابه سخت پس از برخورد به سطح آزمایش شده به دست می آید. جهش بیشتر نشان دهنده سختی بیشتر است. در اثر برخورد، اثر کوچکی روی نمونه به جای می ماند. مقدار این اثر نشان دهنده خاصیت پلاستیک قطعه است که تظاهر"سختی استاتیکی" فلز می باشد. بخشی از انرژی پرتابه صرف ایجاد این اثر گشته و تقریبا باقیمانده انرژی صرف باز جهاندن پرتابه می شود. دستگاهی که بر اساس روش دینامیک ساخته شده و در صنعت مرسوم است به لیب (5) موسوم می باشد. البته روش های دینامیک دیگری نیز برای سختی سنجی وجود دارند، اما کاربردی و رایج نیستند.

آزمون لیب

این روش سختی سنجی که توسط " دیتمار لیب" در 1977 به ثبت رسید. چون دستگاه ساخت این شرکت با نام تجاری Equotip عرضه شد، این روش را با این نام هم می شناسند. از این تاریخ به بعد عدد سختی جدیدی وارد قلمرو اندازه گیری سختی شد که به افتخار مخترع آن با LH نشان داده می شود. روش انجام آزمون این گونه است که یک پرتابه از فولاد غیرمغناطیس (پارامغناطیس) با نوک توپی شکل از جنس کاربید تنگستن به قطر 3 میلی متر و وزن 5/5 گرم بر اثر نیروی یک فنر فشاری در داخل یک لوله از فولاد غیرمغناطیس به جلو پرتاب می شود. اگر سرعت پرتابه در هنگام برخورد به سطح قطعه مورد آزمون که بستگی به نیروی فنر، جرم پرتابه و جهت یا راستای حرکت پرتابه دارد، V1 نامیده شود و سرعت پرتابه پس از برخورد با سطح کار در زمان برگشت (در همان راستا با عکس جهت اول ) V2 باشد، همواره V1 بزرگ تر از V2 خواهد بود. بدیهی است که تغییر شکل پلاستیک قطعه در محل برخورد باعث کاهش سرعت اولیه می گردد و انرژی جذب شده به شکل یک فرورفتگی کوچک بر سطح کار قابل مشاهده است. دو سرعت مذکور تقریبا در یک میلی متری نقطه برخورد پرتابه با قطعه اندازه گیری شده و ثبت می گردد. روش آشکارسازی این گونه است که یک آهنربای دائمی در بدنه پرتابه نصب می باشد و عبور پرتابه از داخل یک سیم پیچ ولتاژی را در سیم پیچ القا می کند. شار مغناطیسی با بیشتر شدن سرعت، افزایش یافته و در نتیجه ولتاژ بیشتری در سیم پیچ القا می شود. محل سیم پیچ به گونه ای تعبیه شده تا در یک میلی متری نقطه برخورد، حداکثر میزان ولتاژ را داشته باشد. در دستگاه های لیب این عدد به مقیاس های آشنای ویکرز، برینل و راکول تبدیل می گردد. این روش جای خود را در صنعت به عنوان روشی پرتابل باز کرده است و در بسیاری از موارد که نیاز به سختی سنجی در محل وجود دارد از آن بهره گرفته می شود.

1- سختی خراش

2- سختی فرورفتگی

روش هایی که نشان دهنده تغییر شکل پلاستیک موضعی هستند، تنها برای موادی مانند فلزات و پلاستیک های گرمانرم، به کار می روند که قابلیت تغییر شکل پلاستیک داشته باشند. اگر چه آزمون های سختی فرورفتگی، مقاومت در برابر سایش را اندازه گیری نمی کنند، ولی عموما موادی که بر اساس این آزمون ها ارزیابی می شوند، مقاومت خوبی در مقابل سایش و فرسایش سطحی دارند. آزمون های فرورفتگی به نوع ایستا (استاتیک) و پویا (دینامیک) تقسیم بندی می شوند.

سختی سنجی استاتیک و دینامیک

در آزمون ایستا، حفره ای تحت یک نیروی مشخص در ماده ایجاد می شود و ابعادش اندازه گیری می شود. در آزمون های پویا، یک وزنه یا آونگ رها شده و به سطح نمونه برخورد می کند. بخشی از انرژی وزنه برخورد کننده منجر به تغییر شکل پلاستیک ماده شده و باقی آن سبب می شود تا وزنه از سطح نمونه به عقب باز گردد. ماده سخت انرژی زیادی جذب نمی کند، زیرا تغییر شکل پلاستیک زیادی پیدا نمی کند و در نتیجه وزنه پس از برخورد تا ارتفاع بیشتری بر می گردد. این آزمون، برای بررسی مواد فوق العاده سخت مناسب است.

این آزمون، گاهی برای لاستیک ها هم استفاده می شود. هنگامی که ضربه زننده با لاستیک برخورد می کند، نرخ بازیافت بسیار سریع کرنش الاستیک سبب می شود که ارتفاع بازگشت ضربه زننده زیاد باشد. علی رغم این تناقض ظاهری، که ارتفاع بازگشت ضربه زننده برای یک ماده نرم زیاد است و به معنی سختی بالا می باشد، این آزمون با موفقیت برای تعیین خواص مواد لاستیکی به کار می رود.

برای اندازه گیری سختی فولادها، می توان از نوعی روش برقی بدون تماس استفاده کرد. خاصیتی که در این روش اندازه گیری می شود، پسماند زدایی مغناطیس است. ولی برای هر نوع فولاد رابطه ای تقریبا خطی بین پسماند زدایی مغناطیسی و سختی وجود دارد. آزمون های سختی از نوع فرورفتگی در مقیاس وسیعی برای بررسی نمونه های فلزی به کار می روند؛ انجام این آزمون ها نسبتا آسان است و نیازی به نمونه های ماشینکاری شده ندارد. نتایج آزمون سختی شاخصی از استحکام فلز ها به دست می دهد. به علاوه روش مناسبی برای بررسی میزان تاثیرات عملیات حرارتی است.

بعضی مواد، به ویژه سرامیک ها و شیشه ها در اثر اعمال فشار تغییر شکل پلاستیک نمی دهند و در نتیجه نمی توان از آزمون های فرورفتگی، برای ارزیابی خواص این مواد استفاده کرد. برای این نوع مواد تنها آزمون سختی مناسب، آزمونی است که مقاومت در برابر سایش را اندازه گیری کند. معروف ترین نوع این آزمون مقیاس سختی موس است.

انواع روش های سختی سنجی

از معروف ترین روش های سختی سنجی می توان به روش های زیر اشاره نمود:

آزمون سختی برینل

اولین آزمون سختی استاندارد شده از نوع نفوذی که با استقبال گسترده ای همراه بود، توسط یک مهندس مکانیک سوئدی به نام "یوهان آگوست برینل" در سال 1900 ارائه شد. آزمون سختی برینل از ایجاد فرورفتگی در سطح فلز به وسیله یک گلوله (به آن گوی یا ساچمه هم گفته می شود) با قطر 10 میلی متر تحت اثر نیروی 3 هزار کیلوگرم نیرو که به مدت 10 تا 15 ثانیه روی نمونه اعمال می شود، استفاده می کند. (3 هزار کیلوگرم نیرو برای فولاد و چدن مناسب است و برای فلزات و آلیاژهای نرم تر غیرآهنی از نیروهای کمتر استفاده می شود) قطر فرورفتگی پس از برداشته شدن نیرو به وسیله میکروسکوپ مدرج اندازه گیری می شود. سپس میانگین قطرهای عمود بر هم فرورفتگی را باید به دست آورد. عدد سختی برینل از تقسیم نیروی اعمالی بر مساحت سطح فرورفتگی به دست می آید.

آزمون سختی ویکرز

این آزمایش در سال 1923 توسط "اسمیت" و "ساندلند" در شرکت ویکرز لیمیتد انگلستان به عنوان جایگزینی برای سختی برینل توسعه یافت و استفاده شد. در این آزمون از یک هرم الماسی مربع القاعده به عنوان فرورونده استفاده می شود. زاویه بین وجوه مقابل هرم 136 درجه است. عدد سختی ویکرز تحت عنوان نیرو تقسیم بر مساحت سطح فرورفتگی تعریف می شود. در آزمایش، این سطح از طریق اندازه گیری میکروسکوپی طول قطرهای فرورفتگی محاسبه شده است.

امتیاز آزمون ویکرز در مقایسه با برینل این است که بدون توجه به اندازه فرورفتگی، شکل هندسی حفره های آزمون ویکرز همیشه یکسان است؛ در نتیجه الگوی سیلان مومسان برای حفره های کم عمق و عمیق مشابه است و بنابراین سختی محاسبه شده مستقل از اندازه نیروی وارده خواهد بود. نکته مهم برای دستیابی به بهترین جواب آزمون سختی، انتخاب نیروی مناسب برای مواد مختلف است. فولاد و چدن با نیروی 30 کیلوگرم نیرو، آلیاژهای آلومینیوم با 5 کیلوگرم نیرو و آلیاژهای مس با نیروی 10 کیلوگرم نیرو آزمون می شوند.

آزمون سختی راکول

این روش سختی سنجی توسط " استنلی. پی. راکول" در 1919 ابداع شد. دستگاه آزمایش راکول، دستگاه آزمایش سریع با خواندن مستقیم است. استقبال گسترده از آن به خاطر سرعت بالای آن، نبود خطای اپراتور در اندازه گیری، توانایی تشخیص کوچک ترین تفاوت سختی در فولادهای سخت شده و نیز اندازه کوچک فروررفتگی می باشد. قطعاتی که عملیات حرارتی شده اند با این روش آزمون شده و نیاز به آماده سازی سطحی خاصی ندارند. زیرا این روش از دو مرحله اعمال نیرو استفاده می کند که بارگذاری مرحله اول باعث از بین رفتن اکسیدها و پوسته های سطحی می شود. این آزمایش از عمق فرورفتگی به عنوان مقیاسی برای سختی استفاده می کند. باید یادمان باشد سیستم اندازه گیری دستگاه به طور عکس عمل می کند به طوری که یک عدد کوچک به معنی عمق زیاد فرورفتگی و در نتیجه سختی کم است به همین ترتیب سختی های بالایی که مربوط به عمق های کم می باشند، با اعداد سختی بزرگ تری نشان داده می شوند. چندین مجموعه مقیاس سختی راکول وجود دارد. زیرا چند فرورونده و چند نیروی استاندارد برای آزمایش به کار می روند. فرورونده ها گلوله های فولادی سخت شده با قطرهای مختلف یا مخروط الماسی با زاویه راس 120 درجه هستند. ابتدا یک نیروی جزئی (کم) به اندازه 10 کیلوگرم وارد می شود و سپس نیروی کلی (زیاد) اعمال می شود. بدین ترتیب در مقیاس C ابتدا نیروی 10 کیلوگرم نیرو وارد شده سپس نیروی کلی 140 کیلوگرم نیرو اعمال می شود تا نیروی اصلی 150 کیلوگرم نیرو مقیاس C وارد شده باشد.

از آن جایی که آزمون سختی راکول وابسته به نیرو و فرورونده می باشد، لازم است ترکیبی از نیرو و فرورونده مورد استفاده مشخص شود که این مشخص کردن به وسیله پیشوندگذاری اعداد سختی با یک حرف که بیانگر مشخص بودن ترکیب نیرو فرورونده برای مقیاس سختی به کار گرفته شده است، انجام می شود. عدد سختی راکول بدون پیشوند حرفی، فاقد معنی است. فولاد سخت شده، در مقیاس C با فرورونده الماسی و بار اصلی 150 کیلوگرم آزمایش می وشد. مواد نرم تر معمولا در مقیاس B با گلوله فولادی به قطر 1/6 میلی متر و بار اصلی 100 کیلوگرم آزمون می شوند. بسیاری از مقیاس های دیگر برای مواد گوناگون موجود است. مقیاس های مختلف راکول با هم همپوشانی دارند و نکته شایان توجه این است که ترکیب مناسب فرورونده و نیرو برای ماده موردنظر انتخاب شود. بد نیست بدانیم برخلاف آزمون سختی برینل و ویکرز که واحد Kg/mm (به توان 2) دارند، عدد سختی راکول بدون واحد است. مقیاس های دیگری سختی راکول نیز وجود دارند. اینها مقیاس های N و T و W هستند که در آنها نیروهای فروروندگی کمتری اعمال می شود به اینها روش superficial نیز گفته می شود که کاربردشان برای سختی سنجی نمونه های نازک است. تذکر این نکته لازم است که روش انجام این آزمون ها نیز دقیقا همانند روش انجام مقیاس های دیگر راکول اما با نیروی اولیه 3 کیلوگرم نیرو پیش از اعمال بار اصلی است.

آزمون ریزسختی (سختی میکرو)

در بسیاری از مواد نیاز است تا سختی ناحیه ای بسیار کوچک اندازه گیری شود. به دست آوردن سختی یک پوشش گالوانیزه، تعیین سختی رزوه های یک پیچ کوچک، تعیین سختی یک فاز میکروسکوپی یا تعیین سختی یک چرخ دنده نازک ساعت می تواند از مثال های رایج باشد. چند سیستم آزمون برای این موارد وجود دارد که دو تا از پر کاربردترین آنها آزمون های میکرو ویکرز و توپ است. اصول روش آزمایش میکرو ویکرز همانند آزمون ویکرز استاندارد است با این تفاوت که نیروهای اعمالی در حد گرم هستند. انواع این آزمون ها توسط دستگاهی که بخشی از آن یک میکروسکوپ متالورژی است، انجام می شود. مشاهده آزمونه در زیر میکروسکوپ با بزرگ نمایی های تا 150 برابر (برای مشاهده و انجام آزمون) و تا 600 برابر (برای انجام اندازه گیری قطرهای اثر) امکان انجام آزمون با نیروهای کم را به ما می دهد. نیروی مورد استفاده معمولا بین 10 تا یک هزار گرم است. البته برخی دستگاه ها نیروی 2 هزار گرم نیز دارند.

آزمون نوپ

این آزمون توسط فردریک نوپ و همکارانش در انجمن ملی استاندارد ایالات متحده در سال 1939 ابداع شد. در این روش از یک فرورونده هرمی استفاده می شود که قطر بزرگ حفره ایجاد شده توسط آن 7 برابر قطر کوچکش و در حدود سی برابر عمق آن است. امتیاز این نوع فرورونده در مقایسه با فرورونده آزمون میکروویکرز، که فرورفتگی مربعی ایجاد می کند، در این است که طول فرورفتگی نوپ حدود سه برابر قطر فرورفتگی ویکرز است و می تواند با دقت بیشتری اندازه گیری شود. این روش برای مواردی که یکی از ابعاد ناحیه آزمایشی بزرگ تر از بعد دیگر باشد. (مثلا پوشش های نازک یا فازهای کشیده شده) بسیار مناسب است. گستره نیروهای مورد استفاده در آزمون نوپ همانند آزمون میکرو ویکرز است. نتایج آزمون سختی نوپ بسیار شبیه نتایج آزمون میکرو ویکرز است با این تفاوت که همواره اعداد نوپ 20 تا 25 واحد بزرگ تر از اعداد میکرو ویکرز برای همان ماده هستند. به یاد داشته باشیم سختی نوپ را با نماد HK نشان می دهند گفتنی است استاندارد ASTM C 730 روش سختی سنجی شیشه را با نوپ بیان می کند.

آزمون های سختی سنجی دینامیک

سختی فلزات به روش دینامیک، به کمک اندازه گیریه میزان جهش یک پرتابه سخت پس از برخورد به سطح آزمایش شده به دست می آید. جهش بیشتر نشان دهنده سختی بیشتر است. در اثر برخورد، اثر کوچکی روی نمونه به جای می ماند. مقدار این اثر نشان دهنده خاصیت پلاستیک قطعه است که تظاهر"سختی استاتیکی" فلز می باشد. بخشی از انرژی پرتابه صرف ایجاد این اثر گشته و تقریبا باقیمانده انرژی صرف باز جهاندن پرتابه می شود. دستگاهی که بر اساس روش دینامیک ساخته شده و در صنعت مرسوم است به لیب (5) موسوم می باشد. البته روش های دینامیک دیگری نیز برای سختی سنجی وجود دارند، اما کاربردی و رایج نیستند.

آزمون لیب

این روش سختی سنجی که توسط " دیتمار لیب" در 1977 به ثبت رسید. چون دستگاه ساخت این شرکت با نام تجاری Equotip عرضه شد، این روش را با این نام هم می شناسند. از این تاریخ به بعد عدد سختی جدیدی وارد قلمرو اندازه گیری سختی شد که به افتخار مخترع آن با LH نشان داده می شود. روش انجام آزمون این گونه است که یک پرتابه از فولاد غیرمغناطیس (پارامغناطیس) با نوک توپی شکل از جنس کاربید تنگستن به قطر 3 میلی متر و وزن 5/5 گرم بر اثر نیروی یک فنر فشاری در داخل یک لوله از فولاد غیرمغناطیس به جلو پرتاب می شود. اگر سرعت پرتابه در هنگام برخورد به سطح قطعه مورد آزمون که بستگی به نیروی فنر، جرم پرتابه و جهت یا راستای حرکت پرتابه دارد، V1 نامیده شود و سرعت پرتابه پس از برخورد با سطح کار در زمان برگشت (در همان راستا با عکس جهت اول ) V2 باشد، همواره V1 بزرگ تر از V2 خواهد بود. بدیهی است که تغییر شکل پلاستیک قطعه در محل برخورد باعث کاهش سرعت اولیه می گردد و انرژی جذب شده به شکل یک فرورفتگی کوچک بر سطح کار قابل مشاهده است. دو سرعت مذکور تقریبا در یک میلی متری نقطه برخورد پرتابه با قطعه اندازه گیری شده و ثبت می گردد. روش آشکارسازی این گونه است که یک آهنربای دائمی در بدنه پرتابه نصب می باشد و عبور پرتابه از داخل یک سیم پیچ ولتاژی را در سیم پیچ القا می کند. شار مغناطیسی با بیشتر شدن سرعت، افزایش یافته و در نتیجه ولتاژ بیشتری در سیم پیچ القا می شود. محل سیم پیچ به گونه ای تعبیه شده تا در یک میلی متری نقطه برخورد، حداکثر میزان ولتاژ را داشته باشد. در دستگاه های لیب این عدد به مقیاس های آشنای ویکرز، برینل و راکول تبدیل می گردد. این روش جای خود را در صنعت به عنوان روشی پرتابل باز کرده است و در بسیاری از موارد که نیاز به سختی سنجی در محل وجود دارد از آن بهره گرفته می شود.