گاززدایی مذاب به چند صورت انجام می شود:

I. گاززدایی

بوسیله ی گازهای بی اثر :در مورد هر آلیاژ گازی که می تواند بعنوان گاز بی

اثر مورد استفاده قرارگیرد متناسب بوده و در مورد آلومینیوم می توان از

گاز های نیتروژن به این منظور استفاده کرد حضور گازهای ذکر شده و یا گازهای

بی اثر دیگر ,باعث کاهش حلالیت ,و خروج گاز هیدروژن از آلومینیوم می گردد.

II. گاززدایی

با گاز کلر و ترکیبات قابل تبخیر آن: همچنانکه ذکر شد به جزء گازهای بی

اثر شناخته شده گازهای کلر و نیتروژن نیز در مورد آلومینیوم بعنوان گاز بی

اثر شناخته شده و ترکیبات آن می تواند بعنوان ماده ای گاززدا مورد استفاده

قرار گیرد. این ترکیبات که قابل تبخیر نیز هستند عبارتند از ترکیباتی هگزا

کلرواتان ویا تترا کلرو کربن .

III. استفاده

از سیستم ذوب در خلا:در این روش امکان جذب هر گونه گاز مضر در حین ذوب و

ریخته گری از بین رفته و باعث جلوگیری از بروز عیب ناشی از حلالیت گاز می

شود.

IV. هموار

کردن مسیر حرکت مذاب:پستی و بلند ی موجود در حرکت مذاب درون قالب در

سیالیت موثر است .اگر چه این فاکتور اهمیت درجه اول ندارد ولی با این حال

اثرات نا مطلوب آن را را بایستی در نظر داشت و حتی الامکان بر بهتر کردن

کیفیت سطح قالب و اصلاح سیستم راهگاهی مسیر حرکت مذاب را هموار نمود.

تاثیر فشار متالواستاتیکی مذاب:

قبل

از بیان اثر متالواستاتیکی بهتر است تعریفی بکنیم از آن ,فشار

متالواستاتیکی عبارت است از فشاری که ناشی از ارتفاع سیستم راهگاهی قطعه

ریخته گی میباشد و افزایش این فشار تاثیر مستقیم بروی سیالیت مذاب داشته و

هر چه این فشار بیشترباشد قدرت نفوذ و حرکت مذاب بداخل مقاطع باریک و منافذ

راحتر شده و قطعه سالمتر خواهد شد.از طرفی دیگر فشا متالواستاتیکی بروی

خواص قطعه نیز موثر می باشد بطوریکه با افزایش آن استحکام بدست آمده نیز

بیشتر شده و با کاهش آن استحکام و سختی تا حدی افت میکند.

تاثیر ترکیب شیمیایی بروی سیالیت:

برای روشن شدن ترکیب شیمیایی نا گزیر به بیان یک مورد هستیم:

ترکیب

مشخص از یک چدن را در نظر بگیرید که تحت یک فوق ذوب ثابت سیالیت مشخص و

معینی دارد حال هر چه در ترکیب شیمیایی این چدن درصدد کربن معادل را به طرف

نقطه یوتکتیک ببریم عملا در سیالیت آن تاثیر گذاشته وآنرا تشدید می کنند

,بهمین صورت در مورد آلیاز های آلومینیوم که در صورت وجودعناصر آلیاژی در

نقطه ذوب ترکیب بکار برده شده نسبت به حالات دیگر کاهش یابد سیالیت

آلیاژبیشتر شده ودر غیر اینصورت سیالیت کمتر خواهد شد.دامنه انجماد

آلیاژهای مختلف اثر زیادی بر روی سیالیت آنها در حالت مذاب دارد.

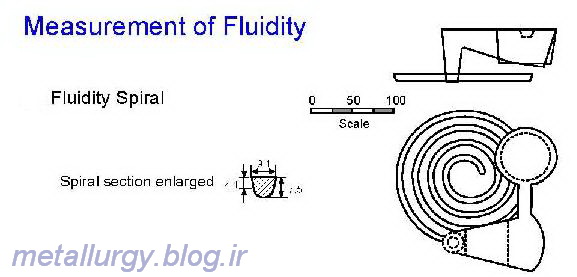

کلا سه روش برای تست سیالیت وجود دارد:

1. مدل مارپیچ (Spiral Test)

2. مدل تسمه ای(Strip Test)

3. لوله ی مکنده ( Suction Tube Test)