فرآیند

جوشکاری الکترو اسلگ (Electro slag welding) که به فارسی "جوشکاری سرباره

الکتریکی" ترجمه شده است، حدود 60 سال پیش توسط یکی از محققین انستیتو جوش

پاتون در کشور روسیه به ثبت رسید. علیرغم سابقه و کاربرد زیاد این فرآیند

جوشکاری در دنیا، در حال حاضر این فرآیند کاربرد کمی در صنایع ایران دارد.

این فرآیند جوشکاری به طور کلی بهعنوان روشی جهت اتصال مقاطع خیلی ضخیم

بهصورت جوش سربالا و در یک پاس شناخته میشود و جوشکاری مقاطع غیر قابل

دسترسی که با فرآیندهای جوشکاری قوسی معمولی امکان جوشکاری آن غیر ممکن و

یا به سختی امکانپذیر است را فراهم مینماید. بهعنوان مثال، جوشکاری

استیفنر داخل باکس به دیواره باکس.

در این راستا، شرکت صنایع جوش و برش کارا ضمن تولید دستگاه جوش سرباره

الکتریکی با طراحی ویژهای که امکان استفاده از آن را در جوشکاری سازههای

فلزی مهیا میکند، با همکاری شرکت مهندسین مشاور پیوند گستر کیمیا

(الکوجوش) نسبت به معرفی، آموزش و انجام پروژههای تحقیقاتی در این زمینه

اقدام نموده است. تحقیق حاضر سعی اندکی است که با هدف معرفی این فرآیند

جوشکاری صورت گرفته است، به امید آنکه بتوان از مزایای کاربرد این فرآیند

جوشکاری در صنایع بهره بیشتری برد.

همچنین ابتکار تولید نازل مصرفی جوش الکترو اسلگ برای اولین بار در ایران

توسط شرکت مهندسی پیوند گستر کیمیا (الکوجوش) شکل گرفت و تولید صنعتی آن

نیز در این شرکت آغاز گردید.

با توجه به مزایای بسیار زیاد استفاده از این فرآیند جوشکاری و نیاز

سازندگان سازه های فلزی به کاربرد این نازل مصرفی که تا پیش از این از طریق

واردات و منابع خارجی تامین میشد، تولید این محصول با نام تجاری الکو جوش

افزایش یافت تا جاییکه الکو جوش در حال حاظر نیاز عمده صنایع سازه فلزی

کشور را تامین میکند.

2- اصول فرآیند:

در فرآیند جوشکاری سرباره الکتریکی در نتیجه ذوب الکترود و لبههای قطعه

کار، فلز جوش تولید میشود و این فلز جوش که توسط سرباره مذاب محافظت

میشود درز اتصال بین دو قطعه را پر میکند.

این فرآیند با قوس الکتریکی شروع میشود. حرارت قوس باعث ذوب شدن فلاکس

(پودر) میشود و سرباره مذاب بهوجود میآید. در ادامه قوس الکتریکی خاموش

شده و حرارت مورد نیاز جوشکاری به وسیله مقاومت الکتریکی سرباره مذاب که

جریان جوشکاری از آن عبور می کند بهوجود میآید.

در این فرآیند معمولا شیار بین دو قطعه بهصورت شیار مربعی است که در

وضعیت سر بالا قرارداده میشود و معمولاً نیازی به حرکت قطعه کار نسبت به

هد جوشکاری نیست. این فرآیند بهصورت ماشینی است و وقتی شروع میشود تا

انتها ادامه مییابد. با توجه به اینکه در طول فرآیند قوسی نداریم بنابراین

فرآیند بدون صدا و پاشش مذاب میباشد. نرخ رسوب زیاد باعث میشود که بتوان

اتصالات باضخامت زیاد را در تنها یک پاس جوشکاری و تکمیل نمود. کیفیت جوش

با این فرآیند بسیار مناسب بوده ، همچنین تابیدگی زاویهای هم در این

فرآیند نداریم.

همانطور که گفته شد این فرآیند با برقراری قوس الکتریکی بین نوک الکترود و

انتهای درز اتصال شروع میشود. در اثر حرارت ناشی از قوس الکتریکی فلاکس

(پودر) ذوب می شود. به سرعت یک لایه سرباره مذاب ایجاد میشود و قوس

الکتریکی قطع میشود و جریان جوشکاری از الکترود به درون سرباره مذاب هدایت

میشود. حرارت ایجاد شده در اثر مقاومت الکتریکی سرباره مذاب به اندازهای

هست که الکترود و لبههای کار را ذوب کند.

مجموع الکترود و لبه قطعه کار ذوب شده فلز جوش را میسازد که با پیشرفت

جوشکاری به سمت بالا تبدیل به فلز جامد میشود. این فرآیند بهصورت مستمر

ادامه می یابد و همواره فلز جوش مذاب روی فلز جوش جامد قرار دارد و بر روی

آن هم سرباره مذاب وجود دارد.

3- انواع روش کار:

دو روش اصلی برای جوش سرباره الکتریکی وجود دارد. در روش اول از یک مفتول

الکترود (Wire Electrode ) و یک نازل غیر مصرفی استفاده میشود که الکترود

به تنهایی وارد فلاکس مذاب شده و ذوب میشود. به این روش "روش معمولی" یا

Conventional Method گفته میشود.

روش دوم شبیه روش اول است با این تفاوت که نازل هم مصرف شونده است و همراه

الکترود وارد فلاکس مذاب میشود به این روش "نازل مصرف شونده " یا

Consumable Guide Method میگویند. در روش اول هد جوشکاری بهصورت عمودی

همراه با بالا آمدن حوضچه مذاب به بالا حرکت میکند اما در روش نازل مصرف

شونده هد جوشکاری ثابت بالای قطعه (حوضچه مذاب) قرار میگیرد و هر دو

الکترود و نازل با بالا آمدن فلز جوش و سرباره مذاب، ذوب میشوند. تصاویر

مربوط به هر دو روش در شکلهای زیرنشان داده شده است.

فرآیند جوشکاری سرباره الکتریکی با تکنیک نازل مصرف شونده:

شماتیک این فرآیند در شکل نشان داده شده است. در این فرآیند فلز جوش شامل

الکترود و نازل مصرف شونده میباشد. مفتول الکترود به همراه نازل تا انتها

وارد درز بین دو قطعه میشود. جریان جوشکاری از درون مفتول الکترود و نازل

عبور میکند.در این فرآیند نیازی به حرکت هد جوشکاری در زمان جوشکاری نیست.

کفشکهای نگهدارنده حوضچه مذاب بین دو قطعه میتواند حالتهای مختلفی

داشته باشد. جنس کفشکها میتواند مسی با سیستم آبگرد باشد که یا به اندازه

طول درز اتصال هستند و یا به صورتی هستند که بهصورت مقطعی حوضچه مذاب را

نگه داشته و همراه حرکت عمودی حوضچه مذاب به سمت بالا حرکت میکنند. حالت

دیگر این است که کفشکها از جنس فلز پایه هستند که در حقیقت به صورت پشت

بند(Backing) عمل میکنند و در نتیجه حرارت جوشکاری ذوب شده و متصل به دو

قطعه میشوند که در صورت نیاز پس از اتمام جوشکاری برداشته میشوند و یا سر

جای خود باقی میمانند.

همانطور که فرآیند جوشکاری پیش میرود فلز مذاب بههمراه سرباره مذاب به

سمت بالا حرکت میکنند و الکترود و نازل ذوب میشوند. نازل مصرف شونده

تقریباً حدود 5 تا 15 درصد حجم جوش را تشکیل میدهد. با توجه به اینکه نازل

حامل جریان جوشکاری است بایستی از دیوارههای اتصال عایق شود. با استفاده

از یک پوشش عایق بر روی نازل که این پوشش در ایجاد سرباره مذاب هم کمک

میکند میتوان این کار را انجام داد.

4- مزایا و محدودیتها:

فرآیند جوشکاری سرباره الکتریکی اغلب برای اتصالات مقاطع ضخیم در وضعیت

سربالا کاربرد دارد. یکی از مزایای بسیار خوب این فرآیند هزینه تمام شده کم

آن میباشد. این فرآیند همچنین نسبت به فرآیندهای جوشکاری قوسی مثل جوش

زیرپودری اقتصادیتر میباشد بهخصوص در مقاطع ضخیم.

مزایای این روش را میتوان بهصورت موارد زیر بیان نمود:

1. نرخ رسوب بالا تا حدود 20 کیلوگرم در ساعت

2. قابلیت جوشکاری مقاطع ضخیم تنها در یک پاس

3. عدم نیاز به پیش گرمایی حتی در مقاطع ضخیم

4. کیفیت جوش خیلی بالا

5. حداقل نیاز به آمادهسازی لبهها

6. فرآیند کاملاً اتوماتیک با کمترین میزان خستگی اپراتور

7. بدون نیاز به حرکت قطعه در حین کار

8. عدم وجود پاشش مذاب

9. مصرف فلاکس (پودر) بسیار کم در حدود 1 کیلوگرم به ازای هر 30 کیکوگرم جوش

10. حداقل زمان جوشکاری.

محدودیتهای این روش را میتوان بهصورت موارد زیر بیان نمود:

1. این فرآیند جوشکاری فقط برای فولادهای کربنی، کم آلیاژ و بعضی از فولادهای زنگ نزن کاربرد دارد.

2. قطعه کار حتماً بایستی در وضعیت سربالا قرار گیرد.

3. بعد از شروع جوشکاری بایستی تا انتها ادامه یابد و عیوب احتمالی گریز ناپذیر است.

4. این فرآیند برای ضخامتهای کمتر از 15 میلیمتر کاربرد ندارد.

5. جوشکاری قطعات با شکل پیچیده خیلی مشکل و یا شاید غیر ممکن باشد.

5- مواد مصرفی جوشکاری:

مواد مصرفی در فرآیند جوشکاری الکترواسلگ با نازل مصرف شونده شامل مفتول الکترود، فلاکس و نازل مصرف شونده میباشد.

5-1- الکترود:

الکترودهای مورد استفاده به دو صورت توپر و توپودری قابل کاربرد هستند.

سایزهای قابل استفاده 1.6 ، 2، 2.4 ، 3.2 و 4 میلیمتر میباشد که سایز 3.2

میلیمتر کاربرد بیشتری دارد. الکترودهای مورد استفاده برای جوش زیرپودری را

میتوان برای این فرآیند به کار برد.

5-2- فلاکس (پودر):

فلاکس جوشکاری نقش مهمی در این فرآیند بر عهده دارد هر چند که مصرف کمی

دارد. در طی فرآیند جوشکاری فلاکس علاوه بر محافظت از حوضچه مذاب نقشهای

مهم دیگری را نیز دارا میباشد. با توجه به اینکه حرارت مورد نیاز جوشکاری

ناشی از مقاوت الکتریکی سرباره مذاب میباشد، میزان هدایت الکتریکی سرباره

مذاب (فلاکس) تأثیر زیادی در این فرآیند دارد. اگر هدایت الکتریکی فلاکس

مذاب خیلی زیاد و مقاومت الکتریکی آن کم باشد، در نتیجه بین نوک الکترود و

سطح سرباره مذاب قوس الکتریکی بهوجود میآید و اگر مقاومت الکتریکی سرباره

خیلی زیاد و هدایت الکتریکی آن خیلی کم باشد جریان قطع شده و جوشکاری

متوقف میشود.

همچنین سیالیت سرباره مذاب باید به اندازه کافی باشد تا با گردش آن حرارت

به خوبی در کل درز اتصال توزیع شود. در صورتی که سرباره مذاب سیالیت کمی

داشته باشد، عیب ناخالصی سرباره (Slag Inclusion) در جوش بهوجود میآید و

اگر سرباره مذاب سیالیت زیادی داشته باشد، سرباره در فضاهای کوچک بین قطعه

کار و کفشک نفوذ پیدا کرده و حبس میشود.

در طی فرآیند مقدار کمی پودر (فلاکس) مصرف میشود. در شروع فرآیند مقدار

کمی پودر جهت شروع نیاز میباشد.در طی فرآیند مقداری از فلاکس بین کفشکها و

دو سمت جوش باقی میماند که بنابراین لازم است در طی فرآیند مقدار کمی

پودر جهت جبران کم شده ارتفاع سرباره اضافه شود.

5-3- نازل مصرف شونده:

وظیفه اصلی نازل هدایت الکترود به انتهای درز بین دو قطعه و هدایت جریان

الکتریکی می باشد. اما با توجه به ماهیت این روش، نازل هم ذوب شده و قسمتی

از فلز جوش میشود. جهت عایق شدن نازل از دیواره دو قطعه بایستی روکش عایق

بر روی نازل وجود داشته باشد. جنس نازل و روکش بایستی بهنحوی باشد که پس

از ذوب شدن از لحاظ متالورژیکی با فلز جوش و سرباره همخوانی داشته باشد.

6- طراحی اتصال:

در این فرآیند به طور کلی تنها یک طرح اتصال وجود دارد، که آن هم اتصال

سربه سر یا سپری با شیار مربعی میباشد. حالت های مختلف این طرح اتصال در

شکل زیر نشان داده شده است.

7- پارامترهای جوشکاری:

7-1- شدت جریان(آمپر):

شدت جریان جوشکاری متناسب با سرعت تغذیه سیم می باشد. وقتی از منبع تغذیه

با مشخصه ولتاژ ثابت استفاده می شود ، افزایش شدت جریان منجر به افزایش

سرعت تغذیه سیم و در نتیجه افزایش نرخ رسوب میشود.

وقتی جریان جوشکاری افزایش می یابد، عمق حوضچه مذاب افزایش می یابد . وقتی

از الکترود با قطر 3.2mm با شدت جریان کمتر از 400A استفاده می شود افزایش

آمپر منجر به افزایش پهنای جوش میشود. اما وقتی از همان الکترود 3.2mm با

جریان بیشتر از 400A استفاده می شود، افزایش آمپر منجر به کاهش پهنای جوش

می شود . برای الکترود قطر 3.2mm آمپراژ در حدود 500 تا 700 معمولا به کار

برده می شود .

7-2- ولتاژ:

ولتاژ جوشکاری نقش خیلی مهمی در این فرآیند دارد. تاثیر آن بر روی عمق

نفوذ در فلز پایه می باشد . اگر ولتاژ خیلی کم باشد ، بین نوک الکترود و

حوضچه مذاب قوس الکتریکی به وجود می آید و اگر ولتاژ خیلی زیاد باشد به علت

اینکه بین نوک الکترود و سطح سرباره قوس به وجود می آید فرآیند ناپایدار

شده که این حالت همراه با پاشش می باشد. ولتاژ در حدود 32 تا 55 ولت در این

فرآیند معمول میباشد .

7-3- فاصله بین دو قطعه کار (Root Opening):

حداقل فاصله بین دو قطعه کار به دلایل زیر نیاز میباشد:

• تشکیل سرباره به اندازه کافی

• فضای کافی جهت چرخش سرباره

• فاصله کافی جهت عبور نازل

زیاد بودن فاصله دو قطعه کار باعث مصرف الکترود بیش از حد شده و مقرون بهصرفه نیست همچنین احتمال عیب عدم ذوب را افزایش میدهد.

فاصله بین دو قطعه کار در حدود 20 تا 40 میلیمتر، بسته به ضخامت قطعه کار، معمول میباشد.

جدول زیر میتواند به عنوان راهنمای انتخاب پارامترهای جوشکاری به کار برده شود.

ولتاژ (V)شدت جریان (A)درز بین دو قطعه (mm)ضخامت قطعه کار (mm)

35-500-25-19

38-600-25-25

39-700-25-51

52-700-25-76

8- کاربرد در صنایع:

فرآیند جوشکاری الکترو اسلگ در تمامی کدها و استانداردها شناخته شده و

مورد تایید می باشد. بهعنوان مثال در استاندارد جوشکاری سازههای فولادی AWS

D1.1 ، ASME و API مورد تایید میباشد. این فرآیند در صنایع سازههای فلزی ،

ماشین سازی ، مخازن تحت فشار، کشتی سازی و ریختهگری کاربرد دارد. این

فرآیند در صنایع سازههای فلزی بهخصوص در اتصال استیفنر داخل ستون به دیواره

باکس کاربرد فراوانی دارد.

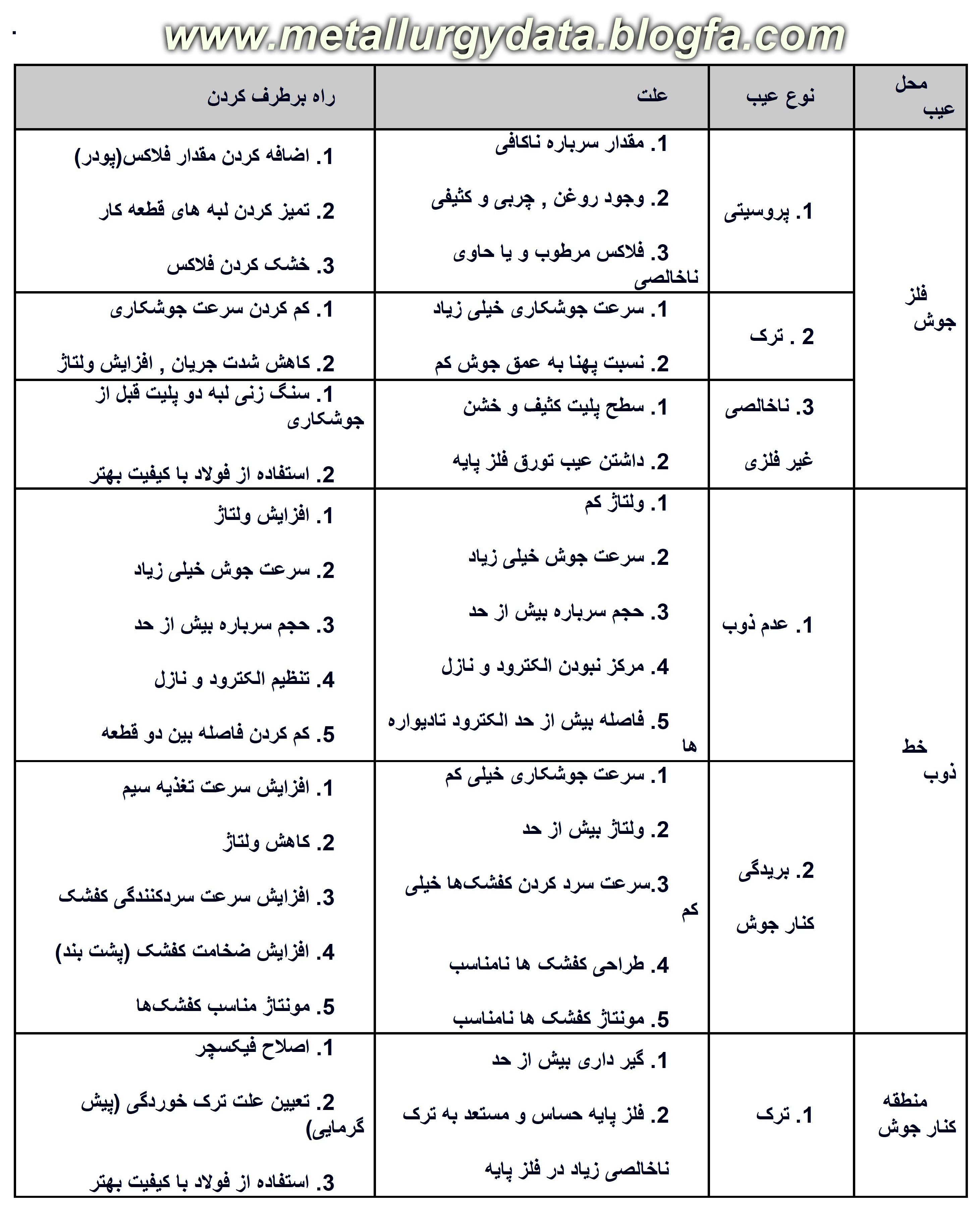

9- عیوب جوش الکترو اسلگ:

جوش

ایجاد شده با فرآیند الکترو اسلگ در شرایط مناسب دارای کیفیت بسیار خوب و

بدون ناپیوستگی میباشد. در حالتی که وضعیت جوشکاری مناسب نباشد میتواند

باعث وجود ناپیوستگی در جوش شود. بعضی از این ناپیوستگیها و روش کنترل آن

در جدول زیر آمده است

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصویر،فیلم تخصصی در خدمت شما می باشد.پاسخ به سئوالات و مشاوره رایگان با تجربه20 سال تحقیق و مطالعه در شاخه های مختلف متالورژی.

آماده معرفی طرح ها و واحدهای صنعتی موفق و نو آور بصورت ویدئو و متن در این مجموعه هستیم.

http://kiau.ac.ir/~majidghafouri

09356139741:tel

ghfori@gmail.com

با عرض تقدیر و تشکر از توجه و راهنمایی کلیه علاقمندان

با ctrl+f موضوعات خود را در متالورژی دیتا پیدا کنید

پیامرسان تلگرام: metallurgydata@

طبقه بندی موضوعی

-

متالورژی

(۵۴۶) -

متالورژی پودر

(۸۱) -

ریخته گری،مدلسازی،قالبگیری،سیستم راهگاهی،ایمنی

(۱۲۹) -

جوشکاری،لحیم کاری

(۹۵) -

ترمودینامیک،استخراج

(۳۶) -

فیلم ریخته گری،جوشکاری ...

(۹۳) -

سرامیک ، دیرگداز،کامپوزیت،شیشه

(۱۳۷) -

نانو،مواد پیشرفته،چوب،پلاستیک

(۲۴۵) -

فلزات

(۲۵۷) -

پوشش،آبکاری ،خوردگی،طلا

(۷۳) -

مقالات ISI

(۲۵) -

فیلم متالورژی

(۸۹) -

ساخت کوره و انرژی

(۸۵) -

شکل دادن فلزات ، آهنگری

(۷۷) -

هنر فلزات و مواد

(۲۶۰) -

نابجایی،استحاله فازی

(۱۸) -

تاریخ فلزات

(۴۹) -

آموزش زبان تخصصی متالورژی صنعت فولاد

(۱) -

متالوگرافی،خواص مکانیکی

(۶۷) -

عملیات حرارتی _ آنالیز مواد

(۷۵)

کلمات کلیدی

متالورژی

مواد

مواد پیشرفته

نانو

نانو تکنولوژی

ریخته گری

جوشکاری

پوشش

سرامیک

ایمنی

متالورژی پودر

فولاد سازی

سرامیک پشرفته

شکل دادن

فیلم

انرژی پاک

تاریخ فلزات

مهندسی مواد

شکل دهی فلز

هنر

فلز کاری

کوره القایی

هنر فلزات

فیلم متالورژی

نانو امولسیون

کامپوزیت

انرژی خورشیدی

متالوگرافی

متالورژی دیتا

هنر فلز کاری

بایگانی

- دی ۱۴۰۱ (۱)

- دی ۱۴۰۰ (۱)

- آذر ۱۴۰۰ (۱)

- آبان ۱۴۰۰ (۱)

- مهر ۱۴۰۰ (۱)

- اسفند ۱۳۹۹ (۱)

- بهمن ۱۳۹۹ (۳)

- دی ۱۳۹۹ (۱)

- مهر ۱۳۹۹ (۲)

- مرداد ۱۳۹۹ (۲)

- تیر ۱۳۹۹ (۲)

- خرداد ۱۳۹۹ (۳)

- بهمن ۱۳۹۸ (۴)

- دی ۱۳۹۸ (۲)

- آذر ۱۳۹۸ (۱)

- مهر ۱۳۹۸ (۳)

- شهریور ۱۳۹۸ (۳)

- مرداد ۱۳۹۸ (۳)

- تیر ۱۳۹۸ (۲)

- خرداد ۱۳۹۸ (۴)

- ارديبهشت ۱۳۹۸ (۴)

- فروردين ۱۳۹۸ (۳)

- اسفند ۱۳۹۷ (۱)

- بهمن ۱۳۹۷ (۳)

- دی ۱۳۹۷ (۲)

- آذر ۱۳۹۷ (۲)

- آبان ۱۳۹۷ (۱)

- مهر ۱۳۹۷ (۴)

- شهریور ۱۳۹۷ (۴)

- مرداد ۱۳۹۷ (۳)

- تیر ۱۳۹۷ (۳)

- خرداد ۱۳۹۷ (۲)

- ارديبهشت ۱۳۹۷ (۸)

- فروردين ۱۳۹۷ (۴)

- اسفند ۱۳۹۶ (۵)

- بهمن ۱۳۹۶ (۳)

- دی ۱۳۹۶ (۵)

- آذر ۱۳۹۶ (۶)

- آبان ۱۳۹۶ (۵)

- مهر ۱۳۹۶ (۶)

- شهریور ۱۳۹۶ (۸)

- مرداد ۱۳۹۶ (۵)

- تیر ۱۳۹۶ (۵)

- خرداد ۱۳۹۶ (۵)

- ارديبهشت ۱۳۹۶ (۱۲)

- فروردين ۱۳۹۶ (۸)

- اسفند ۱۳۹۵ (۷)

- بهمن ۱۳۹۵ (۹)

- دی ۱۳۹۵ (۷)

- آذر ۱۳۹۵ (۸)

- آبان ۱۳۹۵ (۸)

- مهر ۱۳۹۵ (۹)

- شهریور ۱۳۹۵ (۱۲)

- مرداد ۱۳۹۵ (۸)

- تیر ۱۳۹۵ (۱۵)

- خرداد ۱۳۹۵ (۱۷)

- ارديبهشت ۱۳۹۵ (۱۷)

- فروردين ۱۳۹۵ (۸)

- اسفند ۱۳۹۴ (۹)

- بهمن ۱۳۹۴ (۹)

- دی ۱۳۹۴ (۹)

- آذر ۱۳۹۴ (۱۲)

- آبان ۱۳۹۴ (۱۰)

- مهر ۱۳۹۴ (۹)

- شهریور ۱۳۹۴ (۹)

- مرداد ۱۳۹۴ (۱۵)

- تیر ۱۳۹۴ (۱۷)

- خرداد ۱۳۹۴ (۲۱)

- ارديبهشت ۱۳۹۴ (۱۹)

- فروردين ۱۳۹۴ (۱۷)

- اسفند ۱۳۹۳ (۲۰)

- بهمن ۱۳۹۳ (۱۸)

- دی ۱۳۹۳ (۲۰)

- آذر ۱۳۹۳ (۲۱)

- آبان ۱۳۹۳ (۲۱)

- مهر ۱۳۹۳ (۲۰)

- شهریور ۱۳۹۳ (۲۳)

- مرداد ۱۳۹۳ (۲۲)

- تیر ۱۳۹۳ (۲۱)

- خرداد ۱۳۹۳ (۱۵)

- ارديبهشت ۱۳۹۳ (۲۰)

- فروردين ۱۳۹۳ (۱۰)

- اسفند ۱۳۹۲ (۱۵)

- بهمن ۱۳۹۲ (۱۹)

- دی ۱۳۹۲ (۱۷)

- آذر ۱۳۹۲ (۲۰)

- آبان ۱۳۹۲ (۱۸)

- مهر ۱۳۹۲ (۱۳)

- شهریور ۱۳۹۲ (۱۱)

- مرداد ۱۳۹۲ (۷)

- تیر ۱۳۹۲ (۸)

- خرداد ۱۳۹۲ (۸)

- ارديبهشت ۱۳۹۲ (۸)