Oxygen – Fuel Welding

Oxy – Acetylen Welding)OAW)

جوشکاری

اکسی گاز یکی از روشهای جوشکاری قدیمی بوده که به دلیل خصوصیات منحصر به

فرد خود هنوز در صنعت دارای کاربرد وسیعی می باشد. جوشکاری اکسی گاز به هر

نوع احتراق گاز سوختنی با اکسیژن که به عنوان یک منبع گرمایی برای جوشکاری

باشد، اطلاق می گردد. در این روش با استفاده از شعله حاصل از سوختن گاز

سوختنی با اکسیژن که در سر مشعل ایجاد می شود, جهت ذوب فلز پایه و سیم جوش

استفاده می گردد. در این روش گاز سوختنی با اکسیژن به نسبت مناسب وارد

محفظه اختلاط مشعل شده و پس از مخلوط شدن از سر نازل مشعل خارج شده و محترق

می شود. حرارت حاصل از سوختن گازها در صنعت دارای کاربرد گوناگونی می باشد

که عبارتند از: 1 - جوشکاری, 2- لحیم کاری نرم و سخت, 3 - برش کاری,4-

شیار زنی, 5- صافکاری, 6- پیشگرم کردن, 7- تمیزکاری سطوح, 8- فلزپاشی, 9-

سخت کاری

مزایای جوشکاری اکسی گاز:

١. تجهیزات آن ساده و ارزان قیمت می باشد.

٢. قابل حمل و نقل می باشد.

٣. برای جوشکاری ورقهای نازک, لوله های جدار نازک و لوله های با قطر کم مناسب است.

۴. امکان لحیم کاری نرم و سخت وجود دارد.

۵. درجه رقت آن کم است (Dilution)

معایب جوشکاری گاز:

1. سرعت جوشکاری کم است.

٢. حرارت ورودی به قطعه بالا است.

٣. جوشکاری ورقهای ضخیم به جز در کارهای تعمیراتی مقرون به صرفه نمی باشد.

۴. خطر پس زدن شعله و امکان انفجار وجود دارد.

۵. همه نوع فلز را نمی توان با این روش جوشکاری نمود.

گازهای مورد استفاده در جوشکاری اکسی گاز:

گازهای مصرفی به دو دسته تقسیم می شوند.

١. گاز سوختنی

٢. گاز عامل اشتعال

-1 گازهای سوختنی:

گازهای سوختنی که برای جوشکاری مورد استفاده قرار می گیرد, باید دارای خصوصیات ذیل باشد:

١. دمای شعله حاصل بالا باشد

٢. سرعت احتراق زیاد باشد

٣. انرژی حرارتی بالایی تولید نماید.

۴. دارای کمترین اثر مخرب بر روی جوش باشد.

۵. تهیه آن ساده و ارزان باشد.

در

بین گازهای موجود, گاز استیلن دارای همه خصوصیات ذکر شده می باشد و بیشتر

در جوشکاری مورد استفاده قرار می گیرد. گازهای دیگر نظیر پروپان, گاز

طبیعی, گاز متیل استیلن, پروپادین, پروپیلن و ... دمای بالایی تولید می

نمایند.

ولی

سرعت احتراق آنها پائین می باشد. بعضی از گازها نیز در نسبت مناسب تنظیم

شده و برای سوختن دارای خاصیت اکسیدکنندگی برای جوش میباشند. گازهای فوق

برای برشکاری و لحیم کاری و همچنین کارهایی که نیاز به نرخ انتقال حرارتی

بالایی نمی باشد مورد استفاده قرار می گیرند.

گاز استیلن C2H2

گاز

استیلن با فرمول شیمیائی C2H2 یک گاز هیدروکربنی می باشد که درصد وزنی

کربن آن بیشتر از گازهای هیدروکربنی دیگر است.این گازها بدون رنگ و سبکتر

از هوا بوده و دارای بوی نامطبوعی می باشد. بد بو بودن آن به دلیل وجود

ناخالصیهایی نظیر سولفور هیدروژن و فسفر هیدروژن می باشد. گاز استیلن را از

تماس آب بر روی سنگ کاربید به دست می آورند.

طرز تهیه کاربید کلسیم (سنگ کاربید) C2Ca

کاربید

کلسیم با نام تجاری سنگ کاربید, ماده اولیه تولید گاز استیلن برای مصارف

جوشکاری و برشکاری محسوب می شود. این ماده را از ترکیب کک (C) با اکسید آهک

(CaO) تولید می نمایند. عمل ترکیب این مواد در کوره ها قوس الکترونیکی

ویژه در دمای 3000 درجه سانتیگراد صورت میگیرد. فعل و انفعال شیمیائی حاصل

به صورت ذیل می باشد.

در

پایان واکنش, کاربید کلسیم به صورت مذاب به داخل بوته های ویژه ریخته شده و

پس از سرد شدن, آن را آسیاب نموده و در اندازه های مختلف درشبکه های آب

بندی شده, به بازار عرضه می شود.

کاربید

کلسیم به شدت جاذب آب است و به محض رسیدن مختصری رطوبت به آن گاز اسیتیلن

متصاعد می شود. حتی رطوبت هوا هم با سنگ کاربید, گاز استیلن تولید می

نماید.

هر

کیلوگرم سنگ کاربید در صورت خالص بودن 350 لیتر گاز استیلن تولید می نماید

ولیکن به دلیل همراه بودن با برخی ناخالصیها این مقدار تا 250لیتر کاهش می

یابد.

2- گاز عامل اشتعال

همه

مواد برای سوختن نیاز به گاز اکسیژن دارند, به طوری که بدون اکسیژن هیچ

عمل سوختنی انجام نمی شود. در هوای اتمسفر 21 % حجمی اکسیژن وجود دارد. گاز

اکسیژن را به صورت خالص برای مصارف جوشکاری و برشکاری مورد استفاده قرار

می دهند.

کپسول اکسیژن:

از

آنجائیکه اکسیژن با فشار بالایی در داخل کپسول ذخیره می گردد, لذا برای

ساخت کپسول اکسیژن از فولادی با استحکام 80kg/mm2 استفاده می گردد. این

کپسولها از طریق اکستروژن تهیه شده و بدون درز می باشند. ضخامت دیواره

کپسول در حدود 8 تا 9 میلیمتر و ارتفاع آن 1800 میلیمتر می باشد. وزن خالی

کپسول 75 کیلوگرم و گنجایش آن معادل 40 لیتر آب می باشد -البته کپسولهایی

با ظرفیت بیشتر و کمتر نیز وجود دارد-. در قسمت پایین کپسول یک حلقه تبدیل

دایره به مرجع وجود دارد که جهت جلوگیری از غلطیدن کپسول در حالت خوابیده

می باشد. به منظور محاسبه حجم گاز موجود در کپسول می توانید فشار کپسول را

در حجم کپسول ضرب نمایید.

150×40=6000lit = 6m3

کپسول استیلن:

کپسول

استیلن از ورق فولادی و به روش جوشکاری ساخته می شود. به دلیل فشار کمتر

گاز استیلن, ضخامت دیوار کپسول در حدود 4 تا 5 میلیمتر می باشد. متراکم

کردن گاز استیلن در فشار بالای 2Bar بسیار خطرناک بوده و امکان انفجار وجود

دارد. برای ذخیره سازی بیشتر گاز استیلن در فشار بالاتر, آن را در داخل

مایع استن حل می نمایند.

مایع

استن می تواند تا 25 برابر حجم خود گاز استیلن را در خود حل نماید. برای

توزیع یکنواخت مایع استن در داخل کپسول و انحلال بهتر گاز استیلن, داخل

کپسل استیلن از مواد اسفنجی شکل پر شده است. درصد تخلخل این مواد در حدود

80 تا 70 درصد می باشد. کپسول گاز استیلن باید همیشه به صورت ایستاده مورد

استفاده قرار گیرد تا مایع استن از داخل کپسول خارج نگردد.

حجم گاز استن در حالت پر برابر است با:

V=16×25×15=6000lit

فشار کپسول=قابلیت انحلال=لیتر استن

از

آنجائیکه گاز به صورت حل شده در داخل کپسول می باشد, حجم گاز باقیمانده

کپسول استیلن را نمی توان دقیقاً محاسبه نمود. به طور تقریبی می توان حجم

کپسول را در فشار و عدد ثابت 10 ضرب نمود و مقدار گاز را محاسبه نمود. به

عنوان مثال: ظرفیت کپسول 40 لیتر, فشار باقیمانده 8bar

گاز استیلن موجود در کپسول :

حجم گاز موجود= 40×8×10=3200lit

رابطه فشار با دمای گاز:

فشار گاز داخل کپسول با افزایش دمای محیط, زیاد شده و با حذف کاهش دمای محیط, کم می شود.

مقدار مجاز گاز خروجی از کپسولهای اکسیژن و استیلن:

مقدار خروجی گاز استیلن در یک ساعت نباید از حد زیر بیشتر باشد.

الف) 900 تا 1000 لیتر در ساعت برای زمان خیلی کم.

ب) 500 تا 600 لیتر در ساعت به صورت مداوم.

در غیر اینصورت باعث خروج مایع استن به همراه گاز خروجی می گردد.

مقدار

مجاز خروج گاز اکسیژن بین 1200 تا 1500 لیتر در ساعت می باشد. در خروجی

بالاتر امکان یخ زدگی رگلاتور اکسیژن وجود دارد. در مواقعی که نیاز به حجم

گاز مصرفی بالاتر می باشد از سیستم سانترال استفاده می شود. در این سیستم

برای هر نوع گاز(اکسیژن یا استیلن) دو سری کپسول در قسمت چپ و راست زمانیکه

گاز در یک طرف مصرف شد, شیر آن طرف بسته شده و شیر طرف دیگر باز شده و گاز

برای مصرف وارد سیستم می گردد.

مشعل جوشکاری:

وظیفه

مشعل جوشکاری این است که گاز اکسیژن و گاز سوختنی را به میزان معینی با هم

مخلوط نموده و آن را با سرعت بیشتر از سرعت احتراق گاز از سر مشعل خارج

سازد.

مشعل جوشکاری از قسمتهای ذیل تشکیل شده است:

١. شیرهای اکسیژن و استیلن

٢. دسته مشعل

٣. لوله اختلاط

۴. نازل

دو نوع مشعل جوشکاری وجود دارد. نوع اول مشعلهای انژکتوری یا فشار ضعیف و نوع دوم مشعل فشار مساوی می باشد.

مشعل انژکتوری:

انژکتور

در قسمت وسط دارای سوراخ ریزی می باشد که از آن اکسیژن با فشار 205 تا 3

بار خارج می شود و در اطراف انژکتور سوراخهایی تحت زاویه برای ورود گاز

استیلن با فشار کم(حدود نیم بار) تعبیه شده است. خروج گاز اکسیژن از سوراخ

وسط انژکتور و وارد شدن آن در فضایی بزرگتر, ایجاد خلأ نموده و گاز استیلن

را با خود به درون محفظه اختلاط می کشد و پس از اختلاط گاز اکسیژن و استیلن

در محفظه اختلاط از سر نازل برای احتراق خارج می شود.

مشعل فشار قوی یا فشار مساوی

در

این نوع مشعل گاز اکسیژن و استیلن تقریباً با فشار مساوی در حدود 0.1 تا 1

بار وارد محفظه اختلاط می گردد. در این مشعل اکسیژن از سوراخ وسط خارج شده

و گاز سوختنی از چند سوراخ در اطراف تحت زاویه جهت اختلاط بهتر وارد می

شود و سپس از سر نازل خارج می شود.

نازل مشعل(سر پیک):

انتخاب

مناسب سر بیک به قدرت شعله مورد نیاز بستگی دارد. که به نوع فلز, ضخامت

فلز و نوع تکنیک جوشکاری (پیش دستی, پس دستی) مرتبط می باشد.

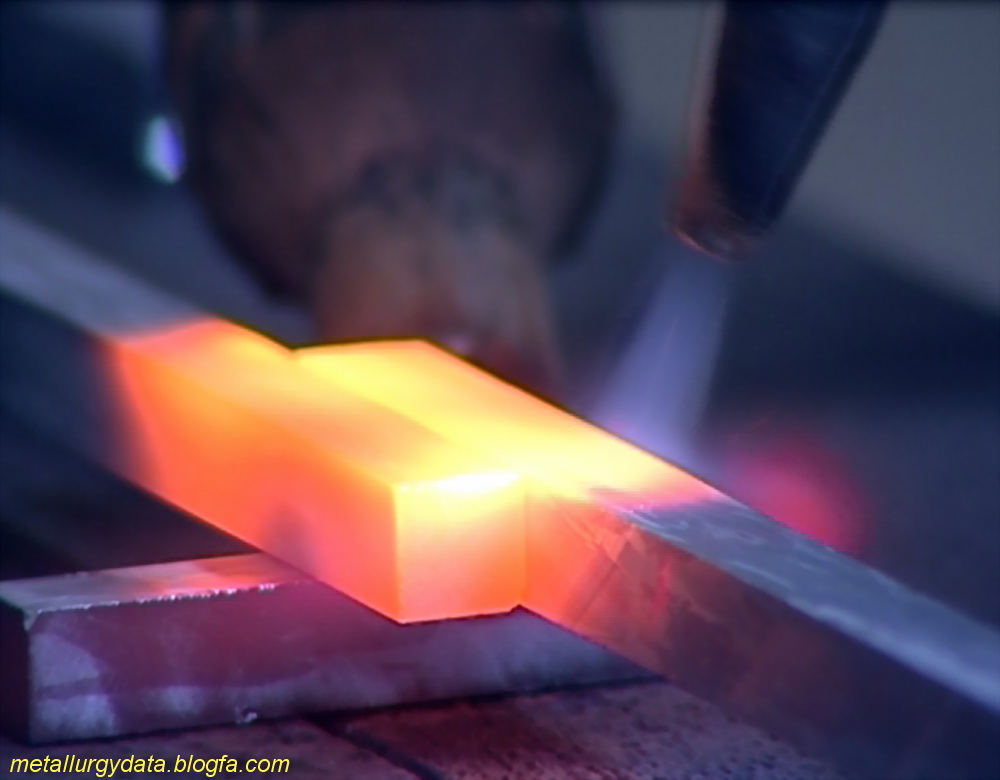

انواع شعله در جوشکاری گاز:

بسته

به میزان گاز سوختنی به گاز اکسیژن, شعله های مختلفی حاصل می شوند که

عبارتند از شعله احیاء کننده, شعله اکسید کننده و شعله خنثی.

شعله احیاء کننده:

چنانچه

نسبت گاز سوختنی به گاز اکسیژن کمتر از یک باشد شعله حاصل احیاءکننده بوده

و به صورت یک هاله اضافه تر در جلوی هسته آبی مشخص می گردد.

در این شعله مقداری کربن و هیدروژن نسوخته وجود دارد که می تواند باعث افزایش کربن در جوشکاری فولاد گردد.

کاربرد شعله احیاءکننده:

از شعله احیاءکننده قوی برای عمل روکش کاری سخت بر روی فولادها استفاده می گردد.

از

شعله احیاءکننده ضعیف تر برای لحیم کاری و جوشکاری آلومینیوم و دیگر فلزات

غیرآهنی استفاده می گردد. استفاده از این شعله در مواقعی است که وجود کمی

اکسیژن در شعله می تواند مشکل ساز باشد.

شعله اکسیدکننده:

چنانچه

نسبت گاز سوختنی به گاز اکسیژن کمتر از یک باشد شعله حاصل اکسیدکننده می

باشد در این شعله مقداری اکسیژن اضافه تر وجود دارد که جوشکاری با آن می

تواند باعث اکسید شدن فلز جوش گردد. هسته آبی در شعله اکسیدی روشنتر بوده و

نوک آن تیزتر می باشد.

کاربرد شعله اکسیدکننده:

شعله اکسیدی قوی برای جوشکاری برنج و آلیاژهایی روی استفاده می گردد.

از شعله اکسیدی ضعیفتر برای جوشکاری فلزاتی که دارای روکش روی می باشند, استفاده می گردد.

نحوه تنظیم شعله احیاءکننده از شعله خنثی:

در شعله خنثی با افزایش مقدار گاز سوختنی و یا کاهش گاز اکسیژن می توان شعله احیاء را ایجاد نمود.

نحوه تنظیم شعله اکسیدی از شعله خنثی:

در شعله خنثی با افزایش مقدار گاز اکسیژن و یا کاهش گاز سوختنی می توان شعله اکسیدی را تنظیم نمود.