با توجه به پیشرفت بشر و نیاز به مواد با قابلیت های بهتر و چندگانه مبحث پوشش دهی مطرح شد.پوشش دهی در واقع تغییر ویژگی سطح ماده با درون ماده است. امروزه از پوشش دهی برای جلوگیری از خوردگی ،سخت کردن سطحی،نرم کردن سطح، تغییر رنگ ، زیبایی ،انرژیهای نو و انتقال حرارت استفاده میشود. موضوع این مقاله در مورد سخت کردن سطحی فولاد کم کربن است . سخت کردن سطحی برای موادی استفاده می شود که قطعه باید سخت باشد در حالی که شکننده نباشد ماننده چرخ دنده که نیاز به مقاومت به سایش در کنار چقرمگی بالا دارد.

اهداف :

اضافه کردن بور (Boronizing فراینده سخت کردن سطحی) به صورت ترمو - شیمیایی است. در این فرایند اتم های بور داخل فلزپایه (فولاد) پراکنده می شوند و با ایجاده لایه سطحی بوراید (Borid) روی سطح سبب سختی آن می شود .

فرایند برایدینگ برای انواع فولاد قابل استفاده است برای این فرایند باید فولاد مورد نظر در دمایی بین 1000 تا 700 درجه سانتی گراد قرار بگیرد تا ضخامت لایه بوراید به μΜ 300_20 برسد. برای اکثر فلزات می توان ازفرایند برایزینگ استفاده کرد ولی برای فلزاتی مثل آلومینیوم و منیزیم به خاطر دمای ذوب پایین و برای مس هم بخاطر تشکیل فاز ناپایدار نمی شود استفاده کرد.

بوردهی برای آهن (کربن حل شده زیر 0.022 درصد )

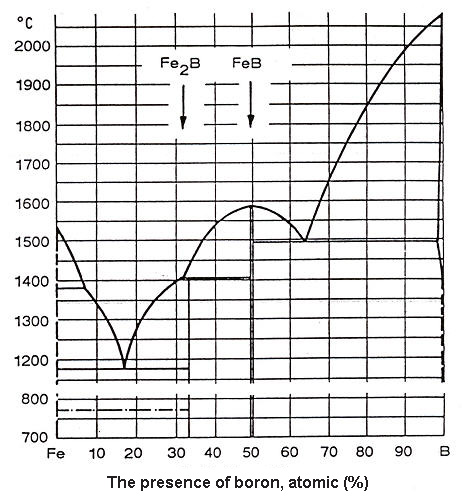

لایه ی دارای بور در فلزات تک فاز (مثل آهن)و دو فاز(فولاد) می تواند شکل بگیرد . با رجوع به دیاگرام فازی fe-b می توان دریافت که لایه ی بوردی شده که بصورت بک فاز است ازfe2b تشکیل شده است .

این در حالی است که در مناطق دو فازی ، فاز داخلی از Fe2B و فاز خارجی از FeB در واقع شکل فصل مشترک دانه های بوردهی شده با زمینه ، بصورت لبه ی اره است که در شکل نشان دادهشده است .ساختار اره ای شکل با توجه به تبعیت از فاز داخل Fe2Bبه بهبود خواهی مکانیکی کمک می کند .

در واقع فاز Fe2B تنش فشاری بسیار شدید و فاز FeB تحت تنش کششی بسیار شدید تشکیل می شوند.

تنش باقی مانده از این دو فاز می تواند شرایط ایجاد ترک را فراهم کند .

این ترک تشکیل شده می تواند باعث پوسته پوسته شدن و پس از آن جدایی لایه ی دو فازی از فلز پایه گردد .

برای کاهش دادن این ترک های ایجاد شده از فرایند آنیلینگ در دو دمای مختلف برای دو هدف مختلف استفاده می شود .

پس از انجام فرایند برادینگ بدلیل ایجاد تنش پسماند در سطح قطعه باید آنیل انجام گیرد تا با این کار فازهای FeB وFe2B پایدار شوند.

انجام آنیل در دمای خاص دیگر موجب تبدیل Fe2B به FeB می شود . که با این کار میزان Fe2B افزایش می یابد .

نکته : دمای آنیل همیشه از دمایی که در آن بوردهی انجام شده کمتر است اگر پس از بور دهی ترک ایجاد نشود در هنگام ایجاد شوک های حرارتی و یا مکانیکی ظاهر می شود .

فرآیند آنیل کردن دقیقا پشت سر بوردهی انجام می شود تا فرصت ایجاد ترک فراهم نشود .

مشکل دیگر این است که FeB از Fe2B شکننده تر است .

در نتیجه تشکیل Fe2B به FeB ترجیح داده می شود فرایند آنیل برای کاهش FeB و افزایش Fe2B هم بکار میرود .در ضمن با کنترل دما ، زمان ، و ... ویژگی های شیمیایی پودر مورد استفاده برای بورایزینگ هم می توان ایجاد fe2b و FeB را به حد مطلوب رساند .

ویژگی های Fe2B و FeB در مورد فلزات غیر از فولاد :

این روش بیشترین کاربرد را دارد .به خاطر اثر مطلوب و سادگی در انجام . در این روش قطعی مورد نظر را داخل پودر میکس شده می گذاریم که پودر از موادی به شرح زیر تشکیل شده .

قطعه کاملا تمیز شده و عاری از هر گونه از موادی روی سطح که از نفوذ جلوگیری می کنند را در میکس شده می گذاریم . عملیات حرارتی در کوره در دما و زمان از پیش تعن شده شروع می شود . زمان و دما پارامتر های بسیار مهمی در این فرآیند هستند .پس از انجام فرایند در دمای تعیین شده دمای کوره باید به دمای محیط برسد و قطعه از پودر جدا شود در این حالت بدلیل بالا بودن دمای قطعه سطح و تاثیر مخرب اکسیژن بر فرآیند در این دما باید قطعه تحت گاز های محافظ مثل ارگون نیتروژن یا هیدروژن به دمایی زیر 300 سانتی گراد برسد بعد از این فرایند پودر قابلیت استفاده تا 5-6 بار دیگر را دارد و می توان بعد از این تعداد با پودر جدید به نسبت 20-50% ترکیب شود .

ریز ساختار B-cr –Fe ,B-Mo-Fe ,B-w-Fe ,b- nb –Fe, B –ta –Fe پوشش داده شده

رابطه بین شعاع اتمی –ضریب نفوذ – ضخامت لایه ی پوشش برای انتخاب

فصل دوم از روی جدول تناوبی عناصر ، گروه های vib و vb شبیه هم هستند .آن چیزی که ضریب نفوذ با تغییر اندازه اتم تغییر می کند اتم عنصر در همان گروه vb یا vib با سایز اتمی بزرگتر ضریب نفوذ کمتری دارد .

برای

مثال : اتم کروم با اتم کوچکتر 1.249 انگستروم صریب نفوذ بالاتری نسبت به

تنگستن با اندازه اتم 1.376 اتگستروم در همان گروه دارد و قطعات سرعت نفوذ

اتم های تنگستن در سطح فولاد بسیار کمتر از کروم در فولاد مشابه است.

فلزات مقاوم ،تیتانیوم ،نیکل،کبالت و آلیاژهایشان می توانند تحت تکنیک هایی

خاص بوردهی گازی و یا پلاسما مورد بوردهی قرار بگیرند. در عوض تکنیک های

قراردادی بوردهی فرایندهای حمام نمک و پودر بورونایزنگ غیر قابل انجام

هستند برای فلزهایی مثله تیتانیوم بخاطر وجود اکسید در سطح و میزان مقاومت

به خوردگی و فعال کننده را می شود از دلایل بلا استفاده بودن این روش ها

برای این فلزات خواند بهر حال عملیات حرارتی برای فلزارت مقاوم مثل

تیتانیوم تحت شرایط ویژه مثل خلا بالا و اتمسفر آرگون با خلوص بالا انجام

بگیرد یا با گاز برای فلزات مقاوم فرایند در دمای بالای 1000 درجه ی سانتی

گراد طراحی میشود در حدود 10-15 ساعت .

لایه ی بوردهی شده در این حالت به ضخامت 50 میکرو متر میرسد .

فرایند بور دهی در حالت مایع :فرایند بوردهی توسط حمام نمک یا بوسیله ی

پودر انجام میشود با استفاده از بوراکس که بیشتر آن را نمک ذوب شده ی Na2B4O7))همراه

یا بدون جریان الکتریکی در دمای بالای 900 درجه ی سانتی گراد این روش برای

فلزارت با شکل های پیچیده مناسب است .قطعات بعد از خارج شدن از حمام نمک

باید از شوک حرارتی محافظت گردند به زبان دیگر اعوجاج یا ترک خوردن اتفاق

میفتد .بعد ازانجام فرایند باید تمام مواد به نحوی از سطح قطعه پاک شوند که

موجب صرف وقت و هزینه میشود .بیشتر بخاطر اینکه گرانروی مایع تغییر میکند و

مواد داخل آن هم گران است .

بوردهی در فولاد با درصدهای مختلف کربن :

در زیر ساختار اره ای شکل فصل مشترک بخش بوردهی شده ی سطح را مشاهده

میکنید .در واقع با افزایش درصد عناصر آلیاژی در فولاد میزان نفوذ بور در

سطح کاهش میابد.عناصر آلیاژی بجز نیکل ،کروم ،کبالت و منگنز که نفوذ بور را

در سطح به تاخیر میندازد .این عناصر مکان و میزان ........FeB را تحت تاثیر قرار میدهد.