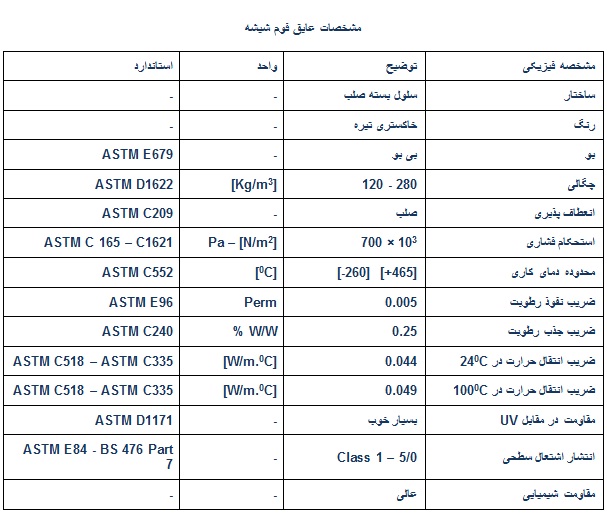

عایق های فوم شیشه (Foam Glass – Cellular Glass)

استاندارد: ASTM C552

فوم

شیشه، عایق صلب، غیر قابل اشتعال، غیر قابل نفوذ، غیر ارگانیک و حالت

پایداری از شیشه می باشد. این نوع عایق با جکتینگ و بدون آن عرضه می شود که

در صورت استفاده در فضای باز، استفاده از جکتینگ اجباری است.

معمولا

در پروسه ساخت فوم شیشه، در ابتدا چند بلوک کوچک با چسب به هم متصل می

شوند و یک بیلت را شکل می دهند که بعدا بیلت به شکل لوله یا اشکال دیگر

تبدیل میشود. چسب های مورد استفاده بسته به رنج دمای کارکرد نهایی متنوع

هستند. بسته به کاربری های مختلف، استفاده کننده از این نوع عایق ها، باید

مطابق استاندارد یا به سفارش تولید کننده، چسب مناسب را انتخاب کند.

کاربری عایق های فوم شیشه

-عایق کاری مخازن، لوله ها و تجهیزات و خطوط فرآیندهای بسیار سرد و برودتی (Cryogenic)

-مناسب عایق کاری در شرایط روباز و یا زیرزمینی

-مناسب برای عایق کاری خطوط لوله بخار و فرآیندهای گرم

-مناسب برای عایق کاری فرآیندهایی که دما در آنها به طور نوسانی از گرم به سرد و سرد به گرم تغییر میکند

-مناسب برای مصارف صنعتی و ساختمانی

مزایای فوم شیشه

-پایداری بسیار بالا

-سازگاری بسیار خوب با محیط زیست

-مقاومت بسیار بالا در مقابل نفوذ بخار و رطوبت

-مقاومت بسیار خوب در مقابل حلال های شیمیایی و بسیار از مواد صنعتی

-فوم شیشه را می توان از بازیافت شیشه های استفاده شده و شکسته شده، تولید نمود

-استحکام فشاری بسیار بالا

-مقاوم در مقابل آتش سوزی و عدم انتشار گازهای سمی

-دامنه دمایی کاری وسیع که امکان استفاده از فوم شیشه را در شرایط بسیار متنوع فراهم می کند

-پایداری ابعادی بسیار خوب

-مقاومت در مقابل آلودگی های قارچی و بیولوژیکی

معایب فوم شیشه

-صلبیت بسیار بالا به طوری که نمی توان آن را در فضاهای پیچیده و یا تنگ قرار داد و حتما باید آن به شکل دلخواه برید

-فوم شیشه می تواند ساینده باشد، بنابراین باید در نصب آن دقت کافی اعمال شود تا از تماس فشاری آن با پوشش های مختلف جلوگیری شود.

-به

دلیل اینکه فوم شیشه در ایران تولید نمی شود و عمدتا وارداتی است و به

خصوص به دلیل اینکه فوم شیشه معمولا به شکل های از پیش ساخته شده جایی که

قرار است عایق شود، تولید می شود، تهیه آن دشوار و زمان بر است.

-هزینه آن نسبت به دیگر عایق ها، بالاتر است.

-به

دلیل اینکه صلب بودن ساختار فوم شیشه و عدم واکنش با مواد شیمیایی، این

نوع عایق درزگیر نداشته و حتما باید به همراه پوشش های محافظ خارجی استفاده

شود.

تولید فوم شیشه

فوم

شیشه برای اولین بار در دهه 30 قرن بیستم در روسیه ابداع و ساخته شد و در

ابتدا به عنوان یک ماده سبک برای شناورها طراحی شده بود ولی بعدا مشخص شد

که خواص عایق حرارتی و صوتی بسیار خوبی دارد. در سال 1946، برای اولین بار

از فوم شیشه به همراه بلوک های بتونی به عنوان عایق حرارتی در ساختمان سازی

استفاده شد. این تجربه بسیار موفق بود به طوری که در مدت کوتاهی فوم شیشه

به عنوان یکی از بهترین عایق های حرارتی در دنیا شناخته شد.

نحوه

تولید فوم شیشه به این صورت است که پودر ساییده شده شیشه به همراه یک ماده

گازآور مانند ذغال سنگ آسیاب شده، به درون قالب فلزی که با کائولین پوشش

دهی شده است، ریخته می شود. قالب به شکل بلوک عایق مورد نظر طراحی شده است.

سپس قالب به درون کوره با دامی تقریبی 10000C وارد می شود. حرارت زیاد

پودر شیشه را ذوب کرده و همچنین در اثر سوختن ذغال سنگ گازهایی تولید می

شوند. خروج گازها از مذاب شیشه، باعث بوجود آمدن ساختار سلولی شیشه می شود.

پس ا ز کوره، قالب به مرحله سردسازی آرام می رسد. هرچه سرعت سرد شدن کمتر

باشد، یکنواختی و همگونی ساختار سلولی شیشه بهبود می یابد. پس از سرد شدن

کامل شیشه، بلوک ها از قالب خارج شده و در صورت نیاز با اره به ابعاد نهایی

بریده می شوند و سپس بسته بندی می گردند.

ساختار

شیمیایی فوم شیشه نزدیک به 100% مشابه ساختار شیمیایی شیشه معمولی است و

به همین دلیل کاملا صلب است و تفاوت اصلی آن، وجود ساختار سلولی بسته است.

رنگ تیره فوم شیشه به خاطر کربن موجود در ماده گازآور (ذغال سنگ) است. فوم

شیشه را می توان کاملا از شیشه های بازیافتی تولید کرد.