سیالون

ها نام عمومی خانواده ی بزرگی از آلیاژهای سرامیکی بر پایه ی سیلیسیم

نیترید هستند. این مواد به طور جداگانه و هم زمان در بریتانیا( در دانشگاه

Newcastle-upon-Tyne ، بوسیله ی Jack و Wilson) و ژاپن ( بوسیله ی Oyama)

کشف شدند. این را به خوبی می دانید که سیلیسیم نیترید یک ماده ی دارای

پیوند کوالانسی است و دارای ساختار هگزاگونال است. این ماده می تواند دارای

دو شکل اصلاح شده ی کریستالوگرافی باشد که به آنها فرم آلفا و بتا می

گویند. هر دوی این ساختارها بر اساس تتراهدرال های Si3N4 ساخته شده اند که

گوشه های خود را به اشتراک گذاشته اند. ساختار فرم بتای این ماده بوسیله ی

تکرار صفحات ABAB… تولید شده اند که خود این صفحات نیز از اتم های نیتروژن و

سیلیسیم ساخته شده اند. این ساختار منجر به تولید کانال های پیوسته ای می

شوند که با جهت c موازی اند( شکل 1).

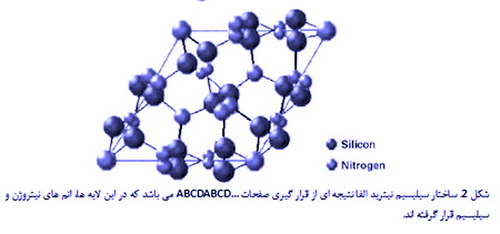

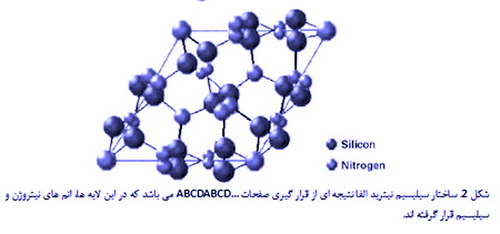

به هر حال ساختار فرم آلفای این ماده از قرارگیری صفحات ABCDABCD… ساخته شده اند. در این مواد کانال ها بسته هستند و بنابراین دو سایت درون شبکه ای بزرگ در هر واحد سلولی وجود دارد که کاتیون ها می توانند در این مکان ها قرار بگیرند( شکل 2). پارامترهای سلول واحد برای فرم آلفابرابر با a=7.818 A° وA° C= 4.591 می باشد. این پارامترها برای فرم بتای این ماده برابر با a= 7.595 A° و C=2.9023A° می باشد. دو فاز سیالونی مهم که در سرامیک های مهندسی مورد استفاده ی بیشتری دارند، عبارتند از آلفا سیالون و بتا سیالون. این مواد محلول های جامد بر پایه ی ساختارهای اصلاح شده ی فرم های آلفا و بتا سیلیسیم نیترید هستند. در حالتی که تنها یکی از این فازها وجود داشته باشند، فرم بتای سیالون دارای تافنس ( 7-8 MPa )، استحکام و رسانایی گرمایی بالاتری است. به عبارت دیگر، فرم آلفا سیالون

دارای سختی استثنایی ( حدود 20 GPa)است اما در مقایسه با فرم بتا، تافنس و

استحکام خوبی ندارد( 3-4 MPa

)، استحکام و رسانایی گرمایی بالاتری است. به عبارت دیگر، فرم آلفا سیالون

دارای سختی استثنایی ( حدود 20 GPa)است اما در مقایسه با فرم بتا، تافنس و

استحکام خوبی ندارد( 3-4 MPa  ). برای ترکیب نمودن مزیت های این فازها، کامپوزیت های SiAlON ی توسعه

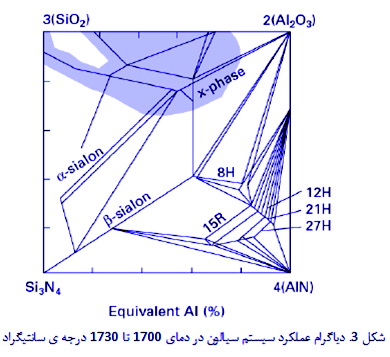

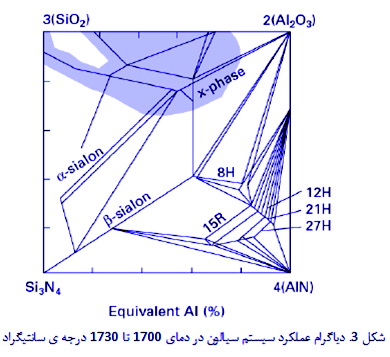

پیدا کردند. دیاگرام سیستم سیالون در دمای 1700-1730 درجه ی سانتیگراد در

شکل 3 آورده شده است. در این نمودار به طور واضح دیده می شود که، مقیاس های

محورهای xو y به ترتیب بیان کننده ی درصدهای تعادلی آلومینیوم و اکسیژن

هستند. فازهای سیالونی با درجه ی 5 ( 27R، 21R، 12H، 15R، و 8H) در نزدیکی

کوشه ی AlN در این سیستم بوجود می آیند و این فازها از لحاظ ساختاری مشابهت

زیادی به همدیگر دارند. واکنش های دما بالای

). برای ترکیب نمودن مزیت های این فازها، کامپوزیت های SiAlON ی توسعه

پیدا کردند. دیاگرام سیستم سیالون در دمای 1700-1730 درجه ی سانتیگراد در

شکل 3 آورده شده است. در این نمودار به طور واضح دیده می شود که، مقیاس های

محورهای xو y به ترتیب بیان کننده ی درصدهای تعادلی آلومینیوم و اکسیژن

هستند. فازهای سیالونی با درجه ی 5 ( 27R، 21R، 12H، 15R، و 8H) در نزدیکی

کوشه ی AlN در این سیستم بوجود می آیند و این فازها از لحاظ ساختاری مشابهت

زیادی به همدیگر دارند. واکنش های دما بالای  معمولا منجر به تشکیل فازهای غنی از فاز بتای سیالون و سیلیس می شوند.

افزودن اکسیدهای فلزی مناسب( یا نیتریدها) می تواند تشکیل فاز سیالونی را

در این سیستم 5 جزئی افزایش دهد( این سیستم که دارای Me، Si، Al، O، Nاست،

منشور Janecke نامیده می شود). سیلیسیم نیترید یک جزء با پیوند کوالانسی

است که ضریب خود نفوذی نیتروژن در آن در دمای 1400 درجه ی سانتیگراد برابر

با 6.3 * 10-20cm2/s است. بنابراین دانس شدن این ماده بدون هیچ گونه

افزودنی تقریبا غیر ممکن است. در سال 1961، Deeley و Herbet اولین سرامیک

های سیلیسیم نیتریدی را گزارش دادند که می توانستند بوسیله ی پرس گرم و با

استفاده از افزودنی های اکسیدی به عنوان کمک دوب، دنس شوند. به عبارت دیگر،

افزودنی های زینترینگ، استفاده از سیلیسیم کاربید در کاربردهای با دمای

بالا را محدود می کند. بنابراین Oyama و Jack و Wilson تلاش کردند تا با

بررسی سرامیک های سیالونی بر این مشکل فایق آیند.

معمولا منجر به تشکیل فازهای غنی از فاز بتای سیالون و سیلیس می شوند.

افزودن اکسیدهای فلزی مناسب( یا نیتریدها) می تواند تشکیل فاز سیالونی را

در این سیستم 5 جزئی افزایش دهد( این سیستم که دارای Me، Si، Al، O، Nاست،

منشور Janecke نامیده می شود). سیلیسیم نیترید یک جزء با پیوند کوالانسی

است که ضریب خود نفوذی نیتروژن در آن در دمای 1400 درجه ی سانتیگراد برابر

با 6.3 * 10-20cm2/s است. بنابراین دانس شدن این ماده بدون هیچ گونه

افزودنی تقریبا غیر ممکن است. در سال 1961، Deeley و Herbet اولین سرامیک

های سیلیسیم نیتریدی را گزارش دادند که می توانستند بوسیله ی پرس گرم و با

استفاده از افزودنی های اکسیدی به عنوان کمک دوب، دنس شوند. به عبارت دیگر،

افزودنی های زینترینگ، استفاده از سیلیسیم کاربید در کاربردهای با دمای

بالا را محدود می کند. بنابراین Oyama و Jack و Wilson تلاش کردند تا با

بررسی سرامیک های سیالونی بر این مشکل فایق آیند.

زینترینگ

رفتار زینترینگ یک ماده دارای اثر فراوانی بر روی ویژگی های مکانیکی و گرمایی ماده دارد. زینترینگ سرامیک های سیالونی با استفاده از فرایند زینترینگ در فاز مایع انجام می شود. این فرایند شامل فازهای مرزدانه ای باقیمانده از محیط زینترینگ بوجود می آیند. این فاز می تواند به صورت کریستالی یا آمورف باشد( بسته به فاکتورهایی مانند ترکیب شیمیایی کلی و شرایط سرد کردن). زینترینگ فاز مایع می تواند با استفاده از چند روش حاصل شود که به آنها زینترینگ با فشار کم می گویند. این روش ها عبارتند از پرس گرم( HP)، پرس ایزواستاتیک گرم( HIP) و زینترینگ با فشار گاز( GPS).

زینترینگ با فشار کم( pressureless sintering) می تواند برای تولید اشکال با شکل پیچیده مورد استفاده قرار گیرد. و با استفاده از یک پودر محافظ در زمان تولید، می توان پایداری خوبی ایجاد شود. این مسئله عموما نشاندهنده ی دانسیته ی پایین است و این فرایند نیازمند مقدار فراوانی افزودنی است تا بدین وسیله میزان دانسیته بالا رود.

پرس

در پرس گرم، مخلوط پودری با افزودنی ها حرارت داده می شود تا دمای آنها تحت اعمال یک بار غیر

محوری، بالا رود. در فرایند پرس گرم سنتی، از فشار 20-30MPa استفاده می شود

تا بوسیله ی آن آرایش مجدد ذرات و نفوذ مرزدانه ای بهبود یابد. پرس گرم

قابلیت تولید محصولات با دانسیته ی بالا را فراهم می کند؛ اما همچنین این

روش دارای این محدودیت است که بوسیله ی آن تولید بدنه های با اشکال ساده

مشکل است.

با افزودنی ها حرارت داده می شود تا دمای آنها تحت اعمال یک بار غیر

محوری، بالا رود. در فرایند پرس گرم سنتی، از فشار 20-30MPa استفاده می شود

تا بوسیله ی آن آرایش مجدد ذرات و نفوذ مرزدانه ای بهبود یابد. پرس گرم

قابلیت تولید محصولات با دانسیته ی بالا را فراهم می کند؛ اما همچنین این

روش دارای این محدودیت است که بوسیله ی آن تولید بدنه های با اشکال ساده

مشکل است.

روش دیگر اعمال فشار ایزواستاتیک و پرس ایزواستاتیک گرم است( HIP). این روش هم اکنون به عنوان یک روش مناسب مورد استفاده قرار می گیرد. این تکنیک دارای جذابیت بسیار بالایی است زیرا بوسیله ی آن می توان سرامیک های سیالونی با دانسیته ی بالا و با فاز مرزدانه ای زجاجی اندک، تولید نمود؛ با توجه به این مسائل بدنه های تولید ی با این روش دارای ویژگی های دما بالای خوبی هستند. به هر حال تکنیک های پرس گرم و پرس ایزواستاتیک گرم دارای مشابهت زیادی هستند. استفاده از آنها تنها زمانی اقتصادی است که بخواهیم تعداد زیادی قطعه را با این روش تولید کنیم.

زینترینگ تحت فشار یکی دیگر از تکنیک های مورد استفاده برای تولید بدنه های سیالونی با دانسیته ی بالا است. این به اثبات رسیده است که استفاده از روش زینترینگ تحت فشار، روشی مؤثر برای به حداقل رساندن تجزیه ی حرارتی در دماهای بالاتر از 1800 درجه ی سانتیگراد است. همچنین ثابت شده است که این روش نیروی محرکه ی بیشتری برای زینترینگ بوجود می آورد.

در دماهای بالاتر از 1800 درجه ی سانتیگراد است. همچنین ثابت شده است که این روش نیروی محرکه ی بیشتری برای زینترینگ بوجود می آورد.

کاربرد های سیالون ها

این مواد دارای کاربردهای مهندسی بسیاری هستند. مثلا از آنها برای کاربردهای فضایی- هوایی، اجزای موتورهای با راندمان بالا( مانند دسته های پیستون، و بدنه های موتور)، دیسک های ترمز، شیرها و لوله های گاز مورد استفاده در دمای بالا، اجزای توربین گازی، سلول های سوختی، وسایل پیزوالکتریک ویژه و ابزارهای فلزی مستقیم( مانند قالب های تزریق و ابزارهای برش) استفاده می شود. همچنین از این مواد در کاربردهای بیولوژیک( مانند امپلنت ها، وسایل دارورسانی و وسایل کنترل کننده ی میزان رهایش داروها) نیز استفاده می شود. در کاربردهای اخیر، بهبود گستره ی وسیعی از خواص مانند خواص مکانیکی، تافنس و استحکام و کاهش تنش های موجود میان مواد غیر مشابه، ضروری است.

به هر حال ساختار فرم آلفای این ماده از قرارگیری صفحات ABCDABCD… ساخته شده اند. در این مواد کانال ها بسته هستند و بنابراین دو سایت درون شبکه ای بزرگ در هر واحد سلولی وجود دارد که کاتیون ها می توانند در این مکان ها قرار بگیرند( شکل 2). پارامترهای سلول واحد برای فرم آلفابرابر با a=7.818 A° وA° C= 4.591 می باشد. این پارامترها برای فرم بتای این ماده برابر با a= 7.595 A° و C=2.9023A° می باشد. دو فاز سیالونی مهم که در سرامیک های مهندسی مورد استفاده ی بیشتری دارند، عبارتند از آلفا سیالون و بتا سیالون. این مواد محلول های جامد بر پایه ی ساختارهای اصلاح شده ی فرم های آلفا و بتا سیلیسیم نیترید هستند. در حالتی که تنها یکی از این فازها وجود داشته باشند، فرم بتای سیالون دارای تافنس ( 7-8 MPa

زینترینگ

رفتار زینترینگ یک ماده دارای اثر فراوانی بر روی ویژگی های مکانیکی و گرمایی ماده دارد. زینترینگ سرامیک های سیالونی با استفاده از فرایند زینترینگ در فاز مایع انجام می شود. این فرایند شامل فازهای مرزدانه ای باقیمانده از محیط زینترینگ بوجود می آیند. این فاز می تواند به صورت کریستالی یا آمورف باشد( بسته به فاکتورهایی مانند ترکیب شیمیایی کلی و شرایط سرد کردن). زینترینگ فاز مایع می تواند با استفاده از چند روش حاصل شود که به آنها زینترینگ با فشار کم می گویند. این روش ها عبارتند از پرس گرم( HP)، پرس ایزواستاتیک گرم( HIP) و زینترینگ با فشار گاز( GPS).

زینترینگ با فشار کم( pressureless sintering) می تواند برای تولید اشکال با شکل پیچیده مورد استفاده قرار گیرد. و با استفاده از یک پودر محافظ در زمان تولید، می توان پایداری خوبی ایجاد شود. این مسئله عموما نشاندهنده ی دانسیته ی پایین است و این فرایند نیازمند مقدار فراوانی افزودنی است تا بدین وسیله میزان دانسیته بالا رود.

پرس

در پرس گرم، مخلوط پودری

روش دیگر اعمال فشار ایزواستاتیک و پرس ایزواستاتیک گرم است( HIP). این روش هم اکنون به عنوان یک روش مناسب مورد استفاده قرار می گیرد. این تکنیک دارای جذابیت بسیار بالایی است زیرا بوسیله ی آن می توان سرامیک های سیالونی با دانسیته ی بالا و با فاز مرزدانه ای زجاجی اندک، تولید نمود؛ با توجه به این مسائل بدنه های تولید ی با این روش دارای ویژگی های دما بالای خوبی هستند. به هر حال تکنیک های پرس گرم و پرس ایزواستاتیک گرم دارای مشابهت زیادی هستند. استفاده از آنها تنها زمانی اقتصادی است که بخواهیم تعداد زیادی قطعه را با این روش تولید کنیم.

زینترینگ تحت فشار یکی دیگر از تکنیک های مورد استفاده برای تولید بدنه های سیالونی با دانسیته ی بالا است. این به اثبات رسیده است که استفاده از روش زینترینگ تحت فشار، روشی مؤثر برای به حداقل رساندن تجزیه ی حرارتی

کاربرد های سیالون ها

این مواد دارای کاربردهای مهندسی بسیاری هستند. مثلا از آنها برای کاربردهای فضایی- هوایی، اجزای موتورهای با راندمان بالا( مانند دسته های پیستون، و بدنه های موتور)، دیسک های ترمز، شیرها و لوله های گاز مورد استفاده در دمای بالا، اجزای توربین گازی، سلول های سوختی، وسایل پیزوالکتریک ویژه و ابزارهای فلزی مستقیم( مانند قالب های تزریق و ابزارهای برش) استفاده می شود. همچنین از این مواد در کاربردهای بیولوژیک( مانند امپلنت ها، وسایل دارورسانی و وسایل کنترل کننده ی میزان رهایش داروها) نیز استفاده می شود. در کاربردهای اخیر، بهبود گستره ی وسیعی از خواص مانند خواص مکانیکی، تافنس و استحکام و کاهش تنش های موجود میان مواد غیر مشابه، ضروری است.

منبع:راسخون