پلاستیک چیست؟

هر

ترکیبی از گروه بزرگ و متنوع موادی که (تماما یا قسمتی از آنها دارای

پیوندهایی از کربن با عناصری مانند اکسیژن ، نیروژن،هیدروژن و سایر عناصر

آلی(معدنی) بوده ) ودر حالت نهایی به صورت جامد و در بعضی از مراحل

ساخت،مایع است و بنابراین غالباً در طی کاربرد،دارای قابلیت تغییر شکل (به

طور مختلف )بر اثر حرارت یا فشار (به تنهایی یا با هم ) باشد.

مزایای پلاستیک ها:

1-مقاومت خورندگی و شیمیایی

2-خواص عایق حرارتی و الکتریکی خوب

3-به صورت ایزوترو پیک و آن ایزوتروپیک(دارای خواص متفاوت در جهات مختلف در طول محور) ساخته می شود.

4-نسبت مقاومت به جرم خوب

5-وزن سبک

6-سهولت فرآوری

7-قابل دسترس بودن در شکلهای گوناگون

8-قابلیت تخلخل و ارتجاع

9-امکان تهیه به صورت شفاف، نیمه شفاف و مات

10-رنگ پذیری در طیف وسیعی از رنگها

معایب پلاستیک ها:

1-بی ثباتی ابعادی

2-محدودیت در تحمل دما

3-شکنندگی(ممکن است بشکندو یا ترک بردارد و یا به آسانی خراشیده شود.)

4-قابلیت سوختن.(برخی به آسانی می سوزند)

5-جذب رطوبت

6-غیر قابل تخریب (برخی تجزیه نمی شوند)

7-در معرض حمله مواد شیمیایی (مقاومت شیمیایی اندک)

8-ایجاد بو و بخارات شیمیایی در هنگام تولید

9-اشکال در بازیابی (گرما سختها)

10-هزینه تولید (متغیر در گروهای مختلف)

جالب

است که بدانید با وجود معایب بر شمرده شده کاربرد این مواد در صنایع مختلف

جهان در طی سالهای اخیر رشد بسیار سریعی داشته و با فلزات غیر قابل مقایسه

است.

روش های اتصال قطعات پلاستیکی به یکدیگر:

1. اتصال مکانیکی (به وسیله پیچ، مهره، پرچ، پین و...)

2. چسباندن

3. جوشکاری

انواع روشهای جوشکاری قطعات پلاستیکی

الف- جوشکاری حرارتی

این

روش، متداول¬ترین و یکی از ارزان ترین روش های جوشکاری قطعات پلاستیک است

که در صورت اجرای صحیح، امکان ایجاد اتصالی با 100-80 درصد استحکام قطعه

اولیه را دارا می باشد. جوشکاری حرارتی به 2 شکل مستقیم و غیر مستقیم،

انجام می شود. در روش مستقیم، حرارت به شکل مستقیم در قالب ابزار یا گازی

گرم به قطعات منتقل می شود. در روش غیر مستقیم با اعمال انرژی در اشکال

مختلف به جز حرارت (امواج با فرکانس بالا- میدان های مغناطیسی قوی- ...) در

محل مورد نظر حرارت مورد نیاز جوشکاری را فراهم می کنند.

با

توجه به اینکه در روش غیر مستقیم انرژی و در نتیجه حرارت در محدوده مورد

نیاز جوش به قطعه اعمال می شود، فرایند مذکور به نسبت فرایند مستقیم بازدهی

بیشتر دارد. علاوه بر اینکه تنش های پسماند باقی مانده در قطعه کمتر

خواهدبود.

A: Heated- tool welding

در

این روش سطوح موردنظر برای جوشکاری در مجاورت سطحی فلزی و گرم (700-450

درجه فارنهایت) قرار داده می شود و سپس سطوح به هم چسبانده شده و تحت فشار

(PSI 15-5) تا سردشدن کامل صفحه فلزی و محدوده جوش قرار می گیرند. کیفیت

جوش در این روش به حرارت صفحات فلزی، مدت زمان قرارگیری تحت فشار و مقدار

فشار اعمالی، بستگی دارد.

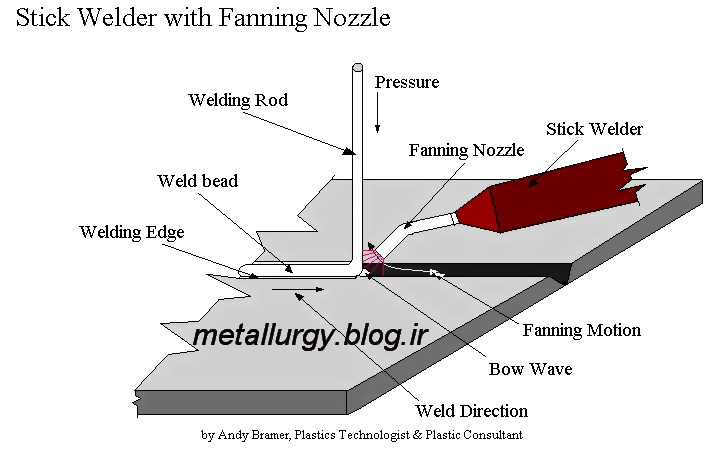

B: Hot- gas welding

این

روش، شامل استفاده از یک تفنگ جوشکاری مسلح به اوریفیس مقاوم به حرارت است

که به شرح ذیل قابل اجراء می باشد. ابتدا لبه های موردنظر برای جوش پخ زده

می شود، به طوری که بعد از قرار گرفتن کنار همدیگر شکلی شبیه v را تشکیل

دهند. در مرحله بعدی باید نواری از جنس قطعات اصلی در محل v قرار داده شود و

با استفاده از تفنگ گاز گرم روی نوار پلاستیکی و لبه های مورد بحث پخش شود

که منجر به ذوب شدن نوار و لبه ها و متصل شدن آن قطعات به یکدیگر می شود.

در

این فرایند برای اکثر مواد می توان از هوای معمولی به عنوان گاز گرم

استفاده کرد، اما در مورد پلی الفین ها به علت تمایل شدیدشان به اکسید شدن

باید از گاز نیتروژن استفاده شود.

C: Friction welding

در

این روش، همانطور که از نام آن پیداست از حرارت ناشی از اصطکاک بین دو

سطح، برای جوشکاری آن ها استفاده می شود. به این ترتیب که قطعه بهطور

کامل، ثابت نگه داشته می شود و قطعه دیگر به دوران در میآید، در همین حین،

فشار مشخصی، دو قطعه را به یکدیگر نزدیک می کند.

در

ماشین های جوش اصطکاکی، امکان تغییر تعداد دوران از 1400-200 دور بر دقیقه

و زمان جوش از 1 تا 20 ثانیه برای رسیدن به کیفیت جوش مناسب، فراهم می

باشد.

D: Induction Heating

در

این روش، شبکه یا الکترودی فلزی در بین دو سطح مورد نظر برای اتصال قرار

داده می شود و با اعمال میدان مغناطیسی به محل جوش، حرارت مورد نیاز توسط

شبکه یا الکترود فلزی تولید می شود.

حرارت

تولیدشده باعث ذوب شدن قطعات و چسبیدن دو قطعه به یکدیگر می شود. اغلب لبه

های مدنظر برای جوش و تا سردشدن کامل الکترود و خود لبه ها تحت فشار قرار

می گیرند.

در

روش القائی از چسب های الکترومغناطیسی نیز می توان استفاده کرد که این چسب

ها از مخلوط پودر فلز و ترمو پلاستیک ها تشکیل شده اند. این چسب ها به شکل

خمیری و یا نواری عرضه می شوند و با قرار گرفتن در معرض میدان مغناطیسی

ذوب می شوند. مزیت استفاده از این چسب ها، باقی ماندن تنش پسماند کم در

قطعه است.

E: Ultrasonic welding

در

روش جوشکاری اولتراسونیک، میدانی الکترودینامیک با فرکانس (KHZ 40-20)

تولید می شود که این میدان ، باعث ایجاد پدیده رزونانس درالکترودی فلزی می

شود. الکترود در تماس مستقیم با یکی از قطعات موردنظر برای جوش قرار می

گیرد و قطعه دیگر، کاملاً ثابت می شود. الکترود به همراه قطعه متصل به آن

شروع به لرزش می کند که منجر به تولید حرارت قابل توجهی، در محل تماس دو

قطعه می شود.

این

روش، به طور عمومی برای اکثر مواد قابل استفاده است، اما در مورد پلی

استایرن- ABS-SAB- پلی کربنات و اکریلیک، نتایج بهتری را ارائه کرده است.

ب- جوشکاری به کمک حلال

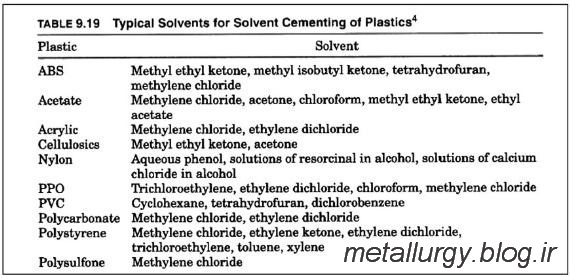

این

روش، ساده ترین و اقتصادی ترین روش جوشکاری قطعات پلاستیک است که امکان

دستیابی به اتصال با 100-85 درصد استحکام قطعه اصلی را داراست و اکثراً در

اتصال قطعات هم جنس، استفاده می شود. جدول زیر، حلال مناسب برای جوشکاری

مواد مختلف را نمایش می دهد.

در بررسی روشهای متعدد جوشکاری، معیارهای مختلفی را برای تقسیم بندی آنها در نظر می گیرند.

1-براساس موقعیت

2-بر اساس چگونگی مولد گرما ده

1-روش هایی که حرارت در آنها از خارج درز جوش اعمال میشود و یا به اختصار روش های برون گرمایشی(EXTERNAL HEATING METHODS)

2-روش

هایی که حرارت درآنها با سیاست هایی در درون درز جوش تولید می شود و یا به

اختصار روش های درون گرمایشی(INTERNAL HEATING METHODS)

3-روش هایی که به لحاظ تکنولوژی فرآیند در دسته بندیهای فوق به نحوی قرار نمیگیرند(روشهای الکترو مغناطیسی(ELECTROMAGNETIC METHODS)

دراین بخش به بررسی یکی دیگرازروش های جوشکاری برون گرمایشی مواد پلاستیک می پردازیم که از معمولترین متدهای صنعتی در این حیطه است.

بطورخلاصه

می توان گفت که پیوند با ابزار داغ یا جوشکاری ذوبی روشی است که در آن

مواد مشابه حرارت داده می شوند ومحلهای اتصال که به صورت مذاب درآمده اند

کنار یکدیگر قرار

می گیرند.سطوح ذوب شده سپس تحت فشار سرد می شوند.

هیترهای

الکتریکی(صفحات داغ) ابزار لحیم کاری یا ابزارحرارت دهنده ویژه برای ذوب

نمودن سطوح پلاستیک مثل گوه های داغ –غلطکهای داغ وتیغه های داغ بکار می

روند تا بتوان به این روش اتصال مطمئنی را ایجاد کرد.

سطوحی

از ابزار داغ که با لبه های درز اتصال برخورد خواهد داشت را می توان با

تفلون پوشش داد. این در حالی است که استفاده از روان کننده ها یا سایر

مواد برای اجتناب از چسبندگی پلاستیک به فلزداغ توصیه نمی گردد.زیرا این

مواد محل جوش را آلوده و آن را تضعیف می نمایند.پوشش مذکور وعمدتا مناسب

می باشد.(PTFE)

البته این پوشش خاص مانع از ان می شود که دمایی بیش از 260 درجه سانتیگراد را از هیتر طلب کنیم لوله

ها واتصالات می توانند از طریق پیوند با ابزار داغ اتصال یابند ویکی از

رایج ترین کاربردهای اتصال با ابزار داغ ذوب فیلمهاست. پلا ستیک های گرما

نرمی را که از طریق حرارتی نمی تواند اب بندی گرند می توان با لایه های از

پلا ستیک های که می توانند آب بندی گردند پوشش داد. برای ذوب فیلم ها از

تسمه های فلزی وصفحات وفکها یا غلطکهای که با استفاده از الکتریسیته گرم می

شوند استفاده می شود. عرض ماکزییم برای درز اتصال جوشی بین 200 تا 300

میلیمتر خواهد بود.

متدهای

ابزار داغ در برخی شاخه ها از قابلیت بالایی برخوردارند.از جمله به لحاظ

مطابقت با هندسه ی ظاهردرزجوش و رعایت تلرانسهاو سختی واستحکام این موارد

را میتوان تا حد زیادی در طراحی های قبل و هنگام جوشکاری با ابزارهای داغ

لحاظ کرد .البته در برخی مواقع ممکن است قطعه جوشکاری شده با این روش نیاز

به عملیات های تکمیلی نظر (پانچ براده ها) و (فرزکاری ) و (پرس کاری )

داشته باشند

سیستم های ویژه در انجام اتومات این فرایند ها به توجیه بیشتر اقتصادی مساله کمک می کنند .

هنگام

جوشکاری با ابزار داغ حرار ت یا گرمایش لازم برای جوشکاری از طریق واحد

حرارتی که در تماس با لبه های قطعه مورد اتصال است تا هنگامی که سطح مورد

نظر نرم شود اعمال می شود .وقتی که مصالح

به حد کافی نرم و آماده شد از واحد حرارت دهنده خارجی دور می شود و لبه ها به سرعت به همدیگر قشرده می شوند .

گرمایش

صفحه داغ را یک المنت الکتریکی (هیتر) و یا گاز داغ دمیده شده تامین می

کند. صفحه های داغ معمولا مسطح و صافند اما برای قطعات پیچیده تر می توان

از گرم کننده هایی با هندسه ی یکسان با در ز جوش استفاده کرد.بهر تقدیر

منطقه ی نر مینگی (درزجوش ) باید طوری طراحی شود که پس از تکمیل محصول و

اتمام فرآیند و حداقل ظاهر محسوس را در اختیار داشته باشیم.لذا گاهی اوقات

برای جوشکاری ابزار داغ پلاستیک ها از پرس های داغ استفاده خواهد شد .اما

با وجود این سعی می شود تا تجهیزات این روش که گسترده ی وسیعی از احتیاجات

جوشکاری مواد مختلف پلاستیکی را در قطعات متنوع صنعتی جوابگوست و قابل حمل و

نقل و پرتابل ساخته شوند تا در مصارف و موقعیت های برون کارگاهی نیز بتوان

از آنها استفاده کرد.

فشاربین

قطعات باید آنقدر باشد که حبابهای هوا را زایل کرده و پیوند محکمی راایجاد

بکند.برای همین منظور نیز توصیه می شود که پروسه دور از جریان شدید

هوا(باد)انجام شود. در این صورت فشاری بین 5 تا 15 پوند بر اینچ مربع برای

ایجاد اتصال کافیست

این فشار را می توان با دست یا گیره ها وچفت های متحرک هیدرولیک با پنوماتیک واردنمود.

جوشکاری با (گوه داغ)

گوه

داغ بین سطوح مورد جوشکاری(که عمدتادراین ورقهای نازک وانعطاف

پذیرند)قرارمی گیرندوآنگاه درطول خط جوش موردنظرحرکت می کندتا لبه هارانرم

وآماده جوشکاری کند.غلطکی که فشارلازم برای اتصال دوسطح داغ شده راتامین می

کندازپشت سروبه دنبال گوه حرکت می کند.فشار واردشده دست بر غلطک مذکور که

بر روی لبه باریک مواد پرکننده(لایه رویی)حرکت می کندباعث می شود که دوورق

بهم جوشکاری شوند.ازاین روش می توان برای ورقهای سخت باریک یا تسمه هایی یک

ضخامت 5mmاستفاده کرد. مثلا تانکهای که از ورقه های پلاستیکی منعطف ساخته

می شوند با این روش جوشکاری می شوند.

جوشکاری باتیغه داغ

تیغه

ای که حرارت دیده است بین سطوح مورداتصال قرارمی گیرد.پس ازآنکه تیغه داغ

سطوح مورد نظر را گرم کردبسرعت ازمیانه آن دوخارج می شودوآنگاه سطوحی که

بایدبهم متصل شوند به کمک نیروی فشاری بهم چسبانده وپرس می شوند(بطوری که

ازتولیدپلیسه های مشهودپرهیزشود)ازاین تکنیکها برای ایجاداتصال لب ولب

و(درتمامی سطح مورد اتصال بلورهمزمان) استفاده کرد

کل

زمان مراحل شش گانه کمتر از 20ثانیه خواهدبود ولی بسته به ملاحظات کاری

وشرایط مختلف اینزمان درگستره از10ثانیه تا60دقیقه انجام شده است.برای نرم

شدن لبه های درزاتصا ل چنانکه مشاهده می شود لازم است تادولبه بر روی صفحه

داغ قرارگیرند.البته در برخی سیستمهای جدیدصفحه داغ که حرارت بصورت

تشعشعات گرمایی از سطح حرارتی ساتع می شوند نیازی به چسبیدن قطعات به سطح

پلیت حرارتی نیست وگرمایش ازفاصله معینی که(گپ)نامیده می شود صورت می

پزیرد.بدیهی است که به این ترتیب ملاحظات مهندسی جنس روکش پلیت حرارتی که

برای پیشگیری از چسبیدن ناخواسته قطعات به آن ضروری است حذف خواهد شد.

جوشکاری پرسی

دراین

متد گرما در منطقه جوش بواسطه پلاتین های داغ دستگاه پرس تولیدمی شود.لبه

های قطعات پلاستیک بین این پلاتین ها قرارمی گیرند. پلاتین های مذکور دراثر

مقاومت الکتریکی داغ شده وپلاستیک را به نقطه مطلوب جوشکاری می

رسانند.اکنون فشار لازم توسط دستگاه که پلاتین های آن حالا با جریان آب خنک

می شوند اعمال می شود تا جوشکاری کامل شود .

پرسها

را معمولا برای جوشکاری اب به لب استفاده می کنند .یک نمونه ی واقعی پرس

جوشکاری پلاستیک ها از جهات مختلفی قابل انعطاف و توسعه است.از لحاز افزایش

قدرت فشار گرما دهی موضعی قطعات کار و کمپرس کردن منطقعه ی زمینه ی

پلاستیک از اطراف. این روش را جوشکاری (جیگ استاتیک)نیز می گویند .از این

روش برای جوش لب به لب ورقها شمشها استر یپها (لایه های نازک )و صفحات

پلاستیکی استفاده می شود .در پرس های مدرن امروزی با کمک سیستم های

هیدرولیک وپنوماتیک یا به کمک (سرو درایوها)و تحت حمایت استانداردهای

ششگانه (برای ابعاد زیر 70 اینچ)که بر سه روش کلی جوشکاری (پایین دما) یا

(فرو دما)(فرادما)و بالاخره جوشکاری (غیر اتصالی )حاکم هستند قابلیتهای

زیادی بر این روش جوشکاری افزوده شده است

پارامترهای اساسی این فرآیندعبارتنداز:

الف)زاویه تغذیه ودمای گازداغ

ب)دما وفشارتامین شده دربخش اکسترودر

ج)نسبت بین میزان تغذیه پلیمر داغ وسرعت جوشکاری

د)نیروی افقی وعمودی وارده

ه)طول خط جوش وزمان لازم

(IR.W) جوشکاری مادون قرمز

تابش

یا تشعشع مادون قرمزنوعی از(طیفهای الکترومغناطیس) هستند که رنج طول موج

انها بین 0.8 تا400 میکرومتر است. فرکانس این پرتو بین فرکانس امواج

میکروویوو نور مرئی است. از این تابش می توان در همه موارد کاربردی

پرتوافکنی حرارتی استفاده کرد.

امروزه از تشعشعات مادون قرمز در بسیاری از رشته های علمی- صنعتی همچون مهندسی

علم (هیئت ونجوم) (شیمی تجزیه) و(فیزیک حالت جامد) استفاده(H.EG) عملیات حرارتی می شود.

پارامترهای کلیدی فرایندعبارتند از:

1-دانسیته پرتوافکنی وزمان تابش

2-قابلیت انعکاس وجذب و عبورپرتو توسط پلیمرپایه که میزان حرارت ایجاد شده درازای تابش معین را مشخص می کند

3-میزان هدایت گرمایی وجریان یابی حرارت در پلیمر متاثرازپرتو

4-نسبت تبادل در پرتوافکن که به نوع وابعاد پلیمربستگی دارد

5-نسبت ومیزان پس روی منبع تولید گرمایش پرتووسرعت نهایی پرس کاری قبل از سرد شدن منطقه متاثر از حرارت

این

تکنیک بواسطه یک لامپ کوارتزی که تولید کننده اشعه مادون قرمزاست

منعکسگرها یا تمرکزدهندهایی با پروفیلهای بیضوی یا سطحی (سهمی) وباسطح

کاملا صیقیلی که قدرت انعکاسی آنها را بالا می برد تامیین می شود پرتوهای

مورد استفاده درطیف نزدیک به فرو سرخ

(ND:YAG) یعنی ناحیه 750تا 3000 نانومتر قراردارند که عمومی ترین منابع آن لیزرهای هستند.

جوشکاری فرکانس بالا

چنانکه

می دانیم یکی ازراه های انتقال انرژی درطبیعت پدیده فیزیکی موج است می

تواند منابع مختلف ودرنتیجه انواع مختلف داشته باشد مانند امواج مکانیکی

وامواج فرکانس بالا واکتریکی و...طول موج این مختلف است می توان ملاحظه کرد

که گستره پراکندگی طول درطبیعت بین یکدهم انگسترم تا صد کیلومتر است.

براسا

س آنچه که گفته شد.صنعتگران در یکی ازشاخه های جوشکاری پلاستیکها که

ازسرعت ودقت بسیاربالایی برخوردار است وبرانتقال انرژی وتولید گرما درمنطقه

متاثر ازجوش به اصل (استحکام دی الکتریکی ) پلاستیکها متکی است –ازموج

استفاده می کنند.ما در این بخش متد اصلی جوشکاری با امواج را بررسی می

کنیم.ولی نخست باید تعریفی درستی از اصل بنیادین

این پروسه ها یعنی(استحکام دی الکتریکی)پلاستیکهاارائه شود.چراکه این اصل مبنای کار درروش جوشکاری (های فرکانس)است.

استحکام دی الکتریکی مطابق استانداردعبارت است از:

مشخصه

ای از خصوصیات فیزیکی پلاستیک که با استفاده از ولتاژبرای ازبین رفتن

مقاومت الکتریکی ویانفوذ الکتریکی درمواد پلاستیکی اندازگیری می شودواحر آن

برحسب

ولت برمیلیمترضخامت بیان می گردد. این خاصیت الکتریکی نشاندهنده توانایی پلاستیک برای بکار برده شدن بعنوان یک عایق الکتریکی است.

روی جوشکاری فرکانس بالایا فرکانس رادیویی

چنانکه

گفتیم به دلیل مبنا بودن فاکتوراستحکام دی الکتریک پلاستیک دراین روش.روش

(های فرکانس)یا(فرکانس رادیویی)رابه نام روش(دی الکتریک) نیز می شناسند

همچنین

استفاده ازعنوانهای(درزگیری حرارتی دی الکتریکی) یا(جوشکاری الکترونیک) هم

دراین مورد بلامانع است.روش فرکانس رادیویی از سالهای بسیار دور مورد

استفاده بوده است هر چند که استفاده از آن در مورد پلاستیکها به تازگی

توسعه یا فته ویا پیشنهاد شده است پیوند دی الکتریکی برای اسفنج هاوپارچه

هاوفیلمهای پلاستیکی بکارمی رود.وتنهاپلاستیک دارای خصوصیت اتلاف دی

الکتریک (فاکتور اتلاف) بالا باشند می توانندبا این روش اتصال یابند.

قطعه

ی جوشکاری شونده بایستی تامین کننده ی دو پارامتر از پارامترهای کلیدی

فرایند جوشکاری فرکانس رادیویی باشد .فاکتور اتلاف که به قطییت پلمیر بر

می گردد و دیگر ضخامت قطعه .فاکتور سوم فرایند هم توان و فرکانس خروجی

ژنراتور است که در ارتباط با تجهیزات انتخاب شده بر حسب شرایط و ویژگیهای

جوش می یابند .

مهمترین اجزاءدستگاههای جوشکاری فرکانس رادیویی عبارتند از:

1)ژنراتور سیزده تا صد مگاهرتز (معمولا27مگاهرتز)با توان خروجی25-1کیلوولت

2)پرس برای در بر گرفتن و تثبیت قطعات در حین فرایند و هنگام تبرید جوش

3)الکترود یا (قالب) برنجی که بر روی صفحه ای از آلو مینیوم می نشیند و ناقل انرژی به منطقه ی جوش خواهد بود .

با

طراحی الکترودها با پیشانیهای منقش میتوان درزهای محصول را بصورت نقش دار

درز گیری کرد .در هنگام درزگیری می توان از دو الکترود فلزی درست مانند

آنچه برای روش جوشکاری با غلطکهای داغ بیان شده استفاده کرد .حین درز گیری

قسمتهایی از ماده در تماس با الکترود دستگاه به اطراف کشیده میشود

محصولات

چند لایه ی رنگی در این روش به هنگام درزگیری و نازک شدن بصورت یک اثر

تزئینی ظاهر می شوند .درز گیرهای فرکانس رادیویی همچنین برای ایجاد نشان و

آرم برروی محصولات پلاستیک استفاده میشوند .سرعت این روش نسبت به ضخامت

مواد به یک الی بیست متر بر دقیقه می رسد .ماشینهای فرکانس رادیویی اغلب از

نوع عمودیند.