پلاستیک چیست؟

هر

ترکیبی از گروه بزرگ و متنوع موادی که (تماما یا قسمتی از آنها دارای

پیوندهایی از کربن با عناصری مانند اکسیژن ، نیروژن،هیدروژن و سایر عناصر

آلی(معدنی) بوده ) ودر حالت نهایی به صورت جامد و در بعضی از مراحل

ساخت،مایع است و بنابراین غالباً در طی کاربرد،دارای قابلیت تغییر شکل (به

طور مختلف )بر اثر حرارت یا فشار (به تنهایی یا با هم ) باشد.

مزایای پلاستیک ها:

1-مقاومت خورندگی و شیمیایی

2-خواص عایق حرارتی و الکتریکی خوب

3-به صورت ایزوترو پیک و آن ایزوتروپیک(دارای خواص متفاوت در جهات مختلف در طول محور) ساخته می شود.

4-نسبت مقاومت به جرم خوب

5-وزن سبک

6-سهولت فرآوری

7-قابل دسترس بودن در شکلهای گوناگون

8-قابلیت تخلخل و ارتجاع

9-امکان تهیه به صورت شفاف، نیمه شفاف و مات

10-رنگ پذیری در طیف وسیعی از رنگها

معایب پلاستیک ها:

1-بی ثباتی ابعادی

2-محدودیت در تحمل دما

3-شکنندگی(ممکن است بشکندو یا ترک بردارد و یا به آسانی خراشیده شود.)

4-قابلیت سوختن.(برخی به آسانی می سوزند)

5-جذب رطوبت

6-غیر قابل تخریب (برخی تجزیه نمی شوند)

7-در معرض حمله مواد شیمیایی (مقاومت شیمیایی اندک)

8-ایجاد بو و بخارات شیمیایی در هنگام تولید

9-اشکال در بازیابی (گرما سختها)

10-هزینه تولید (متغیر در گروهای مختلف)

جالب

است که بدانید با وجود معایب بر شمرده شده کاربرد این مواد در صنایع مختلف

جهان در طی سالهای اخیر رشد بسیار سریعی داشته و با فلزات غیر قابل مقایسه

است.

روش های اتصال قطعات پلاستیکی به یکدیگر:

1. اتصال مکانیکی (به وسیله پیچ، مهره، پرچ، پین و...)

2. چسباندن

3. جوشکاری

انواع روشهای جوشکاری قطعات پلاستیکی

الف- جوشکاری حرارتی

این

روش، متداول¬ترین و یکی از ارزان ترین روش های جوشکاری قطعات پلاستیک است

که در صورت اجرای صحیح، امکان ایجاد اتصالی با 100-80 درصد استحکام قطعه

اولیه را دارا می باشد. جوشکاری حرارتی به 2 شکل مستقیم و غیر مستقیم،

انجام می شود. در روش مستقیم، حرارت به شکل مستقیم در قالب ابزار یا گازی

گرم به قطعات منتقل می شود. در روش غیر مستقیم با اعمال انرژی در اشکال

مختلف به جز حرارت (امواج با فرکانس بالا- میدان های مغناطیسی قوی- ...) در

محل مورد نظر حرارت مورد نیاز جوشکاری را فراهم می کنند.

با

توجه به اینکه در روش غیر مستقیم انرژی و در نتیجه حرارت در محدوده مورد

نیاز جوش به قطعه اعمال می شود، فرایند مذکور به نسبت فرایند مستقیم بازدهی

بیشتر دارد. علاوه بر اینکه تنش های پسماند باقی مانده در قطعه کمتر

خواهدبود.

A: Heated- tool welding

در

این روش سطوح موردنظر برای جوشکاری در مجاورت سطحی فلزی و گرم (700-450

درجه فارنهایت) قرار داده می شود و سپس سطوح به هم چسبانده شده و تحت فشار

(PSI 15-5) تا سردشدن کامل صفحه فلزی و محدوده جوش قرار می گیرند. کیفیت

جوش در این روش به حرارت صفحات فلزی، مدت زمان قرارگیری تحت فشار و مقدار

فشار اعمالی، بستگی دارد.

B: Hot- gas welding

این

روش، شامل استفاده از یک تفنگ جوشکاری مسلح به اوریفیس مقاوم به حرارت است

که به شرح ذیل قابل اجراء می باشد. ابتدا لبه های موردنظر برای جوش پخ زده

می شود، به طوری که بعد از قرار گرفتن کنار همدیگر شکلی شبیه v را تشکیل

دهند. در مرحله بعدی باید نواری از جنس قطعات اصلی در محل v قرار داده شود و

با استفاده از تفنگ گاز گرم روی نوار پلاستیکی و لبه های مورد بحث پخش شود

که منجر به ذوب شدن نوار و لبه ها و متصل شدن آن قطعات به یکدیگر می شود.

در

این فرایند برای اکثر مواد می توان از هوای معمولی به عنوان گاز گرم

استفاده کرد، اما در مورد پلی الفین ها به علت تمایل شدیدشان به اکسید شدن

باید از گاز نیتروژن استفاده شود.

C: Friction welding

در

این روش، همانطور که از نام آن پیداست از حرارت ناشی از اصطکاک بین دو

سطح، برای جوشکاری آن ها استفاده می شود. به این ترتیب که قطعه بهطور

کامل، ثابت نگه داشته می شود و قطعه دیگر به دوران در میآید، در همین حین،

فشار مشخصی، دو قطعه را به یکدیگر نزدیک می کند.

در

ماشین های جوش اصطکاکی، امکان تغییر تعداد دوران از 1400-200 دور بر دقیقه

و زمان جوش از 1 تا 20 ثانیه برای رسیدن به کیفیت جوش مناسب، فراهم می

باشد.

D: Induction Heating

در

این روش، شبکه یا الکترودی فلزی در بین دو سطح مورد نظر برای اتصال قرار

داده می شود و با اعمال میدان مغناطیسی به محل جوش، حرارت مورد نیاز توسط

شبکه یا الکترود فلزی تولید می شود.

حرارت

تولیدشده باعث ذوب شدن قطعات و چسبیدن دو قطعه به یکدیگر می شود. اغلب لبه

های مدنظر برای جوش و تا سردشدن کامل الکترود و خود لبه ها تحت فشار قرار

می گیرند.

در

روش القائی از چسب های الکترومغناطیسی نیز می توان استفاده کرد که این چسب

ها از مخلوط پودر فلز و ترمو پلاستیک ها تشکیل شده اند. این چسب ها به شکل

خمیری و یا نواری عرضه می شوند و با قرار گرفتن در معرض میدان مغناطیسی

ذوب می شوند. مزیت استفاده از این چسب ها، باقی ماندن تنش پسماند کم در

قطعه است.

E: Ultrasonic welding

در

روش جوشکاری اولتراسونیک، میدانی الکترودینامیک با فرکانس (KHZ 40-20)

تولید می شود که این میدان ، باعث ایجاد پدیده رزونانس درالکترودی فلزی می

شود. الکترود در تماس مستقیم با یکی از قطعات موردنظر برای جوش قرار می

گیرد و قطعه دیگر، کاملاً ثابت می شود. الکترود به همراه قطعه متصل به آن

شروع به لرزش می کند که منجر به تولید حرارت قابل توجهی، در محل تماس دو

قطعه می شود.

این

روش، به طور عمومی برای اکثر مواد قابل استفاده است، اما در مورد پلی

استایرن- ABS-SAB- پلی کربنات و اکریلیک، نتایج بهتری را ارائه کرده است.

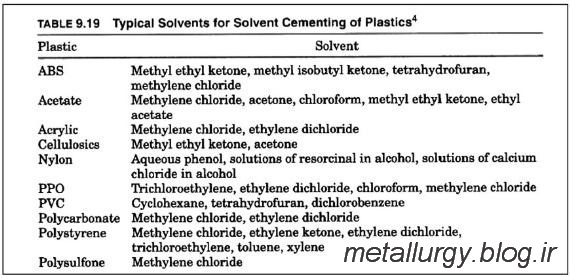

ب- جوشکاری به کمک حلال

این

روش، ساده ترین و اقتصادی ترین روش جوشکاری قطعات پلاستیک است که امکان

دستیابی به اتصال با 100-85 درصد استحکام قطعه اصلی را داراست و اکثراً در

اتصال قطعات هم جنس، استفاده می شود. جدول زیر، حلال مناسب برای جوشکاری

مواد مختلف را نمایش می دهد.