پلاستوفوم

در ایران بنام یونولیت و آکاسیف (هر سه نام ثبت شده تجاری هستند) شناخته

میشود که نام اصلی آن پلیاستیرن انبساطی (Expanded Polystyrene) یا EPS

است. در بسیاری از کشورهای آمریکا شمالی این محصول با نام

استایرفوم(Styrofoam) شناخته میشود. نوعی پلیمر سفید رنگ و عایق رطوبت و

صدا و دما است که از فرایندهای پتروشیمی تهیه میشود. پلی استیرن در سال

۱۸۳۹ توسط ادوارد سیمون کشف گردید. و در سال ۱۹۵۹ بوسیله کمپانی کوپر پلی

استایرن انبساطی تولید گردید از این ماده برای عایقسازی، ساخت وسایل

نیازمند عایق حرارتی و بستهبندی ابزار حساس الکتریکی، الکترونیکی و

مکانیکی استفاده میشود.

بسته

به کاربرد، چندین نام تجاری و علمی برای یونولیت استفاده میشود که از

رایجترین آنها میتوان به «پلیفوم» و «استایروفوم» اشاره کرد.

کاربردها:

از

یونولیت در سردخانهها، استودیوهای صدا برداری و ایزولاسیون صدا در فضاهای

دارای آلودگیهای بالای صوتی و همچنین ساخت ماکت، تابلوهای تبلیغاتی موقت و

دکوراسیونها استفاده میشود از یونولیت در صنعت ساختمان در اندازه های

مختلف و استاندار به عنوان بلوک های سقفی استفاده می شود

ماده اولیه:

ماده اولیه یونولیت استایرن است و در پتروشیمی بدست میآید. پلی استایرن یا حرف اختصاری EPS ماده اولیه میباشد.

عایق بودن

یونولیت عایق خوبی برای صدا و گرما است:

یونولیت

معمولی به ضخامت ۱۰ سانتیمتر در برابر صدا ۴۲ دسیبل عایق است و ضخامت

کمتر از ۱۰ سانتیمتر آن برای عایق صوتی کاربردی ندارد.

یونولیت معمولی به ضخامت ۱۰ سانتیمتر در برابر انتقال گرما حدود ۳۵٪ عایق حرارتی است.

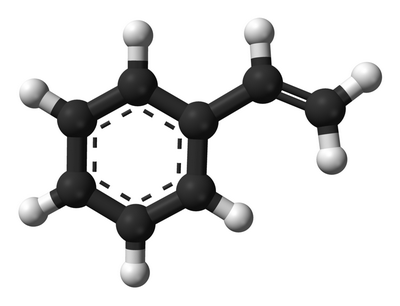

استایرن:

منومراستایرن

مایعی است بی رنگ و بابویی همانند مواد آروماتیک. نقطه جوش آن ۱۴۶ درجه

سلیسیوس و وزن ویژه آن ۹/۰ گرم بر سانتی مترمکعب است.

بیشتر

در فرآوری پلاستیکهای پلی استایرن به کار میرود. روش بزرگ فرآوری

استایرن از راه واسطه اتیل بنزن است. نخست بنزن با اتیلن، آلکیلدار

میشود. سپس بر روی کاتالیزگر کلرید آلومینیم، اسید فسفریک جامد یا سیلیس –

آلومین به استایرن، هیدروژن زدایی میشود.

خطرات آتش سوزی و انفجار:

مایعی

است قابل اشتعال و بخار آن با هوا یک درهم قابل انفجار فرآوری مینماید.

نزدیک اشتعال آن ۱/۱ و ۱/۶ درصد حجمی بخار استایرن در هوا بوده و نقطه اخگر

زنی آن ۳۲ درجه سلیسیوس میباشد. با نگرش به سنگینتر بودن بخار آن از هوا،

این گاز میتواند مسافت فراوانی را طی کند تا به یک منبع اخگر برسد و مایه

برگشت اخگر گردد. برای خاموش کردن آن میتوان از آب به گونه افشانه، CO۲،

پودر شیمیایی یا کف بهره گیری نمود. باید نگریست که به هنگام حریق میشود

پراکسیدهای آلی قابل انفجار پایه ریزی شوند. به هنگام عملیات اطفاء باید از

عینکهای نگهبان و ماسک بهره گیری نمود.

خطرات بهداشتی:

سبب

تحریک سیستم تنفسی و چشم میگردد. اگر فرد به مدت بسیار در تماس با حجم

قابل توجهی از استایرن قرار گیرد، میشود اثرات سیستماتیک در وی بروز

نماید. T.L.V آن PPM ۱۰۰ بوده و بکارگیری عینک نگهبان و ماسک تنفسی رهنمود

میشود.

استایرن

در بطریهای شیشهای، قوطیهای ۱ تا ۵ گالنی، بشکههای فلزی ۵۵ گالنی و

مخازن ویژه نگهداری و حمل میشود. اگر در انباشتگاه استایرن پلی مریزه شود،

میشود انباشتگاه با انفجار شدید نابود شود بر همین اساس بیشتر به آن

مادهای موسوم به بازدارنده جهت جلوگیری از این عمل اضافه میکنند. اگر

محلول استایرن برای بیش از ۳۰ روز نگهداری میشود، باید مقدار بازدارنده آن

هر هفته آزمایش شود. ساختمان انبار استایرن باید دارای خصوصیات انبار

مایعات قابل اشتعال باشد.

انواع مدل بر مبنای جنس آن

اصولآ

مدل ها باید از موادی ساخته شوند که دربرابر عوامل جوی ، رطوبت ماسه ،

فشار ، ضربه ، لرزش بویژه اصطکاک تحمل زیادی داشته باشند .

الف)مدلهای

چوبی : مدلهایی هستند که تمام اجزا آنها از چوب می باشد . اکثر مدل های

اصلی (مادر) از این جنس هستند . این جنس مدل ها جزء مدل های موقت هستند

زیرا پس از چندین بار قالب گیری بعلت عوامل جوی و ... تغییر شکل و ابعاد می

دهند. اگر تعداد دفعات ریخته گری زیر بیست عدد باشد از این جنس جهت مدل

سازی استفاده می نماییم. چوب هایی که جهت ساخت این نوع از مدل استفاده می

شوند . معمولاً راش ، افرا، توسکا ، کاج، گلابی ، گردو و... می باشند که

نباید بیش از 3% الی 5% رطوبت داشته باشند.زیرا با توجه به اینکه دقت

ابعادی تثبیت شکل در مدل سازی اهمیت دارد لذا رطوبت داشتن چوب باعث می شود

که مدل از نظر ابعاد و شکل تغییر یابد.

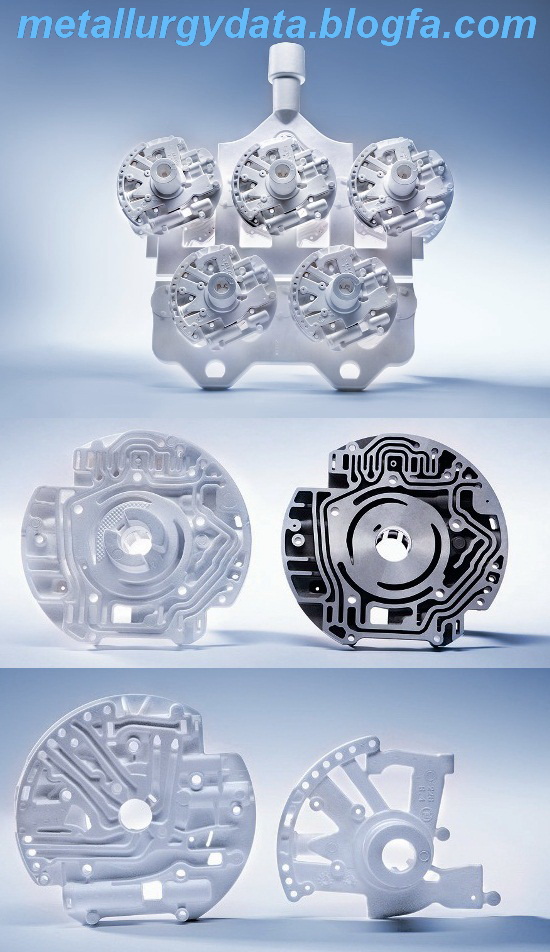

ب)

مدلهای فلزی : مدل هایی هستند که از روش ریخته گری تهیه می شوند و برای

ریخته گری آنها از مدلهای چوبی مادر (اصلی) استفاده می شود. مدلهای فلزی

جز مدل های دائمی هستند زیرا پس از بارها قالب گیری کیفیت و ابعاد خود را

حفظ می کنند. معمولاً برای ریخته گری با دفعات بیشتر ز 20 عدد مدل فلزی

طراحی وساخته می شود. جنس مدل های مرسوم فلزی عبارتند از: آلومینیوم ،

فولاد ، چدن ، مس و ... درهنگام ساختن مدلهای مادر (اصلی اولیه) ریخته گری

مدل های ثانویه( فلزی) انقباض ثانویه نیز در نظر گرفته می شود .زیرا برای

تهیه مدل فلزی نیز یکبار نیاز به ریخته گری می باشد و اگر مدل نیاز به

تراشکاری داشته باشد مقداری نیز سطح مضاعف تراشکاری درنظر گرفته می شود.

ج) مدل های پلاستیکی : مدل هایی از جنس موادی نظیر پلی استیرل (یونولیت) ،اپوکسید هارتس (آرالدیت ) وسیلیکون و .... می باشند.

o

پلی استیرل ( یونولیت ) : از پلی استیرل برای روش ریخته گری دقیق ومدل های

ذوب شونده استفاده می شود درروش ذوب شونده اگر قطعه ای داشته باشیم که وزن

زیادی داشته باشد و اگر ساخت به صرفه نیست ازاین روش استفاده می کنیم .

دراین حالت مدل رااز قالب ماسه ای خارج نمی نماییم . و هنگام رسیدن ذوب یه

قالب مدل از بین می رود. و ذوب جانشین ان می گردد.

دراین روش نیازی به ساخت جعبه ماهیچه نمی باشد پس از ساخت آنرا با پودر گرافیت پوشش می دهند.

پلاستیک ها به علل ذیل برتری بیشتری به جای استفاده از چوب در مدل سازی دارند.

1- دربرابر عوامل شیمیایی پایداری بیشتری دارند.

2- سطوح میکروسکوپی بسیار صافی نسبت به چوبها دارند.

3- ابعاد وفرم خویش را نسبت به مدل چوبی حفظ می نمایند.

4- قابلیت جدا شدنی بسیار خوبی از قالب نسبت به چوب دارند.

5- دربرابر عوامل مکانیکی مقاوم هستند.

6- شکل پذیری بسیار خوبی دارند.

7- دربرابر عوامل جوی ورطوبت مقاوم هستند.

ب-

آرالدیت : اپکسیدها از خانواده دورپلاستها (Duroplaste ) هستند ، لذا پس

از فعل و انفعالات شیمیایی غیر قابل استفاده هستند اپکسیدها (رزین ها )

درکشور آلمان معروف به اپی لوکس (Epilux ) و در ایران به آرالدیت (Araldit

) معروفند.

مواد

آرالدیت پس از مخلوط شدن باهاردنر (سخت کننده) و طی زمان بندی مشخص به

ترتیب مراحل فاز مایع به خمیری و جامد را می گذارنند. لذا پس از مخلوط

نمودن با هاردنر می بایستی در فاز مایع اقدام به قالب ریزی نمود. درمرحله

فاز خمیری می توان اقدام به برش زوائد کرد ولی اگر دراین مرحله اقدام نشود

هنگام منجمد شدن می بایستی با روش های سنگ زنی ماشین کاری و ... زوائد را

از بین برد. درحال حاضر قیمت 500 گرم آرالدیت ژلکت آبی 404 بالغ بر 500000

ریال می باشد.

عملیات

قالب گیری آرالدیت ها بسیار شبیه فایبر گلاس می باشد. می توان استباط نمود

که آرالدیت ها شکل بسیار برتر و عالی از فایبر گلاس ها هستند. که کاربرد

فراوان آنرا درسپر و جلو داشبرد و قطعات پوشش داخل اتومبیل ها می توان دید.

مراحل قالب گری آرالدیت ها بصورت ساده بشرح زیر است.

1- طراحی و ساخت مدل مادر (اصلی ) و صاف وصیقلی نمودن سطوح آن پس از از رنگ کاری.

2- نصب پیچ های پران و پوشش دادن مدل اصلی با مواد جدا کننده دردو مرحله (QZ ) .

3- پوشش دادن سطح مورد نظر به مواد آرالدیت 404 آبی یا 410 سفید (ژلکت ) دردو مرحله .

4-

تقویت نمودن سطح پشت ژلکت با الیاف مصنوعی (پشم شیشه ) بعلاوه مواد

آرالدیت M یا مواد پرکننده (ماسه سیلیس ، پودر چوب و ...) بعلاوه آرالدیت

M دردو مرحله .

5- خارج نمودن مدل اصلی از قالب آرالدیت به کمک پیچ های پران.

o

سیلیکون ها : یکی از موادی که پس از قالب گیری قابلیت ارتجاعی بالایی دارد

سیلیکون ها هستند اکثر قالب قطعات گچی پیچیده تزئینی همچون مجسمه های

موجود دربازار را از جنس سیلیکونهای می سازند. سیلیکون هایی مخصوص ریخته

گری وجود دارند که در برابر حرارت حدود 600 الی 700 از خود مقاومت نشان

می دهند. لذا قطعاتی همچون سرب ورودی و... را می توان دراین نوع از مدل

ریخته گری نمود.

2-4) انواع مدل برمبنای قالب گیری :

الف-

مدل های دستی : درمواردیکه ساختمان مدل ها به گونه ای است که قالب گیری

ماشینی امکان پذیر نباشد به روشی دستی ( سنتی ) آنها را قالب گیری و ریخته

گری می نمایند. و معمولاً این قطعات سطح جداشی غیر یکنواخت (شکسته ) دارند.

با تعداد دفعات ریخته گری و تولید محدودی دارند.

ب-

مدل های ماشینی : اگر بخواهند تعدادی بسیار زیادی قطعه ریخته گری و تولید

نمایند از مدل های ماشینی استفاده می کنند. چون مدل ها دراین روش برروی

صفحه ای مخصوص ماشین قالب گیری نصب می شوند به مدل های صفحه ای ماشینی نیز

معروفند . در این روش یک نیمه مدل صفحه ای را می توان طراحی نموده و ساخت و

از آن با دوبار قالب گری برای قالب ریزی ورودی استفاده کرد.

3-4) انواع مدل برمبنای سطح جدایش:

· مدل یکپارچه

· مدل دو یا سه پارچه

· مدل صفحه ای

4-4) انواع مدل برمبنای تولید:

·

مدل های ذوب شونده : مدل های یکبار مصرف که برای یکبار قالب گیری و ریخته

گری استفاده می شود گویند همچون مدل های یونولیتی و مومی .

· مدل های نیمه دائم: عبارتند از مدل هایی که بخش هایی از آنها تشکیل شده اند از مدل های از بین رونده.

·

مدل های دائم: به مدلهایی گویند که تمام بخش های مدل پس از بارها قالب

گیری و ریخته گری دوباره برای مواد دیگر قابل استفاده هستند. همچون مدل های

فلزی .

5- سطح جدایش

جهت

خارج نمودن مدل از قالب ماسه ای تعیین سطح جدایش بسیار اهمیت دارد پس از

مشخص شدن سطح جدایش بدیهی است که کلیه سطوح موازی با سطح جدایش اصطکاک یا

قالب ماسه ای را ندارند اما کلیه سطوح عمود بر سطح جدایش اصطکاک بسیاری با

سطح ماسه دارند و اگر شیب مناسب برای خروج مدل از قالب ماسه ای درنظر

گرفته شود آن قسمت هایی که اصطکاک با قالب ماسه ای رادارند ریزش نموده و

قالب خراب می شود . لذا سطح جدایش این امکان رامی دهد که اولاً نسبت به آن

درجه بالا و درجه پایین گردد و ثانیاًً سطوح شیب دار تعیین و ساخته شود تا

امکان خارج ساختن مدل از قالب ماسه ای بوجود آید علامت سطح جدایش درنقشه

های مدل سازی بصورت می باشد که O OVER (درجه بالا ) و U به معنای UNDER

(درجه زیری) می باشد.

اغلب

قطعات با سطح جدایش افقی قالب گیری می شوند علت آن افقی بودن سطح جدایش

درجه ها می باشد (ریخته گری سنتی ) . سطح جدایش عمودی مخصوص ریخته گری به

روش عمودی می باشد (روش ریخته گری ماشینی ).

انواع سطح جدایش بصورت ذیل می باشد:

1- سطح جدایش ساده ( یکنواخت)

6- اضافات مدل سازی

اهم

اضافات مدل سازی اضافه شیب- اضافه تراش و اضافه انقباض می باشد که به

ترتیب مذکور پس از محاسبه و روی نقشه های مدل سازی اعمال می شوند.

1-6)

اضافه شیب : برای جلوگیری از اصطکاک سطح عمود بر سطح جدایش کلیه این سطوح

را بصورت شیب دار درنظر گرفته و می سازیم محاسبه و اعمال شیب به سه روش شیب

اضافه شیب نقصانی و شیب میانی می باشد.

درروش

اضافه ،مقدار شیب به اندازه مدل افزوده می شود و وزن قطعه بیشتر می شود

اگر درنقشه ای روش اعمال شیب را نداده باشند از روش اضافه استفاده می

نماییم.

2-6)

اضافه تراش: انجام اعمالی همچون تراش کاری سنگ کاری ، سوارخ کاری و ... به

روی قطعه باعث افزایش قیمت تمام شده آن خواهد شدلذا می بایستی ترتیبی

اتخاذ گردد که حتی المقدور این فرآیند کمتر شود همانند : روشهای دایکاست (

ریخته گری تحت فشار) و ریخته گری دقیق و ... که مراحل ماشینی کاری و ... به

حداقل ممکن می باشد.

مثال : برای یک قطعه چدنی بطول 700 میلی متر طبق این نمودار می بایستی 4 میلی متر اضافه تراش درنظر گرفته شود.

3-6

اضافه انقباض: بدیهی است که کلیه فلزات هنگام قرار گرفتن دربرابر حرارت

وگرما منبسط می گردند .لذا اگر برای قطعه چدنی فرضی به شکل مکعب مربع به

ابعاد 100 میلیمتر به اندازه 2/1 میلیمتر کسر حجم خواهیم داشت(2/1%) و اگر

قطعه آلومینیومی باشد حدوداً 1% انقباض داشته و از ابعاد مورد نظر ما کمتر

می شود لذا می بایستی باتوجه به درصد انقباض فلزات مدل را با حجم وابعاد

بیشتری طراحی و ساخت تااین کسری ازبابت انقباض درریخته گری تامین گردد.

7- جنس مواد:

o چوب (توسکا- راش – ممرز- افرا- کاج- گردو-...)

o آلیاژهای فلزی (آلومینیوم – چدن – فولاد – مس- ...)

o پلاستیک (پلی استی رل- آرالدیت – سیلیکون- ...)

o مواد معدنی ( گچ و...)

o موم

درمورد سه ردیف اول قبلاً توضیحاتی داده شده است اما در مورد 2 ردیف آخر توضیحاتی بشرح ذیل داده می شود:

مواد

معدنی (گچ و ...) :این مواد کاربرد زیادی در طول سازی ندارد ولی بعلت نرم

بودن قابلیت شک پذیری خوبی دارند و کار برروی آنها آسان است و مدل هایی از

این جنس ارزان قیمت می باشند.

گچ:

از ترکیبات آب و سولفات کلیسم بدست می آیدو معادن آن درطبیعت یافت می شود.

مدلهای گچی با استفاده از مدل اولیه و شابلون تهیه می شوند.

مومها

: این روش را اطلاحا قالب گیری سرامیکی نیز میگویند . جنس مدل ازموم و

سایر مواد ذوب شونده است برای ساخت مدل مومی ازقالبهای ماتریسی به روش

تزریقی استفاده می شود سپس مدل های مومی برروی یک سیستم راهگاهی مونتاژ می

گردند. که اصطلاحا مدل خوشه ای نامیده میشوند درهر مرحله مدل و قالب نابود

شده و از بین می رود مواردی استفاده این روش برای تولید ریخته گری قطعات

ظریف دستگاهها بافندگی ،اسلحه سازی ،ماشینهای تحریر ،یراق آلات ، قطعات

پمپ و توربین راکتورها و ... میباشد.

درروش کمپاکت ابتدا مدل خوشه ای را درجهت برعکس روی صفحه ای قرار داده ودرجه (کلاف) را روی صفحه می گذارند وسپس ماسه می ریزند.

اما

درروش پوسته ای مدل خوشه ای از بین 8 الی 13 بار در داخل حوضچه سرامیک

غوطه می سازند تا پوسته لازم بعنوان قالب ریخته گری تشکیل شود.

8- ماهیچه ها :

ماهیچه

قسمتی از قالب است که باعث ایجاد حفره ،سوراخ ، شکاف ، داخل قطعه ریختگی

می شود. ماهیچه پس از ساخته شدن با کمک جعبه ماهیچه ( BOX CORE ) درمحل

مخصوص به خود درداخل قالب ماسه ای قرار داده می شود.

9- تکیه گاهها و ریشه ماهیچه ها :

همانطور

که قبلا نیز اشاره شد تولد و ریخته گری قطعات پیچیده بدون ماهیچه امکان

پذیر نیست و فقط با قراردادن ماهیچه درداخل قالب می توان فرم داخلی قطعات

یا ضخامت ، آنها را بوجود آورد لذا جهت دقت درتعیین ضخامت قطعات ماهیچه می

بایستی دقیقاً درمحل خویش قرار گیرد. به همین منظور بر روی مدل های ماهیچه

دار زائده هایی را ایجاد می نمایند. که به آنها تکیه گاه گویند این تکیه

گاهها باعث می شوند که محلی جهت قرار دادن ماهیچه درقالب ماسه ای ایجاد شود

که درقالب ماسه ای بدان بسر ماهیچه گویند (محل استقرار ریشه ماهیچه)ئ

وهمین زائده ها را درماهیچه ریشه ماهیچه گویند.

10- سیستم های راهگاهی و تغذیه ها :

برای

اینکه ذوب به محفظه قالب برسد و قطعه بدون عیب ریخته گری شود نیاز به

طراحی و ساخت سیستم راهگاهی و تغذیه وجود دارد وظیفه سیستم های راهگاهی

رساندن ذوب به محفظه قالب و وظیفه تغذیه ها تکمیل کسری ذوب درهنگام انقباض و

سرد شدن مذاب... میباشد طراحی سیستم های راهگاهی و تغذیه یکی از مباحث

پیچیده متالورژی و ریخته گری باشد که از وظایف مهندسین و تکنسینهای

متالورژی و ریخته گری می باشد.

11- روش های قالب گیری:

11-1)

روش قالب گیری دستی : بعلت تعداد کم دفعات ریخته گری و همچنین ریخته گری

قطعات خیلی بزرگ و پیچیده بودن سطح جدایش هنوز روش قالب گیری دستی ( سنتی )

رایج می باشد و درحال حاضر درایران بجز چند کارخانه بزرگ اکثر کارگاهها و

کارخانجات از روش قالب گیری دستی استافه می نمایند.

11-2)

روش قالب گیری ماشینی: هنگامیکه بخواهند قطعات کوچک با ، تعداد دفعات

تولید زیاد را ریخته گری نمایند. اگر که سطح جدایش آنها یکنواخت و ساده

باشد قالب گیری و ریخته گری ماشینی استفاده می نمایند.