تنگستن

به خاطر نقطهی ذوب بالایش و همچنین چگالی زیادش که 19.3 برابر چگالی آب

است زبانزد است.عنصر تنگستن در برابر اکسایش،اسید و باز از خود مقاومت

نشان می دهد.معمولی ترین حالت اکسیداسیون تنگستن +6 است، اما کلیه حالات

اکسیداسیون از -2 تا +6 از خود نشان می دهد.تنگستن معمولاً "با اکسیژن

ترکیب شده و تری اکسید تنگستن زرد رنگ (WO3)را تشکیل می دهد ، که در محلول

قلیایی آبی حل شده و به فرم یونهای تنگستن، (WO24-)در می آید.از آنجا که

تنگستن به آرامی با اسید واکنش می دهد، برای اول به صورت آنیون بی ثبات

قابل حل، paratungstate A ظاهر می شود (W7O246-) که در طول زمان به شکل

آنیون کمتر قابل حل paratungstate B در می آید (H2W12O4010-).

تنگستن

به خاطر نقطهی ذوب بالایش و همچنین چگالی زیادش که 19.3 برابر چگالی آب

است زبانزد است.عنصر تنگستن در برابر اکسایش،اسید و باز از خود مقاومت

نشان می دهد.معمولی ترین حالت اکسیداسیون تنگستن +6 است، اما کلیه حالات

اکسیداسیون از -2 تا +6 از خود نشان می دهد.تنگستن معمولاً "با اکسیژن

ترکیب شده و تری اکسید تنگستن زرد رنگ (WO3)را تشکیل می دهد ، که در محلول

قلیایی آبی حل شده و به فرم یونهای تنگستن، (WO24-)در می آید.از آنجا که

تنگستن به آرامی با اسید واکنش می دهد، برای اول به صورت آنیون بی ثبات

قابل حل، paratungstate A ظاهر می شود (W7O246-) که در طول زمان به شکل

آنیون کمتر قابل حل paratungstate B در می آید (H2W12O4010-).

با اسیدی شدن بیشتر آنیون بسیار قابل حل metatungstate، تولید می شود (H2W12O426-)که پس از هر موازنه بدست می آید.

با

اسیدی شدن بیشتر آنیون بسیار قابل حل metatungstate، تولید می شود که پس

از هر موازنه بدست می آید .یون metatungstate یک خوشه متقارن از دوازده

تنگستن اکسیژن اکتاهدرا ست که آنیونKeggin نامیده میشود . آنیونها

polyoxometalate دیگری به عنوان گونه های با ثبات وجود دارد. گنجاندن اتم

متفاوتی مثل فسفر به جای دو اتم هیدروژن مرکزی در metatungstate تولید طیف

گسترده ای از اسیدهای heteropoly مانند اسید phosphotungstic می سازد

(H3PW12O40).

تری اکسید تنگستن می تواند ترکیبات معینی را با فلزات قلیایی تشکیل دهد. که به برنز معروف هستند، به عنوان مثال سدیم تنگستن برنز.

مصارف:

تقریباً

نیمی از تنگستن برای تولید مواد سخت- کاربید تنگستن- مصرف می شود. بیشتر

باقیمانده در آلیاژها و فولادها بکار می رود. کمتر از 10 درصد است در سایر

ترکیبات شیمیایی استفاده می شود.

تنگستن

به طور عمده در تولید مواد سخت با بنیان کاربید تنگستن، یکی از سخت ترین

کاربیدها، با نقطه ذوب 2770 درجه سانتی گراد استفاده می شود. WC رسانای

الکتریکی خوبی است، اما رسانایی الکتریکی W2C کمتر است. حدود 60 درصد مصرف

تنگستن بصورت WC در حال حاضر برای مواد صیقل دهنده مقاوم در برابر سایش ،

برشکاری ، چاقو و مته، اره، فرز و ابزار دوار مورد استفاده در فلزکاری،

نجاری، صنایع استخراج معدن، نفت و ساختمان بکار می رود.

در

صنعت طلا و جواهر، حلقه های متخلخل کاربید تنگستن،کاپوزیت کاربید تنگستن /

فلز ، و نیز فلزی تنگستن ساخته می شود. گاهی اوقات تولید کنندگان یا خرده

فروشان به کاربید تنگستن به عنوان یک فلز اشاره می کنند، اما در واقع

کاربید تنگستن یک سرامیک است. از آنجا که سختی کاربید تنگستن بالاست ، حلقه

های ساخته شده از این مواد به شدت مقاوم در برابر سایش هستند ، و جلای

حلقه های ساخته شده از تنگستن بیشتر از حلقه های فلزی هستند. با این

حال،حلقه های کاربید تنگستن شکننده هستند، و ممکن است تحت یک ضربه متمرکز

ترک بخورند.

آلیاژ ها:

ازاستحکام

و چگالی تنگستن در ساخت آلیاژهای فلزی سنگین استفاده شده است. یک مثال خوب

فولاد های تندبر هستند که حاوی حدود 18٪ تنگستن است. با توجه به نقطه ذوب

بالای تنگستن ماده خوبی برای کاربرد در مانند نازل موشک، به عنوان مثال در

پولاریس 27-UGM، زیردریایی با موشک بالستیک می باشد.

ابر

آلیاژهایی که دارای تنگستن هستند، مانند Hastelloy و Stellite، در پره های

توربین ، قطعات مقاوم در برابر سایش و پوشش فلزات استفاده می شود.

جنگ افزار:

آلیاژ

تنگستن، معمولابا نیکل و آهن یا کبالت به شکل آلیاژهای سنگین است، درگلوله

های انرژی جنبشی به عنوان یک جایگزین برای اورانیوم ضعیف شده استفاده می

شود، در برنامه هایی که کاربرد رادیواکتیویته مشکل زاست استفاده می شود.یا

در مواردی که خواص آتشزایی اورانیوم مورد نیاز نمیباشد (به عنوان مثال، در

گلوله های سلاح های معمولی کوچک که به منظور نفوذ به زره بدن طراحی شده

اند). به طور مشابه، آلیاژهای تنگستن در گلوله های توپ، نارنجک و موشک ،و

نیز برای ساخت گلوله های انفجاری (افشان) فراصوت بکار می رود. تنگستن در

مواد منفجره با فلز فشرده نیز کاربرد دارد، که از آن به عنوان پودر متراکم،

برای کاهش خسارات جانبی و در همان حال افزایش کشندگی انفجار در محدوده یک

شعاع کوچک، استفاده می شود.

الکترونیک:

یک

لامپ الکترونیکی باز شدهاست و باعث خروج گاز ساکن درون لامپ گردیدهاست.

پس از آن هنگامی که لامپ روشن میگردد رشته تنگستن شروع به سوختن میکند و

شعلهای از آتش را حاصل میکند. این تشکیل آتش به خاطر نفوذ اکسیژن به درون

لامپ میباشد.

از

آنجا که تنگستن عنصری است که استحکام خود را در دماهای بالا حفظ می کند و

دارای نقطه ذوب بالاست، در بسیاری از برنامه هایی که درجه حرارت بالا ست

کاربرد دارد، از قبیل لامپ، لامپ اشعه کاتد، و رشته های درون لوله خلاء،

المنت حرارتی، ونازل موتور موشکها. نقطه ذوب بالای آن همچنین موجب شده تا

تنگستن برای پروژه های هوا - فضا و دمای بالا مناسب باشد، مانند برق،

حرارت، و برنامه های کاربردی جوشکاری، به ویژه در فرایند جوشکاری آرگون

(جوشکاری (TIG) نیز نامیده می شود).

با

توجه به خواص رسانایی و بی اثری شیمیایی نسبی، از تنگستن در الکترودها نیز

استفاده می شود، و در نوکهای انتشاردهنده (امیتر) در ابزارهای پرتو

الکترونی ، مانند میکروسکوپ الکترونی بکار می رود. در الکترونیک، تنگستن را

به عنوان ماده اتصال درتراشه ها (IC)، بین سیلیکون دی اکسید دی الکتریک

مواد و ترانزیستور بکار می برند. در لایه های نازک فلزی که جایگزین سیم کشی

بکار رفته در الکترونیک معمولی شده، یک پوشش از تنگستن (یا مولیبدن) بر

روی سیلیکون استفاده می شود.

ساختار

الکترونیکی تنگستن آن را به یکی از مواد اصلی برای اهداف اشعه X تبدیل

کرده است، از دیگر کاربردهای آن محافظت در برابر پرتوهای با انرژی بالا

(مانند صنعت پرتو درمانی برای محافظ نمونه رادیواکتیو FDG) است. پودر

تنگستن به عنوان مواد پرکننده در کامپوزیت های پلاستیکی، که به عنوان یک

جایگزین غیر سمی سرب در گلوله، ساچمه، و سپر تابشی بکار میرود. چون انبساط

حرارتی این عنصر شبیه شیشه بوروسیلیکات است، از آن در ساخت عایق های شیشه

به فلز استفاده می شود.

سایر کاربردها

نقطه

ذوب زیاد تنگستن موجب شده در کاربردهای فضایی و مواردی مانند جوشکاری ،

تفتیدن و کاربردهای الکتریکی که دما زیاد است، مورد استفاده قرار گیرد.

استحکام

و خصوصیات چگالی تنگستن آنرا برای ساخت آلیاژهای فلزسنگین که در تسلیحات ،

گرماگیرها (heat sinks) و مصارف چگالی زیاد از قبیل وزنه و پارسنگها مناسب

کرده است.

فولاد بکار رفته در وسایل پر سرعت (Hastelloy , Stellite) اغلب با تنگستن آلیاژ شدهاند که این نوع فولاد حاوی 18% تنگستن میباشند.

آلیاژهای دیرگداز که دارای این فلز هستند، در پوشش و قسمتهای تیغه توربین ، ابزار فولادی و آلیاژ پوششی مقاوم بکار میروند.

آلیاژها بعنوان جایگزین سرب در گلوله مورد استفاده قرار میگیرند.

ترکیبات

شیمیایی تنگستن در کاتالیزورها ، رنگدانههای غیرآلی و روان کنندههای پر

حرارت دیسولفید تنگستن که تا 500 درجه سانتیگراد مقاوم هستند، کاربرد

دارند.

چون انبساط حرارتی این عنصر شبیه شیشه بوروسیلیکات است، از آن در ساخت glass-to-metal seals بهره میبرند.

اکسیدهای آن درلعاب کاری سرامیک کاربرد دارد.

اسید تنگستیت منیزیم / کلسیم در لامپهای فلورسنت کاربرد زیادی دارند.

از این فلز همچنین در اهداف اشعه X ، عناصر گدازنده برای کوره های الکتریکی استفاده میشود.

نمکهای حاوی تنگستن در صنایع شیمیایی و دباغی بکار میروند.

برنزهای تنگستن ( علت نام آنها رنگ اکسید تنگستن می باشد ) به همراه ترکیبات دیگر در رنگها کاربرد دارند.

نقش بیولوژیکی

آنزیمهایی

که oxidoreductases نامیده میشوند، تنگستن را با همان روش بکارمیبرند که

مولیبدنم در یک ترکیب تنگستن – پترین آنرا بکار میبرد.

در

20 آگوست 2002 ، نمایندگان مراکز کنترل و جلوگیری از بیماریها وابسته به

آمریکا اعلام کرد که آزمایشات ادرار روی خانواده های بیماران مبتلا به

سرطان خون و خانوادههای گروه کنترل در منطقه Fallon , Nevada ، افزایش

میزان تنگستن در بدن هردو گروه را نشان داده است. در منطقه Fallon 16 مورد

آخر سرطان که در بچهها کشف شد، امروزه بعنوان زنجیره سرطان شناسایی شده

است. "دکتر Carol H. Rubin" رئیس یکی از رشتههای پزشکی در CDC معتقد است

در حال حاضر اطلاعات موجود ، ارتباط بین تنگستن و سرطان خون را تایید

نمیکند.

ترکیبات

رایجترین

حالت اکسیداسیون تنگستن 6+ است. سایر حالات اکسیداسیون این عنصر عبارتند

از 5+ ، 4+ ، 3+ ، 2+. اما تنگستن کلیه حالات اکسیداسیون از 2- تا 6 را

بروز میدهد. تنگستن معمولا" با اکسیژن ترکیب شده و اکسید تنگستن زرد رنگی

را بوجود میآورد ( WO3 ) که جهت تشکیل یونهای تنگستن در محلولهای قلیایی

آبی حل میشود ( 2-WO4 ).

محلولهای تنگستن دار آبی در شرایط خنثی و اسیدی ، برای تشکیل polyoxoanion مورد توجه هستند.

ایزوتوپهــــــــا

تنگستن

بطور طبیعی از 5 رادیوایزوتوپ ساخته شده است که دارای چنان نیم عمرهای

طولانی هستند که برای بیشتر اهداف پایدار به حساب میآیند. 27 رادیوایزوتوپ

دیگر هم برای آن شناسایی شده است که پایدارترین آنها تنگستن 181 با نیمه

عمر 2/121 روز ، تنگستن 185 با نیمه عمر 1/75 روز ، تنگستن 188 با نیمه عمر

69,4 روز و تنگستن 178 با نیمه عمر 21,6 روز میباشند. مابقی ایزوتوپهای

رادیواکتیو ، دارای نیمه عمرهایی کمتر از 24 ساعت هستند که اکثر آنها نیز

نیمه عمری کمتر از 8 دقیقه دارند. بعلاوه این عنصر از 4 حالت متا برخوردار

است.

ایزوتوپهای

تنگستن از نظر وزن اتمی بین amu 157,974 (تنگستن 158) و amu 963,189

(تنگستن 190) ردیف شدهاند. حالت فروپاشی اولیه قبل از فراوانترین ایزوتوپ

(تنگستن 184) جذب الکترون و حالت اولیه پس از آن فروپاشی بتا است. محصول

فروپاشی اولیه قبل از تنگستن 184 ایزوتوپهای عنصر 73 ( تانتالم ) است و

محصولات اولیه پس از آن ایزوتوپهای عنصر 75 ( رنیم ) میباشد.

توضیحات بیشتر در ادامه مطلب

تنگستن

با تولید سالانه 40 میلیون تن و ارزشی در حدود 500 میلیون دلار، معمولاً

یک فلز آلیاژ آهن به شمار میآید، در صورتی که تنهانزدیک به 6 درصد آن در

تولید فولاد مصرف میشود.

تنگستن توسط شیمیدان سوئدی بنام شئل در سال 1781 میلادی کشف و در پایان

قرن نوزدهم برای تهیه آلیاژ مخصوص به کار رفت. نقطه ذوب بالا و مشخصات ویژه

آلیاژهای تنگستن کاربرد آن را افزایش داده است. تکنولوژی پوشش تنگستن در

صنایع مختلف مورد توجه قرار گرفته است. تنگستن سختی، نقطه ذوب، الاستیسیته و

مقاومت خورندگی آهن را افزایش میدهد. بخشی از آلیاژ تنگستن برای تهیه

آلیاژهای ویژه، آلیاژ سخت و لامپ به کار میرود. عمده ترین و بیشترین مصرف

تنگستن در تولید کاربید تنگستن است که بیش از 50 درصد از مصرف تنگستن را به

خود اختصاص میدهد.

صنایع فولاد و آلیاژ سازی نیز در حدود 30 درصد از مصرف جهانی تنگستن را به

خود اختصاص میدهند که این محصولات در ساخت تجهیزات و فولادهای ضد زنگ و

پر آلیاژ (که به عنوان سوپر آلیاژ ساخته میشوند) بکار میروند.

محصولات میله ای ساخته شده از فلز تنگستن که عمدتاً در صنعت لامپ سازی و

قطعات الکتریکی (سیم نازک تنگستن به عنوان فیلامنت چراغ های برقی و کاتد

لوله های الکترونیکی) مصرف میشود و در حدود 8 درصد از تقاضای تنگستن را به

خود اختصاص میدهند.

سایر موارد کاربرد تنگستن شامل محصولات و کاربردهای شیمیایی مانند

کاتالیزورها و رنگ دانه ها نیز 9 درصد باقیمانده مصرف تنگستن را به خود

اختصاص میدهند.

فلز تنگستن همچنین در ساخت ابر آلیاژها همراه با مس و نقره و نیز صنایع

شیمیایی کاربرد دارد. از تنگستن همچنین برای ساخت زره و وسایل نظامی

استفاده میشود.البته بخشی از این آخرین کاربرد آن به وسیله اورانیوم فقیر

شده جایگزین شده است.

تنگستن زمانی که خیلی خالص است، میتواند به صورت دندان ارهای باشد اما

زمانی که ناخالص است شکننده و سخت است. در سال های اخیر بازار مصرف تنگستن

از همه طرف محاصره شده است. مواد سخت جدید مانند الماس مصنوعی پلی

کریستالین، نیترید بور و کاربید تیتانیوم به تدریج با تنگستن رقابت می

کنند.

پوشش این مواد بر روی کاربید تنگستن نیز دوام و عمر مصرف آن را بیشتر کرده

و نیاز به جایگزین کردن آن را کمتر کرده است و این امر خود باعث کاهش

تولید تنگستن جهت مصرف در آلیاژهای آهن شده است.

اخیراً سهم مصرف تنگستن در تولید کاربید تنگستن به عنوان فلزی سخت افزایش

یافته که این افزایش به دلیل رقابت کمتر تنگستن (بخصوص زمانی که قیمت کمتری

داشته باشد) نسبت به سایر موارد به کار رفته در این صنعت بوده است. این

محصول بیش از 50% از مصرف تنگستن را به خود اختصاص داده است و مهمترین عامل

تأثیر گذار بر میزان تقاضای تنگستن است.

در سایر موارد مانند انواع فولاد و سوپر آلیاژها که در حدود 30 % از مصرف

تنگستن را به خود اختصاص داده است، کاربرد تنگستن نسبت به مواد دیگر دارای

رقابت بیشتری بوده و میزان اهمیت مصرف تنگستن در این صنایع روندی نزولی

داشته است.

سایر موارد کاربرد تنگستن شامل محصولات و کاربردهای شیمیایی مانند

کاتالیزورها و رنگ دانهها نیز 9 درصد باقیمانده مصرف تنگستن را به خود

اختصاص میدهند.

فلزات مقاوم و کاربید تنگستن

عمدهترین و بیشترین مصرف تنگستن دنیا در تولید فلزات مقاوم و کاربید

تنگستن (W2C, WC) است که به عنوان فلزی سخت شناخته شده است. این محصول بیش

از 50 درصد از مصرف تنگستن را به خود اختصاص میدهد و از این رو مهمترین

فاکتور و عامل تأثیرگذار بر میزان تقاضای تنگستن است.

کاربرد تنگستن به صورت کاربید در در ساخت وسایل برش و پوشش مواد مقاوم در

برابر سائیدگی و به ویژه در وسایلی که در دماهای بالا کار می کنند، پوشش

سطح استوانه و غلطک ها در صنایع مختلف که 65% محصولات تنگستن را شامل

میشود. تنگستن کاربید اکثراً در صنایع معدنی و نفت برای نوک متههای

حفاری، کندن زمین یا ماشینهای خردکننده سنگ به کار میرود. بیشترین

استفاده تنگستن کاربید به صورت مخلوطی از پودر کبالت است که 3 تا 25 درصد

وزنی آن را تشکیل میدهد و هر چه مقدار تنگستن آن بالا باشد، میزان مقاومت و

سختی آن بالاتر میرود. در ابزارهای برنده و تیز از مخلوط تنگستن کاربید و

تانتالیم و تیتانیوم استفاده میشود. بعلاوه با اضافه کردن این فلزات، عمر

ابزار افزایش مییابد.

کاربیدهای سیمانی شده (که فلزات بسیارسخت و مقاوم هستند)، فلزاتی با

مقاومت ضعیف هستند که در استخراج فلز،صنایع نفت (مته های حفاری) و صنعت

ساختمان استفاده میشود. کاربیدها، نیتریدها یا کربونیتریدهای تیتانیوم،

نیوبیوم، تانتالیوم و هافنیوم نیز ممکن است بعنوان ترکیبات بلور ساز

استفاده شوند.

خصوصیات ویژه فلزات مقاوم، سختی و مقاومت بالای آنها بخصوص در دماهای بالا

به همراه چکش خواری خوب آنهاست.این خصوصیات با ترکیب فازهای کاربیدی سخت و

شکننده با ترکیب دهنده های چکش خوار و تغییر شکل پذیری حاصل می شود. با

تغییر نسبت کاربید به ترکیب دهنده و با انتخاب ترکیب مناسب کاربید، خواص

فلز مقاوم در محدوده گسترده ای تغییر می یابد. پارامتر بعدی کنترل کننده

خواص عبارت است از ریز ساختمان (microstructure)، بعبارت دیگر اندازه دانه

های فاز کاربیدی که خود توسط اندازه ذرات پودر استفاده شده، آسیاب پودر و

شرایط سینترینگ کنترل می شود.

مهمترین کاربردهای فلزات مقاوم عبارتند از:

• ابزارهای برش فلز (حفاری، تراشکاری و آسیاب)

• ابزارهای فراوری چوب و پلاستیک

• ابزارهای حفاری در حفاریهای معدنی، نفت و آب

• ترکیبات پوششی مقاوم در ماشین آلات بسیار متنوع (این کاربرد بطور پیوسته رو به گسترش است).

• مواد ساینده پیوند داده شده بطور الاستیک

25% تنگستن در تهیه فولادهای سخت و مقاوم در حرارت بالا به کار می رود.

تنگستن بین 1 تا 18 درصد به دامنه گسترده ای از فولاد ها اضافه می شود و

موجب افزایش مقاومت و سختی آنها در دماهای بالا، مقاومت در برابر شوک دمایی

و ویژگی های دما بالا می گردد.

حجم بالایی از فولادها (Stellite, Hastelloy) اغلب با تنگستن تشکیل آلیاژ را میدهند که این فولادهای تنگستن حاوی 18% تنگستن است.

بیشترین استفاده تنگستن در فولاد های سرعت بالا، فولادهای دما بالا و

ابزارهای فولادی می باشد. کاربرد تنگستن در صنایع استیل بویژه در چین و

کشورهای بلوک شرق سابق که استیل های سرعت بالا بیشتر از سایر فلزات مقاوم

استفاده می شوند از اهمیت بالاتری برخوردار است.

کاربیدهای چسبنده

کاربیدهای سیمانی شده یا فلزات سخت، موادی با سختی بالا، نسوز و مقاومت

سایشی بالا هستند که شامل کاربیدهای فلزی میباشند و در یک شبکة پیوندی جای

گرفتهاند.

در ژاپن به این کاربیدهای فلزی آلیاژهای فوقالعاده سخت، نسبت میدهند.

کاربیدهای چسبنده مهمترین کاربرد تنگستن هستند که بیش از 50 درصد کل تقاضا

را در بر میگیرند. مصرف جهانی تنگستن به شکل کاربیدهای چسبنده بین 22000

تا 22500 تن در سال 1998 برآورد شده است (تخمین ITSA). این روند رشد، بازار

کاملی را برای تنگستن به وجود آورده است.

کاربید تنگستن در کاربیدهای چسبنده

کاربید تنگستن، سختی خیلی زیاد و مقاومت بالایی در مقابل سایش دارد که خواصش را در دمای بالا نیز حفظ میکند نشان میدهد.

کاربیدهای سیمانی شده از مخلوطکردن پودر کاربید تنگستن و تیتانیوم،

تانتالیوم و نیوبیوم با یک ماده چسبنده تولید میشوند. ماده چسبنده معمولاً

کبالت است، اما نیکل و مولیبدن نیز گاهی مورد استفاده قرار میگیرند. در

این سه گروه عمده، کاربیدهای چسبنده به صورت زیر وجود دارند:

WC-CO: کاربید تنگستن - کبالت که حاوی بیش از 80 درصد کاربید تنگستن (WC) و بین 3 تا 17 درصد کبالت است.

MC-WC-CO: کاربید تنگستن با کبالت و مقادیر مشخصی از تیتانیوم مکعبی، نیوبیوم و تانتالوم ترکیب میشود.

Tic-Mo-Ni: حدود 80 درصد کاربید تیتانیوم (Tic)، یک ماده چسبنده، حدود 10

درصد مولیبدن (Mo) و 10 درصد نیکل (Ni) با هم ترکیب میشوند.

همچنین چندین مخلوط دیگر توسعه یافته کاربید نیز وجود دارند. یکی از آنها

که درحال حاضر بیشتر توسعه یافته، پودر بسیار ظریف (اعلی) است. این پودرها،

سختی، مقاومت در مقابل سایش و پوشش اجزاء ابزارهای برشی را به اندازة 4

برابر کاربید تنگستن عادی افزایش میدهند.

شرکت نانودین ایالات متحده آمریکا پودر تنگستن با اندازة دانه بین 50-20

نانومتر تولید میکند. در شرکت مذکور با فرآیند تبدیل اسپری یک پودر ویژه

به وسیله خشک کردن محلولی از نمکهای تنگستن و ترکیب با ماده چسبندهای

نظیر کبالت و یک بازدارندة رشد دانهها مانند وانادیوم، ساخته میشود. سپس

ماده مذکور به طور شیمیایی به پودر WC-CO تبدیل میشود.

شرکت OMG پودر تنگستن با اندازه زیرمیکرون تولید میکند. کاربرد پودر مذکور به شرح زیر است:

الف - در صنایع الکترونیکی برای تولید متههای ریز، به منظور استفاده در بردهای ظریف.

ب - در ماشین کاری فلزی و پلاستیکی جهت تولید متههایی که برای سوراخکاری

آلیاژهای خاص فلزی و غیرفلزی و ترکیبات پلاستیکی به کار میروند و علاوه

بر کیفیت مطلوب، طول عمر درازتری نیز دارند.

ج - جهت ساخت ارههای برشی که تحت فشار و نیروی گریز از مرکز بالا برای ماشینکاری و ایجاد لبههای برشی تیز به کار میروند.

د - برای ساخت ابزار دیگری نظیر متههای دندانپزشکی، ساخت قالبهای خاص و غیره.

آلیاژهای تنگستن:

آلیاژ فولادهایی با مقاومت بالا از تنگستن ساخته میشود و به این صورت 9%

محصولات تنگستن را به خود اختصاص داده است. سختی بالا و مقاومت در مقابل

اکسیداسیون یکی از خصوصیات بارز این آلیاژها است که در کارگاههای فلزی،

صنایع معدنی و ساختمان کاربرد بیشتری دارند. مقاومت در فرسایش، مقاومت در

برابر ارزشها، مقاومت در مقابل فرسایش و مقاومت در دمای بالا از دیگر

مشخصات این آلیاژها است. آلیاژ تنگستن با مس و نقره برای اتصالات الکتریکی

اهمیت خاص دارد.

صنایع فولاد و آلیاژسازی نیز در حدود 30 درصد از مصرف جهانی تنگستن را به

خود اختصاص میدهند که این محصولات در ساخت تجهیزات و فولادهای ضدزنگ و

پرآلیاژ (که به عنوان سوپرآلیاژ شناخته میشوند) بکار میروند.

این کاربردها از سیم پیچ لامپ های تابنده و یا اتصال دهنده بوق اتومبیل تا

اجزاء راکتورهای همجوشی هسته ای یا موتورهای پیش ران یونی در کاوشگرهای

فضایی متنوع است.

علت کاربرد متنوع آلیاژهای تنگستن خواص بسیار شاخص این عنصر است که شامل:

• دمای ذوب بالا(3410 درجه سانتی گراد)

• فشار بخار پایین

• عدد اتمی بزرگ

• رسانایی دمایی و الکتریکی بالا

• چگالی و ضریب الاستیسیته بالا

• گستره طول موج بالا در نور مرئی و تولید نور خوب

• تولید خوب اشعه

• ضریب انبساط قابل قیاس با شیشه و سیلیس

• فولادهای آلیاژی

فولادهای آلیاژی یکی از موارد مهم مصرف تنگستن است، اما نوسان زیادی در

تقاضای کشورها وجود دارد. برای مثال در آمریکا، صنعت فولاد حدود 6 مصرف

تنگستن را به خود اختصاص داده است. این رقم در سوئد 25 درصد، چین 40 درصد و

هند 50 درصد است.

تنگستن در فولادهای کربن پایه به کار نمیرود، اما در فولادهای آلیاژی

مورد استفاده قرار میگیرد. جهت تولیدابزار فولادی، فولادهای ضدزنگ با

مقاومت بالا و همچنین فولادهای پر آلیاژ از فولادهای آلیاژی استفاده

میشود.

ابزار فولادی

ابزار فولادی با سختی مناسبشان برای تولید ابزارها و عملیات مکانیکی

شناخته میشوند. ابزار فولادی را میتوان در چهار بخش عمده به صورت زیر

طبقهبندی کرد:

الف - ابزار فولادی کربندار

ب - ابزار فولادی سرد - کار

ج - ابزار فولادی گرم - کار

د - ابزار فولادی سرعت بالا

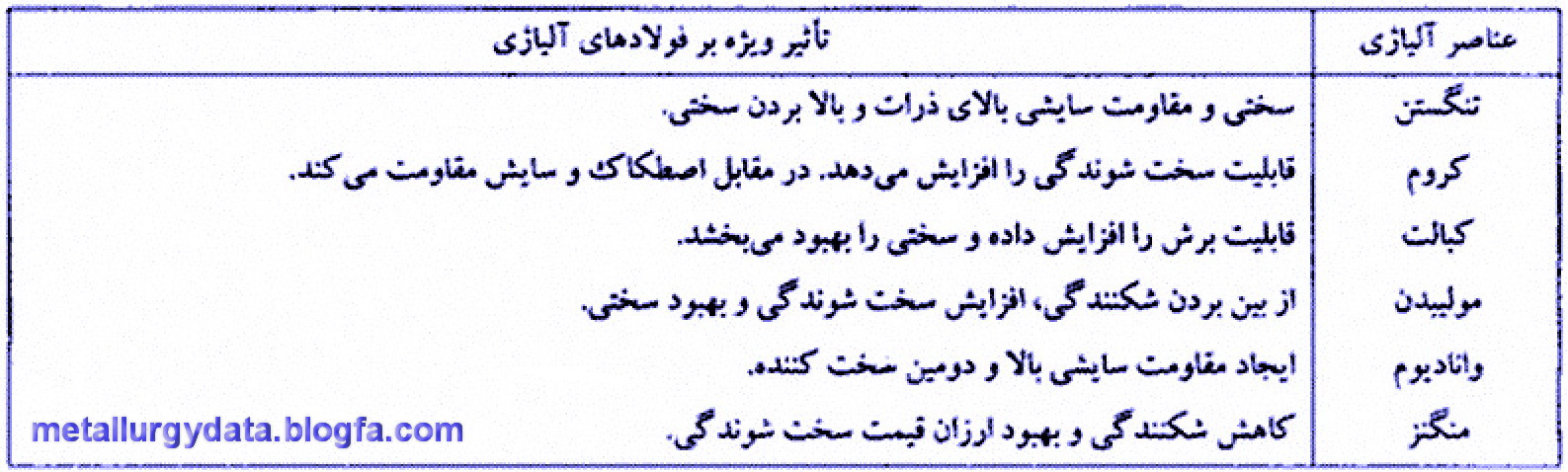

در جدول 3-6 تعدادی از عناصر آلیاژی که در ابزار فولادی به کار میروند و مهمترین اثرات آنها آورده شده است.

جدول 3-6- تأثیر عناصر مختلف بر فولادهای آلیاژی

ابزارهای فولادی کربندار

ابزارهای فولادی کربندار سخت هستند و رایج ترین ابزارهای فولادی تا سال

1900 بودهاند. ابزار مذکور هنوز هم در کاربردهایی نظیر حفاریهای دورانی

سرعت پایین، و بدنه هواپیمای جنگی ترجیح داده میشود.

با فرآیند آبکاری میتوان ابزار فولادی کربندار با محدوده وسیعی از

مقاومت بهدست آورد. این ابزار قابلیت برندگی بالایی نیز میتوانند داشته

باشند. نکته قابل توجه اینکه این ابزار در دمای بیش از 300 درجه سانتیگراد

سختیشان را از دست میدهند که به همین دلیل کاربردشان برای ابزار برشی

سرعت پایین به شدت محدود میشود.

ابزارهای فولادی سرد - کار

ابزارهای فولادی سرد - کار در دمای زیر 200 درجه سانتیگراد به کار

میروند. این ابزار برای سفیدکاری، سوراخکاری و شکلدهی سرد به کار

میروند.

خواص موردنیاز ابزارهای فولادی سرد - کار پوشش، مقاومت تماسی، سفتی، سهولت

ماشینکاری و عکس العمل خوب نسبت به حرارت است. تنگستن در بیشتر ابزارهای

فولادی سرد - کار بیش از 5/3 درصد به کار میرود.

انواع ابزارهای فولادی سرد - کار در زیر شرح داده میشوند.

الف - سختکاری روغن (AISI نوع O):

رایجترین نوع ابزارهای فولادی ارزان قیمت است. آسانی کاربرد، سختی و

کارکرد در دورهای پایین از ویژگیهای این آلیاژ است. این آلیاژ بین 5/0 تا

75/1 تنگستن دارد.

ب - مقاومت در مقابل شوک (AISI نوع S):

فولاد با کربن متوسطی است که 5/2 درصد تنگستن دارد. درصورت استفاده از

وانادیم و مولیبدن، میزان تنگستن به کار رفته در این آلیاژ تغییر میکند.

این آلیاژ از سختی بالایی برخوردار بوده و در مقابل خورندگی مقاوم است و

برای ساخت تیغهای تیز، چکشها، سوراخکنها و ابزارهای کلاف قوی استفاده

میشود.

ج - کربن / تنگستن (AISI نوع F):

یک عنصر آلیاژی مهم است که 5/3-55/1 درصد ترکیبات فولادی را تشکیل میدهد.

این آلیاژ بسیار سخت است و برای قالبهای برشی و نوارها به کار میروند.

د - ابزارهای فولادی آلیاژ پایین (AISI نوع L):

آلیاژی مهم با حداقل افزودنی وانادیم (حداکثر 3/0%) برای تصفیه دانهها

(بافتها) همراه با منگنز، مولیبدن و نیکل است. این آلیاژ در فولادهای

ماشینسازی به کار میرود که مقاومت زیادی را در مقابل خوردگی لازم دارد.

ه - ابزار فولادی با آلیاژ متوسط (AISI نوع A):

این آلیاژ حداکثر 75/4 درصد وانادیوم، مقدار نسبتاً زیادی از مولیبدن (%

5/1-1) و کروم (%25/5-5) و افزودنی خیلی کم تنگستن (%25/1-1) در بعضی از

درجات دارند. سختی این آلیاژ خیلی زیاد است و مقاومت خیلی زیادی در مقابل

خوردگی دارد.

و - ابزارهای فولادی با کروم و کربن بالا (AISI نوع D):

مقاومت خوردگی این آلیاژ بیش از فولادهای آلیاژی نوع متوسط است.

ابزارهای فولادی گرم - کار

ابزار گرم- کار برای کار در دماهای خیلی زیاد نظیر شکلدهی فلزات گرم که

قدرت، سفتی و مقاومت خوردگی بالایی لازم دارند، طراحی میشوند. این آلیاژ

با کروم نوع H10-H19 و مولیبدن نوع H41-H43 ابزارهای فولادی گرم -کار با

توجه به مصرف عنصر مهم آلیاژی طبقهبندی میشوند.

ابزارهای فولادی گرم - کار شامل تنگستن و کروم با مقداری وانادیوم هستند.

در ابزارهای فولادی گرم- کار خواص مولیبدن و کروم غیرمشابه با خواص تنگستن

است. ترکیب فولادهای گرم کار در جدول24 آورده شده است.

فولادهای سرعت بالا

تنگستن در یکی از درجات فولاد سرعت بالای استاندارد در سطوح بین 18-2 درصد

وجود دارد. ابزارهای سرعت بالا میتوانند در دمای نقطه ذوب بدون اتلاف

سختی عملآوری شوند، فولادهای سرعت بالا که جهت ماشینکاری به کاربرده شدند

دارای تنگستن بودند و وانادیوم اولین افزودنی به آن در سال 1904 بود تا

ابزار سرعت بالای 1% وانادیوم، 4 درصد کروم و 18 درصد تنگستن را تولید کنند

که هنوز مورد استفاده قرار میگیرد. مولیبدن اولین بار در سال 1930 مورد

توسعه قرار گرفت.

فولادهای سرعت بالا مجموعه سختی هستند که به نسبت بالایی در کاربیدهای

مقاوم در مقابل خوردگی پراکنده شدهاند. تنگستن و مولیبدن سختی و مقاومت

سایشی را بهبود میبخشتند. کبالت نیز در بعضی درجهها افزوده میشود تا

سختی را بهبود بخشد اما وجود این عنصر به قدرت تماس آسیب میرساند.

روشهایی برای کنترل توزیع نامنظم کاربیدها در سالهای اخیر توسعه داده

شدهاند. متالوژی پودر، انجماد سریع و تولید پیوسته سه تا از این روشها

هستند.

فولاد ضدزنگ و مقاوم در مقابله حرارت

فولادهای ضدزنگ بازار خیلی کوچکی برای تنگستن نسبت به ابزارهای فولادی

هستند و تنگستن فقط به چند فولاد مقاوم در مقابل حرارت افزوده میشود. برای

مثال مصرف تنگستن در فولادهای ضد زنگ در آمریکا شاید بیشتر از 100 تن در

سال نباشد. با فرض مصرف مشابه تنگستن در فولاد ضد زنگ، مصرف این فلز در این

صنعت در سایر کشورها 500 تا 1000 تن در سال برآورد میشود.

فولادهای ضدزنگ مقاومت بیشتری نسبت به دیگر فولادها در مقابل خوردگی

دارند، اما میزان مقاومت با نوع فولاد ضدزنگ تغییر میکند. مقاومت خوردگی

فولاد وابسته به مقدار کروم است. در یک محیط اکسیدکننده، کروم یک لایه

اکسیدکننده را روی سطح فولاد ضد زنگ تشکیل میدهد که اکسیداسیون بیشتری را

مهیا میکند.

بر مبنای طبقهبندی انجمن فولاد و آهن آمریکا (AISI)، فولاد ضد زنگ باید

حاوی حداقل 10 درصد کروم باشد. در طبقهبندی انجمن استاندارد انگلیس (BSI)،

این مقدار حداقل 5/11 درصد است. افزودن 10 درصد کروم به فولاد، مقاومت

خوردگی در هوای ملایم یا در برابر بخار را افزایش میدهد. اضافه کردن بیش

از 18 درصد کروم مقاومت بیشتری را درحالت شیمیایی، پتروشیمیایی، صنایع

فرآیندی و نیروگاهی به وجود میآورد. بازار فولاد ضد زنگ به طور شدیدی

وابسته به فعالیت و رونق اقتصادی کشورها است. افزایش تقاضا و قیمت سبب

افزایش سریع عرضه و تولید میشود.

تولید جهانی فولاد ضدزنگ با 1 درصد کاهش (126000 تن) در سال 1998 به 92/16

میلیون تن کاهش یافت. افزایش تولید در کشورهای اروپایی، چین، کره جنوبی و

تایوان بوسیله 14 درصد کاهش تولید ژاپن بعلت صادرات و مصرف داخلی کمتر

جبران شد. بر طبق آمار و برآورد AME تولید اقتصادی بازار فولاد ضدزنگ با

2/4 درصد رشد به 05/17 میلیون تن در سال 1999 افزایش یافت. رشد تولید فولاد

ضدزنگ در آلمان و کرهجنوبی و تایوان منجر به افزایش 12 درصدی تولید در

سال 1999 گردید.

تولید فولاد ضدزنگ با افزایش 21 درصدی از 9/13 میلیون تن در سال 1994 به

98/16 میلیون تن در سال 1998 رسید که مؤید رشد 5 درصد درسال بوده است. ژاپن

با اختصاص 20 درصد از کل تولید دنیا همچنان عمدهترین بازار این محصول را

به خود اختصاص داده است. شش تولیدکننده عمده دیگر که هر کدام تولیدی بالغ 1

میلیون تن در سال دارند شامل آمریکا (12 درصد)، آلمان (8 درصد)، کره جنوبی

(7 درصد)، ایتالیا (7 درصد)، فرانسه (6 درصد) و اسپانیا (6 درصد) میباشد.

در نیمه دوم دهه 1990 کشورهای آسیایی (به استثنای ژاپن) دارای بیشترین رشد

تولید فولاد ضد زنگ بودهاند. مجموع تولید کشورهای چین، هند، کرهجنوبی و

تایوان با نرخی معادل 15 درصد درسال از 97/1 میلیون تن در سال 1994 به 41/3

میلیون تن درسال 1998 افزایش یافته است. صنعت فولاد ضدزنگ در کشورهای

اقتصادی به شدت تحت تأثیر بحران اقتصادی اوایل دهه 1980 قرار گرفت. مجموع

تولید کشورهای ژاپن و آمریکا از سال 1979 تا 1982 حدود 20 درصد کاهش یافت.

وجود بحران سبب ایجاد تغییراتی در صنعت تولید فولاد ضد زنگ شد که به سمت

حالتی اقتصادی حرکت کنند. این روند بوجود آمده در اوایل دهه 1990 نیز با

پیوستن و یکپارچه شدن چندین شرکت تولیدی فولاد ضد زنگ ادامه پیدا کرد. به

عنوان مثال در سال 1992 شرکت Avesta Sheffield با پیوستن British Steel

انگلیس و Avesta سوئد تشکیل شد. بحران اوایل دهه 1990 به تولید فولاد ضدزنگ

مانند بحران دهه 1980 ضربه وارد نکرد. هزینه واقعی تولید فولاد ضد زنگ در

نتیجه نوآوریهای فنی و تکنیکی کاهش یافته است. عمده پیشرفتهای فنی شامل

فرآیندهای AOD و VOD است که در عین کارایی بالا برای انواع مدار اولیه

مختلف به کار میرود.

تعداد پروژههای فولاد ضد زنگ که در اواخر دهه 1990 طراحی و راهاندازی شد

بسیار کمتر از تعداد آنها در اواسط این دهه بوده است و میزان افزایش تولید

نیز در کشورهای در حال توسعه بیشتر بوده است. فولاد ضد زنگ به دلیل

خصوصیاتش دارای دامنه کاربرد وسیعی است که به برخی از آنها در زیر اشاره

میشود:

الف - مقاومت

مقاومت خوردگی عالی در شرایط مختلف آب و هوایی، همچنین در درجات خیلی عالی

در برابر اسیدها، بازها و محیطهای حاوی کلرین مقاومت خوردگی خوبی دارد.

ب - بهداشت:

فولاد ضدزنگ به آسانی تمیز میشود، که سبب کاربرد آن در بیمارستانها و آشپزخانهها شده است.

ج - کیفیت و زیبایی:

بدلیل شفافیت و آسانی نگهداری سطح، همچنین ظاهر جدید و زیبایی جهت کاربردهای معماری مناسب است.

د - طول عمر دراز و تعمیرات کم:

در کشورهای پرهزینه، فولاد ضدزنگ به مقدار زیادی استفاده میشود که این

امر به دلیل دوام بیشتر و نگهداری آسانتر آن نسبت به سایر مواد مشابه است.

مصرف فولاد ضدزنگ در سراسر جهان را میتوان در شش بخش صنعتی به صورت زیر طبقهبندی کرد:

• لوازم خانگی: 5/36 درصد

• صنایع فرآوری: 4/19 درصد

• حمل و نقل: 9/14 درصد

• لولههای یکپارچه: 8/11 درصد

• ساختمان: 6/11 درصد

• سایر موارد: 8/5 درصد

تولید فولاد ضدزنگ در نیمه اول سال 1999 با نرخ 7/2 درصد افزایش یافت و در

نیمه دوم سال 1999 این رقم به 5 درصد رسید. به این ترتیب تولید این محصول

در سال 1999 به 6/17 میلیون تن رسید. برطبق گزارش AME تولید ضد زنگ در جهان

غرب با رشد 6/7 درصدی، در سال 2000 به 35/18 میلیون تن رسیده است.

بر طبق پیش بینی Samancor تولید فولاد ضد زنگ در دهه 2010 با نرخ 8/4 درصد

در سال افزایش خواهد یافت و درسال 2010 به 28 میلیون تن خواهد رسید.

Falconbridge نیز نرخ رشد مصرف نیکل را در فولاد ضد زنگ بین سالهای 1999 تا

2010، با نرخ مشابه 9/4 درصد پیشبینی کرده است.

نشریه متالبولتن نیز در اواخر سال 1999، نرخ رشد تولید فولاد ضد زنگ را

8/3 درصد در سال پیشبینی کرد که بر اساس این پیشبینی تولید این محصول از

16 میلیون تن در سال 1998 به حدود 3/21 میلیون تن در سال 2005 افزایش خواهد

یافت.

با وجود چندین بازار فولاد ضد زنگ در کشورهای صنعتی، بازارهای جدیدی نیز

در حال شکلگیری و تشکیل است که سبب افزایش رقابت بین این کشورها خواهد شد.

در طی بیست سال گذشته قیمت عملی و واقعی فولاد ضد زنگ به طور متوسط 5 درصد

در سال کاهش یافته است. یکی از عمدهترین دلایل کاهش قیمت، افت قیمت نیکل

است که با قیمت پایینتر از ذخایر لاتریتی و با استفاده از تکنولوژی لیچ با

اسید تحت فشار حاصل شده است و سبب استفاده وسیعتر این عنصر در فولاد ضد

زنگ شده است.

در صنعت اتومبیلسازی نیز فولاد ضد زنگ در ساخت وسایلی مانند سیستم اگزوز،

مخزن سوخت، لانیرهای ترمز کاربردهای جدیدی یافته است. استفاده از این نوع

فولاد به عنوان شاسی ماشین میتواند وزن آنها را تا 50 درصد، ضمن داشتن

هزینه کمتر، کاهش دهد.

از دیگر موارد امیدبخش جهت افزایش مصرف فولاد ضد زنگ میتوان به جایگزینی آن به جای فولادهای کم آلیاژ و گالوانیزه اشاره کرد.

بیشترین رشد تولید فولاد ضد زنگ تا بحران سالهای 1997 و 1998 در جنوب شرق

آسیا بود. بر طبق این گزارشها مصرف ظاهری فولاد ضد زنگ در کشورهای در حال

توسعه آسیا با نرخ 20 درصد در سال افزایش مییابد. بانک توسعه آسیا برای

کشورهای آسیایی که جدیداً صنعتی شدهاند مانند هنگکنگ، کرهجنوبی،

سنگاپور، تایوان و چین رشد 2/5 درصدی درسال را پیشبینی کرده است.

عمدهترین پتانسیل رشد تولید فولاد ضدزنگ و مصرف آن در چین قرار دارد.

میزان مصرف این کشور از 811000 تن در سال 1997 به 1 میلیون تن در سال 2000

افزایش یافته است و پیشبینی میشود که در سال 2005 این رقم به 5/1 میلیون

تن برسد. از آنجایی که بسیاری از محصولات کشور چین دارای استانداردهای

بینالمللی نیستند، 70 درصد از مصرف داخلی این کشور از طریق واردات تأمین

میشود. چین خواهان این است که واردات خود را درسال 2005 به 30 درصد و تا

سال 2010 به 10 درصد کاهش دهد. بر طبق برنامهریزیهای انجام شده تولید

فولاد ضد زنگ این کشور تا سال 2010 به حدود 2 میلیون تن در سال افزایش

خواهد یافت.

فولادهای پرآلیاژ

فولادهای پرآلیاژ شامل تمام فولادها به غیر از فولاد ضدزنگ در مقابل

حرارت، فولادهای با مقاومت بالای آلیاژی پایین، ابزارهای فولادی و فولادهای

کربنی است.

این فولادها به طور مشخص، شامل 1/0 درصد تا 45/0 درصد کربن، به همراه

افزودنیهای آلیاژی کروم، منگنز، نیوبیوم، وانادیوم و مقادیر کمی تنگستن

هستند. به طور کلی درصدهای آلیاژی بیشتر سبب سختی بالاتر میشود درحالی که

درصدهای بالاتر کربن قدرت بیشتری را دارند.

میزان کل مصرف تنگستن در فولادهای پرآلیاژ در حد قابل توجهی نمیباشد. انواع فولادهای پرآلیاژ شامل موارد زیر هستند:

• فولادهای مهندسی

• فولادهای سنتی

• فولادهای تقویت شده با کاربید

• فولادهای ریلی

اتحادیه بینالمللی صنعتی تنگستن (IIIA) برآورد میکند که تقاضای تنگستن

در فولادهای آلیاژی، در چهار کشور یا منطقه عمده مصرفکننده، یعنی اروپای

غربی، آمریکا، ژاپن و چین که در کل بالای 11000 تن را در سال 1998 مصرف

کردهاند، وجود دارد. این چهار منطقه بیش از 90 درصد از مصرف جهانی تنگستن

را به خود اختصاص میدهند.

چین بزرگترین کشور مصرفکننده تنگستن در فولادها و سوپرآلیاژها است، حدود

39 درصد از کل تقاضای تنگستن دنیا را به خود اختصاص داده است. اروپای غربی

که بزرگترین ناحیه مصرفکننده تنگستن است، 26 درصد از تنگستن مورد نیاز خود

را در فولادها و سوپرآلیاژها مصرف میکند. در آمریکا صنعت فولاد

مصرفکننده عمده تنگستن نیست و فقط حدود 10 درصد از کل مصرف داخلی را به

خود اختصاص میدهد که نسبت به میزان مصرف 17 درصدی تنگستن در این بخش در

دنیا پایین است.

سوپرآلیاژ:

میزان مصرف تنگستن در سوپرآلیاژ درحد کمی است و به طور عمده در آمریکا و

اروپای غربی که عمدهترین تولیدکننده این محصول هستند، محدود شده است.

کشورهای مستقل مشترکالمنافع نیز تولیدکننده این آلیاژ و همچنین تولید آنها

گردید. کشورهای چین، هند، ژاپن و استرالیا نیز درحد کمی تولید سوپرآلیاژ

دارند. میزان مصرف تنگستن در تولید سوپرآلیاژها در آمریکا حدود 400 تن در

سال 1998 بوده است. کشور آمریکا عمدهترین کشور تولیدکننده این محصولات

است و بر همین اساس نیز بعید بنظر میرسد که مصرف جهانی تنگستن در

سوپرآلیاژها بیش از 1000 تن در سال باشد.

سوپرآلیاژها، آلیاژهایی با کارآیی بالا هستند که تحت دمای بالا (بیش از

815) ساخته شدهاند و برای کاربردهای حرارتی، کششی بالا، لرزشی و تنشهای

فشاری به کار میروند و دارای سطوحی با پایداری بالا و مقاومت اکسیدی زیاد

هستند. این آلیاژها به سه نوع اصلی (ماده اصلی) نیکل، کبالت و آهن تقسیم

میشوند.

مصرف جهانی سوپرآلیاژها در سال 1999، 113400 تن بوده است. کاربرد صنایع

هوایی همچنان عمدهترین بازار مصرف این محصولات است و در حدود سه چهارم از

کل مصرف جهانی را به خود اختصاص داده است. افزایش تقاضای مواد عملیاتی با

کارایی بالا در سرویسهای زیست محیطی سبب افزایش مصرف بیشتر سوپرآلیاژها در

توربینهای گازی صنعتی تولید نیرو، مهندسی دریا، پزشکی، شیمیایی و صنایع

نفت و گاز شده است. میزان مصرف فعلی تنگستن در سوپرآلیاژها در حدود 1

میلیون تن در سال است. در اوایل سال 1998 رشد شدیدی در مصرف مواد اولیه

سوپرآلیاژها در نتیجه بهبود و افزایش تولید هواپیما بوجود آمد. در ژوئن سال

1999 دو شرکت هواپیماسازی بوئینگ و ایرباس در مورد کاهش تولید خود

پیشبینیهایی کردند که برطبق این پیشبینیها میزان تولید بوئینگ درسال

1999، 30 تا 40 درصد کاهش یافت و شرکت ایرباس نیز تولید خود را از 556

فروند درسال 1998 به 320 فروند در سال 1999 کاهش داد.

صنایع الکتریکی و الکترونیکی:

تنگستن خالص بیشتر در صنایع الکترونیکی کاربرد دارد. سیستم تنگستن در

لامپها یا تیوپهای کاتد به کار میرود که به علت مقاومت تنگستن در حرارت

بالا، در تیوپ لامپ اشعه X-Ray نیز استفاده میشود. این بخش کلاً 25%

محصولات تنگستن را شامل میگردد محصولات میلهای ساخته شده از فلز تنگستن

که عمدتاً در صنعت لامپسازی و قطعات الکتریکی به کار برده میشوند در حدود

8 درصد از تقاضای تنگستن را به خود اختصاص میدهند.

تنگستن به طور گستردهای به عنوان رشته در حباب لامپ و در لوله خلاء به

صورت الکترود استفاده میشود زیرا میتواند به صورت سیمهای فلزی خیلی نازک

کشیده شود که نقطه ذوب بالایی دارد.

نقطه ذوب بالا تنگستن را برای جهت یافتگی در فضا و دمای بالای آن کاربردهای الکتریکی، گرمایی و جوشکاری استفاده میشود.

اهداف sputter در تکنولوژی VLSI (Ti,W، تنگستن با درجه خلوص بالا)،

ترانزیستورها (W)، دیودها (W)، لوله های الکترونیکی (W- ThO2, W، تنگستن

منفذدار با باریوم یا ThO2)، Thyristor (W)، اتصالات سوئیج

(W-Fe-Ni-Cu-W-Ag, W-Cu,W)، سینک های گرمایشی (W-Cu).

در انواع لامپهای تابنده (NS-W)، لامپهای هالوژن (NS-W)، لامپهای گازی:

لامپهای بخار جیوه، سدیم (W)، لامپهای فلورسنت، لامپهای کمان کوتاه زنون

(W,W-ThO2,W-Re).

محصولات رشتهای تنگستن

مقدار قابل توجهی از تنگستن به عنوان محصولات فلزی تنگستن از قبیل رشته

لامپهای روشنایی (برق) و الکتریکی و نیز ارتباطات الکترونیکی مصرف میشود.

این کاربردها و محصولات، کمتر از 10 درصد (3500 تن در سال) مصرف کلی تنگستن

را به خود اختصاص میدهد.

پودر تنگستن یکی از مواد اولیه برای ساخت محصولات تنگستن است. فرآیند

متالوژی هنوز فرآیند اصلی ساخت تنگستن فلزی است که شامل سه مرحله است:

مرحله پرس کردن، مرحله پیش پخت و مرحله پخت. پس از پخت، میلههای تنگستن

قالبگیری شده و سپس این میلهها را از میان کاربید تنگستن یا مهرههای ریز

الماس میکشند تا سیم و رشتههای نازک تنگستن برای مصارف گوناگون تولید

شود. برادههایی که در این روش بدست میآید برای تولید تجهیزات ارتباطات

الکترونیکی مورد استفاده قرار میگیرد.

کاربرد اصلی محصولات تولیدی به روش فوق در رشته لامپها، محصولات الکتریکی و

الکترونیکی است. تنگستن در دو نوع لامپ اصلی یعنی لامپهای تولیدکننده نور

سفید و لامپهای تخلیه الکتریکی مورد استفاده قرار میگیرد. در لامپهای

تولیدکننده نورسفید، تنگستن بیشتر به صورت یک رشته مورد استفاده قرار

میگیرد زیرا توانایی تحمل درجه حرارت را تا نزدیک به نقطه ذوب خود، بدون

اینکه به سرعت تبخیر شود، در لامپهای تخلیه الکتریکی، الکترودهای تنگستن در

داخل تیوبهای فلورسانس و در لامپهای هالید فلزی استفاده میشوند. قطعات

الکتریکی و الکترونیکی، کاربرد اصلی دیگری برای محصولات فوق هستند، اگرچه

بازار آن شبیه لامپهای الکتریکی است. تنگستن همچنین در مقابل روغن و بخار

بنزین مقاوم است بنابراین در دلکوهای اتومبیل و نیز تنظیم کنندههای ولتاژ

استفاده میگردد. دیگر استفادههای فلز تنگستن شامل فنرهای سوپاپ، محلول

گالوانومتر، سرمای مقاوم در مقابل اشعه X و در کورههای حرارت بالا است.

بازار اصلی تنگستن به صورت رشتهها و یا الکترودها، در ساخت لامپهای

الکتریکی است. آمریکای شمالی بزرگترین منطقه مصرف این محصولات است که حدود

34 درصد کل بازار و تقاضای جهانی را به خود اختصاص داده است. اروپای غربی

دومین مصرفکننده این محصولات است و مصرفی حدود 29 درصد کل مصرف جهانی را

دارا است. به دنبال این مناطق ژاپن با 19 درصد و بقیه جهان با 18 درصد مصرف

جهانی، قرار دارند.

اشعه ایکس و پرتوافکنی، تکنولوژی پزشکی:

این فلز در تارگتها توسط اشعه X شناسایی شده و به عنوان عناصر گرمایی

برای کورههای الکتریکی استفاده میشوند. آندها (W)، آندهای چرخشی (W-Re)،

ظروف نگهداری مواد رادیو اکتیو (W- Fe- Ni)، اجزاء محافظ در مقابل تشعشع

بعنوان مثال در اسکندهای توموگرافی کامپیوتری W- Fe- Ni- Cu) ).تنگستات

کلسیم/ منیزیم به طور گسترده در تابشهای فلورسنت استفاده میشود.

کاربرد غیرفلزی تنگستن در حدود 1% محصولات تنگستن است و شامل رنگهای

منسوجات، رنگسازی، لعاب، ابزار موسیقی و شیشه رنگی میباشد. تنگستن به

لحاظ درخشندگی در رنگهای شبنما، لامپهای تصویر تلویزیون و چراغهای

فلوئورسانس نیز کاربرد دارد.

بدین صورت کاربرد تنگستن برای پوشش مقاوم، کارهای فلزی، فضانوردی، صنایع

دفاعی، غلطک آسیا، استیلهای مخصوص مانند تیپ M-2 و M-6 چراغ و میلههای با

پوشش سخت، ترکیبات شیمیایی، سرامیک، صنعت حفاری، نفت و ... است.

لعاب سرامیک

اکسیدهای تنگستن در لعاب سرامیک استفاده میشوند.

صنایع دما بالا ( ساختمان کوره، انرژی هسته ای، نیروگاه های گرمایی) :

اجزاء ساختمانی (W)،دیوارهای راکتورهای هسته ای(W- Re- Hf, W-Re- ThO2,

W)، اجزاء ساختمانی در فضای پلاسما در تولید الکتریسیته مگنتوهیدرو دینامیک

(W-Cu,W)، المنت های ترموکوپل (Wigraphite,WIMO,WIWRe)، المنت های گرمایشی

(W)، فلززایی خلا و پلاسما، جوشکاری، خوردگی، جرقه ای، نازل های لوله

(W-ThO2)، الکترودها (W-Fe-Ni(MO),WAg, W-ThO2)، الکترودهای جوشکاری (

W-ThO2 ,W-LaO2, W-ceO2, W- ZrO2, W- Y2O3 ).

ماشین آلات و ساختمانهای موتوری:

وزنه های تعادل پروانه، وزنه های تعادل، وزنه های چرخ هواپیما و سایر وزنه

ها بعنوان مثال در اتومبیل های مسابقات فرمول یک (W-Fe-Ni(Cu)).

صنایع شیمیایی:

نمکهای حاوی تنگستن در صنایع شیمی و دباغی استفاده میشود. الکترودها، نازلها، بوته های آزمایش (W-MO).

چندین کاربرد شیمیایی برای تنگستن وجود دارد اما استفادههای آن در حد

صنعتی دارای مصرف سالانه کمی است. به عنوان مثال در آمریکا مصرف تنگستن در

مصارف شیمیایی در حدود 100 تن در سال میباشد در حالی که میزان مصرف ژاپن

در این بخش کمتر از 10 تن در سال است.

عمدهترین ترکیبات به کار رفته شامل موارد زیر است:

تری اکسید تنگستن، آمونیوم متا تنگستن (AMT)، آمونیوم پارا تنگستن، اسید

تنگستیک، هگزا فلورید تنگستن، تنگستات سدیم و تنگستات کلسیم.

الف - تری اکسید تنگستن

مهمترین کاربرد صنعتی تری اکسید تنگستن بعنوان حد واسط در تولید فلز

تنگستن و پودر کاربید آن است. واکنش شیمیایی از قبیل اکسیداسیون، آبگیری،

آبزایی، و پولیمریزاسیون با حضور این ماده شیمیایی سریعتر انجام میپذیرد،

گرچه به عنوان کاتالیزور استفاده نمیشود.

ب - آمونیوم پاراتنگستن (APT)

این ماده حد واسط مهمی از تنگستن است و برای تولید فلز و پودر کاربید، تری

اکسید تنگستن و فسفرها نقش کاتالیزور داشته و برای جذب ژل و مواد کلوئیدی

در محلولها به کار میرود. همچنین میتوان آن را برای پوشش قالبهای آهنی و

لولههای فولادی و به منظور جلوگیری از خوردگی اسیدی استفاده کرد.

ج - آمونیوم متاتنگستن (AMT)

این ماده به طور عمده به عنوان یک منبع برای ساخت تنگستنهای شیمیایی،

آلیاژها و کاتالیزورها به مصرف میرسد. در آب بسیار محلول بوده و به عنوان

عاملی برای جلوگیری از سایش مورد استفاده است. میزان تری اکسید تنگستن در

این ماده 5/83 درصد است.

د - اسید تنگستیک

این ماده به صورت پودر بلورین زردرنگ تولید میشود و در رنگدانه،

کاتالیزورها و فسفرها مورد استفاده است و به عنوان منبعی از فلز و پودر

کاربید به نفت اضافه میشود.

ه - هگزا کلرو تنگستن

این ماده برای نگهداری حالت فلزی تنگستن بر روی لعابها، گرافیت، و

لولههای مخصوص و غیره به مصرف میرسد. این امر با واکنش هیدروژن هگزا

کلرور و درجه حرارت 900 الی 1100 درجه سانتیگراد انجام میپذیرد. روش بستر

سیال برای پوشش قطعات کوچک سرامیکی به کار میرود. از فلز تنگستن پوشش

داده شده به علت قدرت تحمل درجه حرارت زیاد و مقاومت در مقابل پوسیدگی و

ساییدگی و نیز قابلیت هدایت الکتریکی استفاده میشود. هگزا کربن تنگستن

W(CO)6 و هگزا فلورید تنگستن برای پوشش تنگستن به کار میروند، گرچه هگزا

کلرور تنگستن را برای این امر ترجیح میدهند.

و - تنگستات سدیم (Na2WO4)

این ماده نیز کاربرد گستردهای به عنوان تنگستن شیمیایی دارد و به دو صورت

دانههای تصفیه شده و به حالت مایع که هر دو شکل یک نوع کاربرد دارند،

تولید میشود. این ماده در تولید فسفا تنگستن و اسیدهای فسفا تنگستن

مولیبدیک که در ساخت اسیدهای آلی نامتقارن و رنگدانهها کاربرد دارند، مورد

استفاده قرار میگیرد. این رنگها شفاف، سبک و غیرمحلول در آب و روغن هستند

و در رنگهایی که با آب و روغن ساخته میشود قابل استفاده هستند. همچنین در

ساخت جوهر مرکب، پلاستیکها، لاستیک، انواع واکس، شیشه و کاغذ کاربرد

دارند. به علت شفافیت در ساخت ترکیبات فسفری لامپ تصویر تلویزیون به کار

برده میشوند. دیگر موارد استفاده از این ماده تولید کاتالیزورها،

پارچههای ضدآتش و نیز پوشش گرافیکی سطوح سخت است.

ز - تنگستات کلسیم (CaWO4)

این ماده وقتی تحت تأثیر تشعشع اشعه ماوراء بنفش قرار میگیرد، خاصیت

فلورسنت قوی از خود بروز میدهد. این ماده در ساخت لامپ تلویزیونهای رنگی،

لامپهای فلورسنت، لامپهای با ولتاژ بالا در دستگاههای نشاندهنده

نوسانات که در عکسبرداری مورد استفادهاند، به مصرف میرسد. تنگستات

منیزیم نیز برای ساخت فسفر در لامپهای فلوئورسنت و دستگاههای تلویزیون به

مصرف میرسد.

ح - برنزهای تنگستندار

این برنزها دامنهای از انواع فلزات همراه با تنگستن از قبیل فلزات

قلیایی میباشند که به عنوان جایگزین برنزهای تزئینی مورد استفادهاند.

برنزهای ساخته شده از سدیم و تنگستن، رنگهای زرد طلایی تا آبی متمایل به

سیاه از خود نشان میدهند. این ماده به عنوان عامل تسریع کننده کاتالیزوری و

اکسیداسیون منواکسیدکربن در سلولهای سوخت به مصرف میرسد.

هواپیمایی:

وزنه های تعادل دماغه هواپیما ( W-Fe-Ni )، تیغه های توربین (W- Re-ThO2 و فیبرهای Hfc – Wre ).

فضاپیمایی:

نازلهای راکت (W,W-Ag)، راکتورهای هسته ای فضایی (W-Re )، تبدیل کننده های

ترمویونیک (گرمایشی- یونی)، (تنگستن منفذ دار W- Re, W, CVD)، موتورهای

اطمینان فعالیت مجدد یونی (تنگستن منفذر دار)، اجزاء ساختمانی (فیبر تنگستن

– کمپوزیت های ماتریکس نیوبیوم تقویت شده، فرا آلیاژها، Ti,AL,).

تجهیزات نظامی:

گلوله های نفوذ کننده به زره پوشها، جدار زره پوشها، نارنجکهای چند تکه،

وزنه های تعادل در تانکها، پرتاب کننده ها برای راکتهای فضا به

فضا،رادارهای گازی (W- Fe-Ni, WCu,W- ThO2 ).

تکنولوژی لیزر:

کاتدها (تنگستن منفذدار، آلومینات باریوم)، اجزاء لیزرهای گازی(W-Cu)

ترکیبات شناخته شده تنگستن- برم که دارای اهمیت صنعتی نیستند عبارتند از: WO2Br2 WOBr4, WBr3, WBr4,WBr5, WBr6 ,

ترکیبات شناخته شده تنگستن - ید که بدون اهمیت صنعتی هستند عبارتند از: WOI4, WOzI, WOIz, WOzIz, WIz, WI3, WI .

کاتالیست ها:

تنگستن چه به شکل فلزی و چه بصورت ترکیبات متنوع بعنوان کاتالیست و یا

اجزاء کاتالیست ها در تعداد زیادی از فرایندهای شیمیایی مورد استفاده دارد.

این عنصر بصورت آلیاژ با CO , Ni یا Rh، برخی اوقات بصورت سولفیدی و برخی

اوقات به شکل حامل های اکسید آلومینیوم می تواند واکنش CO با HZ، واکنشهای

تصفیه با آب Hgdrotreating، شکستن با آب Hgdrocracking، تشکیل مجدد و

سولفور زدایی با آب را کاتالیز کند.

اکسیدهای ذیل بعنوان کاتالیست بکار برده می شوند:

• WO3 به شکل کلوئیدی جهت احیای فتوکاتالیزی مواد آلی بکار برده می شود.

• W2OS8 هیدروژن دار شدن، هیدروژن گیری، هیدروکسیلی شدن و اپوکسیدی شدن را کاتالیز می کند.

• ترکیبی از اکسیدهای WO3 با TiO2 و یا گاز AlP3 یا SiO2 کاربردهای متنوعی دارد.

• بعنوان مثال در کاتالیزورهای DENOX جهت گاز شدیدی نیروگاه های گرمایی،

هیدروژن دار شدن، تراکم آلدول، واکنشهای باز شدن حلقه و سنتز DMSO یا دی

متیل سولفوکسید.

• ترکیبات WOC14, WC16 نقش بسیار مهمی در شیمی آلی بعنوان ترکیبات کاتالیست ایفا می کنند.

بعنوان مثال به همراه ترکیبات آلی- فلزی مانند Sn (C4Hg)4, Sn(CH3)4, Sn(C6 Hs)4 AlcliczH،

هیدروکسیدهای تری آلکالین یا تری آریل و یا ترکیبات سرب مشابه. کاربردهای

تیپیک عبارتند از: پلمیریزاسیون دی ان، پلمیریزاسیون باز شدن حلقه،

آلکیلاسیون و...

کاربید تنگستن جهت تغییر شکل n - هپتان، بعنوان کاتالیزر احیا کننده جهت

اکسیداسیون هیدروژن در پیل های سوختی و همچنین تولید هیدروژن از آب.

• W(CO)6 دامنه گسترده ای از واکنشهای آلی را کاتالیز می کند بعنوان مثال متاتز آلکان ها.

• برنز سدیم تنگستن اکسیداسیون CO را کاتالیز می کند.

نمک سدیم اسید تنگستوفسفریک جهت کاتالیز ایزومریزاسیون، پلیمریزاسیون،

سنتز نیتریل، هیدروکلریناسیون، هیدروژن زدایی، سنتزکتون ها و سنتز حلقه

زایی.

مواد مرکب شیمیایی تنگستن در کاتالیز، رنگدانههای غیرآلی و دی سولفید

تنگستن روان کنندههای با دمای بالا که در دمای 500 درجه سانتیگراد پایدار

است. این انبساط حرارتی عنصر شبیه یک شیشه باروسیلیکات است و برای پوششهای

شیشه به فلز ساخته میشود.

رنگ سازی

برنز تنگستن بخاطر رنگ اکسیدهای تنگستن با مواد مرکب دیگر در رنگ استفاده میشود.

به دلیل پایین بودن سقف قیمت تنگستن در جهان تولید آن کاهش چشمگیری پیدا

نمود، به نحوی که کشور چین تصمیم به کنترل بازار تنگستن خود گرفت و این امر

باعث افزایش تدریجی قیمت تنگستن در سال های پس از 1999 گردید و با افزایش

مجدد تولیدات جهانی بازار تنگستن بهبود یافت و مصرف این ماده در سال 2001

نسبت به سال 2000، به میزان 8 هزار تن افزایش یافت.