مهندسی

سطح شامل کاربرد تکنولوژیهای سنتی و یا نوین عملیات حرارتی و یا دیگر

عملیات سطحی نظیر انواع روشهای پوششدهی بر روی مواد و قطعات حساس مهندسی

به منظور دستیابی به بک ماده مرکب با خواصی است که در هیچ یک از مواد تشکیل

دهنده مغز و یا سطح قطعه به تنهایی وجود ندارد. اغلب دیده شده که

تکنولوژیهای مختلف سطحی را بر روی قطعات مهندسی از پیش طراحی و ساخته شده

اعمال میکنند. مهندسی سطح عبارت است از طراحی و ساخت قطعه با علم به اینکه

چه نوع عملیات سطحی و یا عملیات حرارتی سطحی قرار است بر روی آن انجام

گیرد.

اصطلاح

مهندسی سطح (Surface Engineering) از اوایل دهه ۱۹۸۰ متداول گردید و به

عنوان پایه مشخصی که بسیاری از میدانهای مهندسی، فیزیک و علم مواد را در

خصوص قطعات صنعتی پوشش میدهد، در نظر گرفته شد.

سطح

قطعات صنعتی، مهمترین بخش آن است، زیرا بسیاری از شکستها، از سطح شروع

میشود. لذا، حفاظت و مقاومسازی سطح از مسائل بسیار حساس و تعیینکننده

کیفیت و عمر قطعات و در نهایت، کارآیی یک واحد تولیدی و بهای تمام شده

محصول میباشد.

انگیزه

برای توسعه و گسترش عملیات حرارتی سطحی و مهندسی سطح تا حدودی بر میگردد

به پیشرفتهای سریع و وسیع در تکنولوژیهایی نظیر لیزر، پرتو الکترونی،

عملیات حرارتی شیمیایی، تولید و بکارگیری پدالها، انواع روشهای

لایهنشانی، نوآوری در رابطه با پوششهای مهندسی و هچنین کاشن بیرونی و

روشهای نوین دیگر. علاوه بر این منشا و مبانی و اصول مهندسی سطح را باید

در تکنولوژیهای سنتی عملیات حرارتی سطحی نظیر تبرید سریع بمنظور سخت کردن،

کربندهی و نیتروژندهی آلیاژهای آهن جستجو کرد. دهها سال است که طراحان

قطعات مهندسی در تمام بخشهای تولیدی صنایع با استفاده از فرایند کنترل

شده تبدیل آستنیت به مارتنزیت بطور موضعی بر روی سطح قطعات توانستهاند

آلیاژهای آهنی مرکب تهیه کنند به نحوی که مجموعه ساخته شده بدلیل خواص ویژه

و منحصر بفرد آن در هیچ یک از نواحی سطحی و یا حجمی به تنهایی قابل حصول

نمیباشد.

ظهور

تکنولوژیهای نوین سطحی برای اولین بار این فرصت استثنایی را برای مهندسان

فراهم کرد که بتوانند قطعات ساخته شده از آلیاژهای غیرآهنی و حتی مواد

غیرفلزی را نیز تحت عملیات سطحی قرار دهند. بدین ترتیب دامنه کاربرد مهندسی

سطح گسترش یافته و نه تنها آلیاژهای آهنی بلکه آلیاژهای غیرآهنی و حتی در

مواردی مواد غیرفلزی و پلیمرها را نیز در برگرفته است.

مهندسی

سطح می توان به عنوان یک تکنولوژی توانمند تعریف گردد که در طیف وسیعی از

فعالیت های صنعتی به کار می رود. این تکنولوژی سه گروه عمده از فعالیت های

مرتبط با هم را شامل می شود.

1 ) بهینه سازی خواص سطحی: این گروه شامل بهینه سازی سطح در مقابل خوردگی، چسبندگی، سایش و خواص فیزیکی و شیمیایی دیگر می شود .

2

) تکنولوژی پوشش: این گروه شامل تکنولوژی های قدیمی تر مانند رنگ کاری،

ابکاری الکتریکی، جوشی کاری سطحی ، پاشش پلاسمایی و انواع عملیات های

حرارتی و ترمومکانیکی مانند نیتروژن دهی، کربن دهی و همچنین تکنولوژی های

نوین مانند سطح کاری لیزری، رسوب دهی شیمیایی و فیزیکی از فاز بخار و کاشت

یونی می گردد .

3

) پوشش شناسی : در این گروه توجه عمده بر روی ارزیابی سطوح و فصل مشترکها

از نظر ترکیب، مورفولوژی، ساختار و نیز خواص مکانیکی، سایشی، الکتریکی و

نوری است .

علاوه

بر این، عبارت معکوس « سطوح مهندسی » نیز استفاده می گردد. این «مهندسی»

شامل کنترل فرایندهای نهایی انجام گرفته بر روی لایه خارجی، به منظور

اطمینان از پایداری اجزاء و محصولات در کارائی مورد نظر می باشد. مواد

مهندسیِ سطحی شده، به دلیل نفوذ کربن و (یا) نیتروژن و یا پوشش دهی به

وسیله برخی از مواد دیگر، معمولا از سطوحی بهبود یافته برخوردارند تا

مقاومت در مقابل سایش، خوردگی و یا خستگی انها افزایش یابد . استات بیان

کرده است که اعمال روشهای دقیق تر در سطوح مهندسیِ حاصل از انواع فرایندهای

مهندسی سطح می تواند نقش موثرتر و اقتصادی تری را در جهت موفقیت امیزتر و

سودبخش تر شدن تولید داشته باشد.

پیشرفت

های قابل توجه مهندسی سطح در سه دهه گذشته اصولا بدین دلیل می باشد که این

رشته توانسته است روابط جدیدی میان انرژی، به کارگیری مواد و نیز تاثیرات

محیطی، برقرار کند. به ویژه فواید زیر ملاحظه شده است:

· صرفه جویی اقتصادی

· افزایش اطمینان

· افزایش کارائی

· کاهش قابل توجه در تلفات انرژی

· کاهش آ لودگی های محیطی

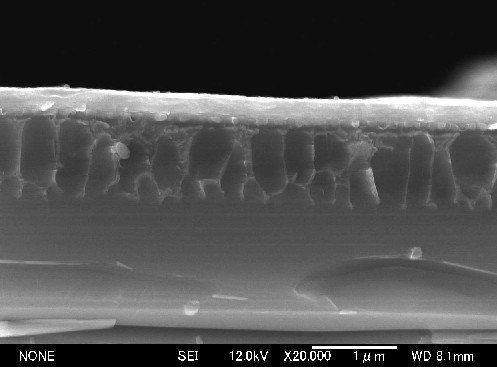

لایه نازک (Thin Film):

به لایه ای از مواد گویند که دارای ضخامت نانومتری تا محدوده چندین

میکرومتر می باشد. این لایه بر روی سطح قطعات و مواد دیگر قرار گرفته و به

آن خصوصیت ویژه و جدیدی را می بخشد. لایه نازک امروزه کاربردهای گستردهای

یافته است، از کاربردهای الکترونیکی، انرژیهای نو و پوششهای سخت مقاوم

در برابر خوردگی و سایش گرفته تا کابردهای دکوراسیون و نمای ساختمانها

کاربرد دارد. از این رو امروزه فناوری "لایه نازک" به عنوان یک فناوری بین

رشتهای در دنیا مطرح است.

از جمله مواردی که در کشور در حوزه لایه نازک

تجاری شده است، میتوان به شیشه Low-E محصول شرکت شیشه کاوه، آبکاری نیکل و

کروم، پوششهای سخت TiN محصول شرکت الماسه ساز اشاره نمود که خوشبختانه

روز به روز در حال گسترش است.

تعریف نانوپوشش:

به دستهای از

لایه های نازک اطلاق می شود که در یکی از ابعاد آن دارای بعدی در محدوده

نانومتر باشند و خصوصیت ویژه ای را ارایه دهد. از این رو نانوپوشش ها در

دسته بندی های ذیل قابل معرفی هستند:

الف) پوششهای با ضخامت یک تا صد

نانومتر که نوعا کاربردهای الکترونیکی و ابتیکی را شامل میشود. چون ضخامت

ناچیز است برای کابردهای پوشش های سخت سنخیت ندارد.

ب) پوششهایی که

ضخامت بالاتر از صد نانومتر تا چند میکرومتر دارند ولی ساختار پوشش (دانه

بندی پوشش) در محدوده 1 تا 100 نانومتر است. نوعا مربوط به کابردهای پوشش

های سخت و دکوراسیون را شامل میشود.

ج) پوشش هایی که ضخامت بالاتر از

صد نانومتر تا از صد نانومتر تا چند میکرومتر دارند و همچنین ساختار پوشش

(دانه بندی پوشش) در محدوده بالاتر از 100 نانومتر است با این تفاوت که در

ذرات زیر 100 نانومتر در داخل پوشش بصورت یکنواخت توزیع شده است که تحت

عنوان پوششهای نانوکامپوزیتی اطلاق میشوند که صرفا برای کابردهای پوشش

های سخت و بادوام معرفی میشوند.

روش های ایجاد لایه نازک:

اصولا

برای انتخاب روش لایه نازک باید برخی موارد را حتما مد نظر داشت از جمله

اینکه کاربرد اصلی پوشش در کجاست؟ آیا ترکیب شیمیایی پوشش نهایی مهم است یا

خیر؟ آیا قطعه دارای پیچیدگی هندسی است یا خیر؟ آیا قطعه ای که قرار است

لایه نشانی شود تحمل دمای بالا را دارد؟ چه هزینه ای برای انجام لایه نشانی

قراراست پرداخت کنید؟ و ...

لذا برای آشنایی بیشتر روش های مختلف لایه

نشانی معرفی میشوند، از این رو که خوانندگان محترم باید بر اساس موارد قید

شده روش موردنظر را انتخاب کنند. در مورد انتخاب درست روش لایه نشانی در

نوشتارهای بعدی توضیحات مهندسی تری داده خواهد شد.

اصولا در یک دسته بندی بر اساس ماده اولیه، روش های لایه نشانی معرفی می شوند:

الف) از فاز جامد (مانند روش پلاسما اسپری)

ب) از فاز مایع (مانند روش سل-ژل یا روش آبکاری)

ج) از فاز بخار (مانند روش CVD و یا روش PVD)

هر کدام از روش های گفته شده در فوق مطالب پیچیده و دقیقی دارند که در نوشتارهای بعدی توضیح داده خواهد شد.

چه رشته های تحصیلی می توانند در حوزه لایه نازک فعالیت پژوهشی انجام دهند:

همانطور

که گفته شد، حوزه فناوری لایه نازک بین فعالیت بین رشته است که رشته هایی

چون مهندسی مواد (گرایش مهندسی سطح و خوردگی)، مهندسی نانومواد (گرایش

نانوپوشش)، مهندسی برق (گرایش الکترونیک و نانو)، مهندسی شیمی، مهندسی

پلیمر، فیزیک و ... می توانند در این حوزه فعال باشند ولی در این میان

حضور رشته های مهندسی مواد و مهندسی برق از دیگر رشته ها چشمگیرتر است.