لینک دانلود کل 33 صفحه متن و تصاویر

مس از کانه تا فرآورده

مس در طبیعت:

مس

در طبیعت به صورت مس خالص، سولفیدی یا اکسیدی موجود است که بیشتر به حالت

کانیهای سولفیدی چون کالکوپیریت، بورنیت و کالکوزیت یافت میشود. مس طبیعی

در حالت آزاد بهصورت تودههای بزرگ یا به شکل ذرات پراکنده در سنگهای

آذرین در قشر زمین بوجود آمده است. در واقع این نوع مس در طبیعت زیاد نیست و

فقط در بعضی نقاط دنیا مانند نواحی دریاچهی «سوپریور» در ایالات متحدهی

آمریکا، در کشور بولیوی، چین، شیلی و ایران دیده شده است.

عیار چنین مسی اگر بهصورت تودهای باشد، بیش از 92% و اگر بهصورت ذرات پراکنده باشد در حدود 1.5-1% می باشد.

مس در طبیعت:

مس

در طبیعت به صورت مس خالص، سولفیدی یا اکسیدی موجود است که بیشتر به حالت

کانیهای سولفیدی چون کالکوپیریت، بورنیت و کالکوزیت یافت میشود. مقدار

درصد مس شامل 0.5% مس در معادن روباز تا 1-2% در معادن زیرزمینی است -

فرجی، 1371.

مس

طبیعی در حالت آزاد بهصورت تودههای بزرگ یا به شکل ذرات پراکنده در

سنگهای آذرین در قشر زمین بوجود آمده است. در واقع این نوع مس در طبیعت

زیاد نیست و فقط در بعضی نقاط دنیا مانند نواحی دریاچهی «سوپریور» در

ایالات متحدهی آمریکا، در کشور بولیوی، چین، شیلی و ایران دیده شده است.

عیار چنین مسی اگر بهصورت تودهای باشد، بیش از 92% و اگر بهصورت ذرات پراکنده باشد در حدود 1.5-1% می باشد.

کانههای

اکسیدی مس بیشتر در قشری از زمین که نزدیک به سطح است، پیدا می شود و در

اثر تغییرات جوی و واکنشهای آرام شیمیایی که در رگههای سولفیدی کانهدار

مس صورت میگیرد، بوجود میآیند. از طرف دیگر آبهای طبیعی که حاوی CO2 می

باشد، بر روی کانههای سولفیدی اثر کرده و بتدریج آنها را به کربنات،

اکسید، سولفات و گاهی اوقات آنها را به سیلیکات مس تبدیل میکند. کانههای

سولفیدی مس که مهمترین مادهی اصلی مس را تشکیل میدهند، در حدود 95% از

محصولات مس دنیا را شامل میشوند.

بیشترین تجمعات کانیزایی مس جهان، در میشیگان و آریزونای آمریکا، آلمان، روسیه و استرالیا دیده میشود.

کانیزایی آزوریت و مالاکیت

آثار کانیزایی مالاکیت

خصوصیات کانسارهای فلزی:

کانسارهای فلزی گسترش وسیع و شکل متنوعی دارند. این کانسارها در مقایسه با

لایههای زغال، سختترند، بنابراین برای حفر این قبیل موادمعدنی، بایستی

از روش آتشباری استفاده کرد.

کانسارهای فلزی به اشکال مختلف دیده میشوند. برخی از آنها لایهای شکلند

مانند بعضی از معادن آهن. یکی از عمومیترین اشکال کانسارهای فلزی حالت

رگهای است. در چنین حالاتی، مادهی معدنی بهصورت یک رگه در داخل شکستگی و

شکاف سنگهای درونگیر را پر میکند. ضخامت رگه معمولاً ثابت نیست و در

قسمتهای مختلف آن تغییر میکند.

گاهی از اوقات، مادهی معدنی منشا ماگمایی دارد و بهصورت تودهای تجمع

مییابد. مواد فلزی را به شکلهای دیگر نیز میتوان مشاهده کرد.

یکی از خصوصیات کانسارهای فلزی این است که برخلاف کانسارهای رسوبی، سنگ

درونگیر مادهی معدنی دقیقاً مشخص نیست، یعنی تغییرات عیار ما در سنگهای

ناحیه تدریجی است و بهعبارت دیگر، سنگ درونگیر، بتدریج به مادهی معدنی

تبدیل میشود. در چنین حالاتی، بایستی حدود مادهی معدنی را با

اندازهگیری مرتب عیار آن در سنگها، تعیین کرد (مدنی، 1366)

کانههای مس:

مس در ساختمان بلورین 250 کانی مینشیند ولی تنها شماری اندک از آنها از

نقطهنظر اقتصادی اهمیت دارند. از این میان، شماری از کانیها که

فراوانترین کانههای اصلی مس میباشند، از اهمیت ویژه برخوردارند.

همانند: کالکوپیریت CuFeS2، کالکوسیت Cu2S، کوولین CuS، بورنیت Cu5FeS4، مس

طبیعی Native Copper، مالاکیت Cu2(CO3)(OH)2 و آزوریت Cu3(CO3)2(OH)2.

برخی دیگر از کانیهای مس گرچه فراوانند ولی به صورت کانه یا عنصر جنبی در

فرآوری و استخراج بدست میآیند. همانند تترائدریت Cu12Sb4S13، آنارژیت

Cu3AsS4 و بورنونیت CuPbSbS3.

در فرآیند پیدایش، اکسیداسیون و انباشتگی دوبارهی مس کانیهای مس نظم

خاصی میگیرند. بهگونهای که وجود یک کانی میتواند مبین وقوع یکی از

پدیدهها در زون خاص باشد. کانیهای زون هیپوژن شامل: کالکوپیریت، بورنیت،

تترائدریت، بورنونیت، بورونیت و انارژیت بوده که عوامل درونی، فشار و دما

سبب پیدایش آنها میشود. کانههای زون سوپرژن از محلولهای حاصل از شستشوی

کانههای هیپوژن بدست میآیند. این کانیها عبارتند از کالکوسیت، کوولیت و

بورنیت. کانههای زون اکسیدی بر اثر اکسیداسیون کانیهای زون هیپوژن و زون

سوپرژن به وجود میآیند. این کانیها عبارتند از مالاکیت، آزوریت، کوپریت،

تنوریت، مس طبیعی و کریزوکولا.

لازم بهذکر است بعضی از کانیها هم میتوانند به زون هیپوژن و هم به زون

سوپرژن متعلق باشند مثل کالکوسیت و بورنیت (خوئی و همکاران، 1378)

فراوانترین کانههای اصلی مس

تصویر شماتیک از چگونگی بوجودآمدن ذخایر مس پورفیری

انواع ذخایر مس:

1- ذخایر مس پورفیری:

این ذخایر، کانسارهای استوکورک تا افشان بزرگ و عیار پایین مس هستند که

ممکن است دربردارندهی مقادیر ناچیز اما قابل بازیافت مولیبدن، طلا و نقره

نیز باشند. این ذخایر معمولاً کانسارهای مس - مولیبدن- یا مس - طلا هستند.

ارزش این کانسارهای تابعی از روشهای معدنکاری حجیم، اعم از روباز و یا

درصورت زیرزمینی بودن، استخراج بلوکی است. بیشتر این کانسارها دارای 0.4 تا

1% مس و تناژی تا 1000 میلیون تن هستند.

عیار و تناژ یک ذخیره، مقدار کل فلز ذخیره را مشخص میکند، اما افت پیاپی

قیمت مس سبب شده تا در سالهای اخیر به عیار اهمیت بیشتری داده شود.

استخراج انتخابی در این معادن، امری ناممکن است و سنگ میزبان، استوکورک و

افشان باید یکجا استخراج شود و از این راه برخی از بزرگترین حفرههای

ساخت بشر در پوستهی زمین ایجاد شده است. یک کانسار نمونهی مس پورفیری،

تودهی نفوذی مرکب، استوانهای و استوکمانندی است که رخنمونی کشیده یا

نامنظم با ابعادی در حدود 2×1.5 کیلومتر دارد و اغلب، سنگهایی متوسطدانه

با بافتی همساندانه آن را دربرمیگیرد. بخش مرکزی تودهی نفوذی که بخش

پورفیری آن است، دارای بافت پورفیری است که به یک دورهی سردشدگی سریع

اشاره دارد و منجر به تشکیل زمینهی ریزدانه در سنگ میشود (مر و همکاران،

1379)

2- ذخایر سولفیدی مس:

بیشتر این نهشتهها در محیطهای دریایی یا دلتایی غیرآتشفشانی یافت

میشوند. این نهشتهها، از نظر زمانی و مکانی پراکندگی گسترده از

پروتروزوئیک تا ترشیاری دارند و تناژ آنها میتواند از چندصد میلیون تن تا

مقادیر نیمه اقتصادی متغیر باشد. بهطور کلی از نظر شکل، عدسیمانند تا

چینهسان بوده و درازا در آنها دستکم ده برابر پهناست. در بیشتر موارد،

بیش از یک لایهی مادهی معدنی وجود دارد.

عیار بیشتر کانسارهای بهرهبرداری شده یا در دست بهرهبرداری از 1.18 تا

5% مس تغییر میکند. اما کانسارهایی با عیار کمتر، پشتوانه ای معتبر هستند.

تناژ نیز میتواند بسیار زیاد باشد.

بیشتر کانسارهای اصلی در شیلهای آهکی احیاشدهی پیریتی سرشار از مواد

آلی، یا همارز دگرگونی آنها یافت میشوند، اما تقریباً 3/1 باقیماندهی

آنها در ماسهسنگهاست. این سنگهای میزبان، در رسوبهای

بیاکسیژنپارالیک دریایی (یا رسوبهای دریاچهای شور بزرگمقیاس) یافت

میشود که بلافاصله بر روی رسوبهای تخریبی قارهای سرخ و اکسیدشده، واقع

است. اینگونه نهشتهها در توالیهای سنگی، پس از نخستین پیدایش لایههای

سرخ (2400 میلیون سال) قرار دارند و سن آنها تا امروز میرسد. مهمترین و

فراوانترین نهشتهها در سنگهای پروتروزوئیک بالایی و پالئوزوئیک بالایی

قرار دارد که در نواحی خشک و نیمهخشک محیطهای کافتی قارهای، حداکثر

دارای عرضهای 20 تا 30 از دیرینهاستوا تشکیل شدهاند. در بسیاری مناطق،

این سنگها دارای میانلایههایی از سنگهای تبخیری است. در مرز اکسایش –

کاهش، توالی بالاروندهی کانیها در منطقهی مینرالیزه، شامل همهی

کانیهای زیر یا برخی از آنهاست:

هماتیت، مس آزاد، کالکوسیت، بورنیت، کالکوپیریت، گالن، اسفالریت و پیریت(مر و همکاران، 1379)

3- ذخایر Stratabound:

این ذخایر، تولیدکنندههای اصلی سرب و روی و گاه فلوریت و باریت هستند. در

برخی میدانهای معدنی، بهویژه نواحی معدنی ایرلند مرکزی، مس دارای اهمیت

است.

از نظر عیار در تعدادی از معادن جهان، نقره و مس و همینطور کادمیم و ژرمانیم، فرآوردههای جنبی مهمی بهشمار میروند.

فلزاتی که در نهشتههای تیپ ماسهسنگی به مقدار قابل توجه وجود دارند

عبارتاند از: اورانیوم، وانادیم، مس، نقره، سلنیم و مولیبدن. یک ذخیره

ممکن است دربردارندهی یک یا شماری بیشتر از این فلزها به هر نسبتی باشد،

البته بهجز وانادیم و مس که معمولاً استثناء هستند. مقدار اورانیم،

وانادیم و مس بهگونهای شگفتآور در یک ذخیره و نیز میان ذخایر مختلف

متغیر است و میزان نوسان عیار برخی کانتنها ارایهی یک عدد میانگین کلی

را ناممکن میسازد (مر و همکاران، 1379)

پیجویی و اکتشاف مادهی معدنی:

از نقطهنظر عملیاتی که سبب میشود یک کانسار به صورت معدن درآید، میتوان

دو مرحلهی مختلف پیجویی یا اکتشاف ناحیهای و اکتشاف منطقهای را از

یکدیگر متمایز کرد. هدف از عملیات پیجویی آن است که با توجه به معیارها و

نشانههای مختلف و با استفاده از روشهای پیجویی موقعیت کانسار و وضعیت

عمومی آن مشخص شود.

پس از اینکه در نتیجهی فعالیتهای مرحلهی پیجویی، مناطق امیدبخش ناحیه

مشخص گردید، عملیات اکتشاف منطقهای آغاز میگردد. این عملیات در منطقهای

که در مقایسه با نواحی مورد پیجویی کوچک است، متمرکز میشود و بدین

ترتیب، انتخاب مرکز عملیات آسانتر میگردد.

هدف از اکتشاف منطقهای آن است که اطلاعات کاملی دربارهی شکل، ابعاد،

کیفیت، ذخیره و مشخصات فنی منطقه و وضعیت اجتماعی و بهطور کلی هر اطلاعاتی

که برای منطقه لازم است، فراهم گردد. این اطلاعات باید به اندازهای

روشن و کامل باشد که طراحان بتوانند حتی بدون رویت مستقیم منطقه، طرح معدن

را تهیه کنند. توجه به وضعیت اجتماعی منطقه و نواحی اطراف آن، مسئلهی

تامین نیروی انسانی آیندهی معدن را سادهتر میکند.

یکی از نکات مهمی که بایستی در این مرحله تعیین شود، عمق اکتشاف است. به

عبارت دیگر، بایستی مشخص کرد که عملیات اکتشافی تا چه عمقی باید صورت گیرد و

به مسائل متعددی از قبیل مشخصات مادهی معدنی، ارزش اقتصادی آن، فن

معدنکاری، نیاز به مادهی معدنی و مسائل نظیر آن بستگی دارد (مدنی، 1366)

نمایی از دستگاههای حفاری اکتشافی

در

واقع هدف از اکتشاف منطقهای، بررسی و شناسایی مسائلی است که برای تعیین

مشخصات صنعتی یک کانسار لازم است. اولین هدف، تعیین مشخصات کمی و کیفی

تودهی معدنی و شناسایی شرایط طبیعی و اقتصادی و نحوهی پیدایش آن است.

مشخصات کمی کانسار، با داشتن حجم آن تعیین میشود و بنابراین در این قسمت،

بایستی شکل و ابعاد آن را مشخص کرد.

برای

تعیین مشخصات کیفی، نه تنها بایستی ترکیب شیمیایی و کانیشناسی توده را در

نظر گرفت، بلکه بایستی خواص تکنولوژیکی و عیار آن را نیز مشخص کرد. در

واقع مشخصات کیفی و کمی کانسار بایستی در ارتباط با هم مورد مطالعه قرار

گیرند.

ضمن

اکتشاف منطقهای باید مسائل متعددی نظیر پدیدههای زمینشناسی، معدنی و

اقتصادی را درنظر گرفت. مشخصات یک تودهی معدنی در مقیاس وسیعی تغییر

میکند و بهخصوص این تغییر در مشخصاتی نظیر عیار و شکل بیشتر مشهود است.

بهعنوان مثال، در کانسارهای لایهای تغییرات شدید کمتر دیده میشود و حال

آنکه در دودکشهای آتشفشانی، کانسارهای شاخهای شکل و مناطق رگههای مرکب،

غالباً تغییرات زیادی به چشم میخورد. مشخصات کیفی نیز عموماً متغیر است و

بعضی اوقات بهطور ناگهانی از نقطهای به نقطهی دیگر تغییر میکند و این

امر در کانسار فلزات کمیاب و گرانبها بیشتر دیده میشود. بهطور کلی تمام

روشهای اکتشافی بر مبنای تعیین این نوع تغییرات استوار است. بدین ترتیب،

وظیفهی اصلی متخصصین اکتشاف، مطالعهی آن دسته از فرآیندهای زمینشناسی

است که در کیفیت، شکل، فرم و پیدایش کانی موثر است (مدنی، 1366)

پیجویی و اکتشاف مس:

در

پیجویی ذخایر معدنی مس از تکنیکها و تئوریهای زمینشناسی و ژئوفیزیکی

فراوانی استفاده میشود. کاربرد قوائد زمینشناسی در درجهی نخست اهمیت

قرار دارد چرا که هر کار اکتشافی در آغاز بر درک و تجزیه و تحلیل صحیح

پیدایش مادهی معدنی و گزینش ناحیهی مناسب اکتشاف استوار است ذخایر بزرگ

رسوبی و پورفیری با داشتن زونهای گستردهی دگرسانی و با توجه به رنگ

کانیها و پدیدههای نمادین کانسار با داده پردازهای ماهوارهای به آسانی

قابل دسترسی است ولی در صورت پوشیده بودن کانسار در زیر تودههای بیبار

گزینش استراتژی اکتشافی برای رسیدن به آن الزامی است. بنابراین اکتشاف باید

برپایهی نظریات زمینشناسی، ژئوفیزیکی، ژئوشیمیایی و نمونهگیری سه بعدی

از طریق حفاری باشد (خوئی و همکاران، 1378)

بهطور معمول در اکتشاف کانسارهای مس با توجه به تیپ کانیسازی میتوان از

دادههای ژئوفیزیکی هوایی استفاده نمود. برای مثال، کانسارهای نوع

ماسیوسولفید را میتوان مستقیماً با روند الکترو مغناطیس (EM) مشخص نمود.

در این حالت محدودهی کانیسازی را بهصورت یک تودهی کاملاً رسانا در

نقشهی مقاومت ویژه میتوان مشاهده نمود.

برای سایر انواع کانیسازی مس مانند نوع پورفیری، اسکارن، رگهای که به

نوعی مرتبط با تودههای نفوذی و عوامل ساختاری گسلها یا کنتاکت لایهها

میباشند، تودهی معدنی را بهطور مستقیم نمیتوان مشخص نمود، بلکه با

استفاده از دادههای ژئوفیزیک هوایی محل تودههای نفوذی و گسلهای عبوری

از نزدیکی و یا مرتبط با آنها و نیز نواحی آلتراسیون تعیین گشته و براساس

آنها نواحی جهت پیجویی معرفی میگردند. در حقیقت در این حالت از ژئوفیزیک

بهطور غیرمستقیم برای پیجویی و یافتن ذخایر مس استفاده میشود (گفتگوی

شفاهی با آقای حسن خیرالهی، کارشناس بخش ژئوفیزیک هوایی سازمان زمینشناسی و

اکتشافات معدنی کشور، اسفند 1383)

استخراج مواد معدنی:

استخراج

روباز قدیمیترین روش استخراج از معادن است. بیش از دو سوم موادمعدنی جامد

جهان به طریق روباز استخراج میشوند. اصولاً بهدلایل فنی و اقتصادی سعی

میشود که کانسارهای سطحی و بسیاری از کانسارهای نزدیک به سطح، به طریق

روباز استخراج شوند. زیرا مزایای معادن روباز، هزینهی کم استخراج، نبود

مسائل مربوط به نگهداری، تهویه و روشنایی فضاهای زیرزمینی، استخراج روباز

را پرجاذبه میسازد.

اغلب معادن سنگهای ساختمانی، فلزات کمعیار کلیه معادن لیگنیت و پارهای از معادن زغالسنگ به طریق روباز استخراج میشوند.

در

معادن روباز امکان بهکار انداختن ماشینآلات بزرگ و بهطور کلی مکانیزه

کردن عملیات استخراجی آسانتر است و بدین وسیله میتوان هزینههای استخراجی

را کاهشداد. همچنین راندمآنهایی که از معادن روباز بدست میآید گاهی

چندین برابر (تا 20 برابر و بیشتر) معادن زیرزمینی است. بهعبارت دیگر یک

کارگر به ازای یک شیفت کار در یک معدن روباز چندین برابر همکار خود در

معادن زیرزمینی تولید میکند.

عامل

اصلی تعیین ابعاد معدن روباز شکل کانسار است ولی غالباً برای استخراج کامل

مادهی معدنی خاکبرداری لازم میشود و بنابراین وسعت معدن عملاً بیش از

ابعاد کانسار میشود. در کارگاه استخراج معدن روباز مهمترین عامل تعیین

کنندهی ابعاد معدن، پس از شرایط طبیعی و توپوگرافی، مقدار استخراج روزانه و

میزان سرمایهگذاری است. عمر معدن روباز مانند معادن زیرزمینی به مقدار

ذخیره و محصول بستگی دارد.

متداولترین

روش استخراج معادن روباز روش استخراج پلهای است. در این روش کانسار را

بهصورت پله پله درآورده و آنگاه پلهها مورد استخراج قرار میدهند

روش

استخراج، نوع و محل فضای کارگاه استخراج را تعیین و عملاً ابعاد هندسی

فضای لازم را مشخص میکند. کارگاه استخراجی منبع اصلی سوددهی یک معدن بوده و

بههمین دلیل با انتخاب صحیح روش استخراج میتوان به اقتصاد معدن کمک کرد

(بصیر، 1371)

استخراج مس:

چرخهی

بهرهبرداری مس بهصورت روباز شامل حفاری، انفجار، بارگیری و حمل مادهی

معدنی است. کانههای خرد شده و روبارهها توسط بیلهای بزرگ برقی یا دیزلی

که در کنار زون سطح فرسایش یافته و عریانشدهی کانسار بهکار میآیند،

بارگیری میشوند. خردکنندههای متحرک مجهز به نوار نقاله در برخی معادن

روباز نصب میشوند تا مادهی معدنی خرد شده را به کارخانهی مربوطه منتقل

کنند که این کار باعث صرفهجویی قابل ملاحظهای در هزینههاست. در سالهای

اخیر بهکارگیری واگن برای حمل و نقل مادهی معدنی کارگاه، بهدلیل بالا

بودن هزینهی نگهداری و طولانی بودن مسیر حمل و نقل که گاه تا چند مایل

میرسد، منتفی شده است.

روند

کلی به سوی بارگیری کامیونهای حمل و نقل که ظرفیت آنها به 170 تن و

بیشتر میرسد، سوق داده شده است. فزون بر این عمل سیستم کنترل کامپیوتری

حمل و نقل در افزایش بهرهوری تاثیر بسزایی داشته است.

بخشی

درخور توجه از بهرهبرداری مس جهان از طریق روشهای زیرزمینی است که

معمولاً نیروی کار و هزینهی بیشتری از روش روباز را میطلبد. مس

بهرهبرداری شده از معدن زیرزمینی در کشورهای گروه اقتصادی بازار به 3/84

میلین تن میرسد که 52% آن در شیلی است، بیشتر معدنکاریهای زیرزمینی به

دو روش غارزنی و تونلهای تقویت شده صورت میگیرد. روش غارزنی نیز خود بر

دو نوع است غارزنی به روشSublevel Cewmy و غارزنی به روش Block Caving)خوئی

و همکاران، 1378)

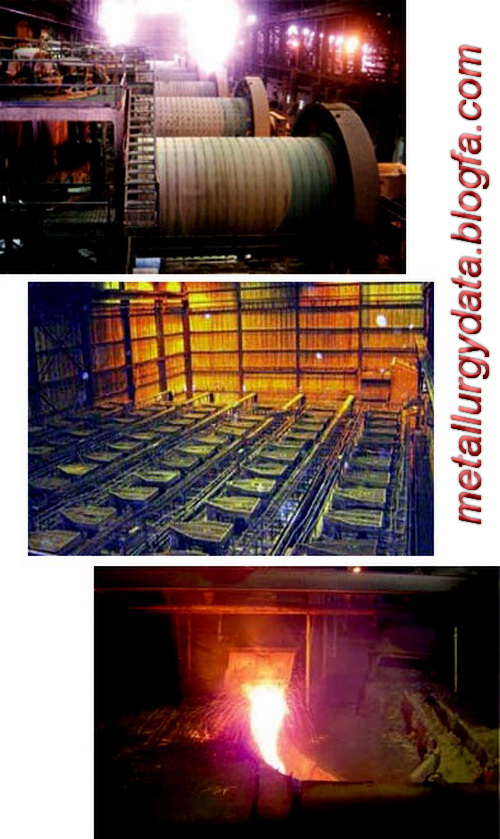

الگوی عمومی تبدیل مس از کانه تا فرآورده

کانهآرایی مس:

بیشتر

کانسنگهایی که در فرآیند کآنهارایی قرار میگیرند از نوع سولفورهای مس

یا آمیزهای از سولفورهای فلزات پایهاند که باید خرد و آسیاب شوند و در

محفظههای فلوتاسیون با معرفهای گوناگون قرار گیرند تا بتوان آنها را از

سنگ دربرگیرنده یا از سولفورهای دیگر جدا کرد. با فرآیند فلوتاسیون میتوان

سولفورها و برخی از اکسیدها را به خوبی جدا کرد ولی روش خوبی که برای

استحصال مس از کانسنگهای اکسیدی بهکار میرود روش فروشست است.

بهدلیل

گوناگونی فراوان انباشتهها، روشهای فروشست مس پیچیدهتر و تخصصیتر شده

است و گاه برای کانسنگها چند تکنیک استاندارد نیاز است. معمولاً پیش از

فروشستن کانسنگ آنها را برشته میکنند.

چهار روش فروشست عبارتند از:

1-

گذر دادن محلول فروشوینده از درون باطلههای کمعیار (Dump Leaching). 2-

گستردن کانسنگهای اکسیدی برروی یک سطح آماده و پمپکردن محلول شوینده بر

روی آنها (Heap Leaching). 3- فروشستن کانسنگ در محل کارگاه معدن (In

Situ Leaching). 4- خرد کردن مقدماتی کانسنگ و قراردادن آنها در مخازن

بزرگ برای فروشستن (Vat Leaching) (خوئی و همکاران، 1378)

در

سالهای اخیر روش نسبتاً نوین به نام فروشستن لایه نازک (Thin Layer)

بهکار گرفته شده که ارزش اقتصادی دارد و از سال 1980 در چند معدن در شیلی

بهکار برده شد و شامل دو مرحله اصلی است:

1- در برابر اسید سولفوریک قراردادن کانسنگهای ریز و به حال خود گذاشتن کانسنگها برای مدت زمان محدود و Curing.

2- پاشیدن هرگونه محلول فروشوینده برروی کانسنگ آماده شده در مرحلهی پیشین آبشویی (Leaching).

متداولترین

روش بازیابی مس از محلولهای فروشوینده، روش رسوبگیری توسط قراضههای

آهنی است. این روش رسوبهای مسی به نام مس سیمانی را فرآوری میکند که سپس

به کمک دستگاههای معمولی ذوب و پالایش میشود. روش دیگر گذراندن محلول

مسدار از درون یکسری مراحل حلالگیر است که در این فرآیند، با استفاده از

معرفهای مبادله کنندهی یون، عیار مس در حلالها بالا میرود و سپس در

محفظههایی به روش الکترولیتی، مس آنها آزاد میشود و کاتدی از مس با

عیار، به نسبت بالا بدست میآید. فرآیند هیدرومتالورژیکی برروی کانسنگها و

کنسانترههای مس در سالهای اخیر توجه زیادی را به خود معطوف کرده است

زیرا سرمایهگذاری کمتری را نیاز دارد و از سویی آلودگی کمتری را موجب

میشود. اما بیش از روشهای معمولی به انرژی نیاز دارد.

محلولهای

فروشویندهای که برای فروشستن کانسنگهای مس بهکار میروند آمیزهای است

از اسید سولفوریک، سولفات فریک، آمونیاک، کلرورها و هیدروکسیدکلسیم (خوئی و

همکاران، 1378)

تغلیظ کانههای مسدار:

کانههای

مسدار که از طبقات مختلف قشر زمین بهصورت روباز و یا عمقی استخراج می

شوند، در محل معدن جهت صرفه جویی در انرژی سوخت کورهها و صرفه جویی در عمل

حمل ونقل و تهیه فلز مرغوبتر، پر عیار میگردد که این عمل شامل خرد کردن،

دسته بندی و جدا کردن میباشد.

کامیونهای

بزرگ مواد کانی استخراج شده را بهطرف آسیابهای بزرگ حمل کرده، مواد کانی

مس پس از خرد شدن اولیه توسط نوار نقاله به طرف کارخانهی تغلیظ فرستاده

میشوند در آنجا نیز مرحلهی دوم و سوم خردکردن صورت گرفته و سپس توسط

غربالها تقسیمبندی میگردند. دانههای ریز خردشده بهطرف آسیابهای

گلولهای انتقال مییابند. و دانههای درشت غربالشده جهت خردشدن بیشتر،

دوباره به آسیاب مخروطی بازگردانده میشوند.

مواد

کانی نرم شده پس از خروج از آسیابهای گلولهای، توسط دستگاههای جدا

کننده، تقسیمبندی میشوند که در این حالت بهصورت نرمه و با درصد وزنی

حدود 35-15% میباشند. این مواد پس از افزودن معرفهای شیمیایی لازم به طرف

سلولهای فلوتاسیون جهت تهیهی کنسانترهی 32% مس و دورکردن مواد زائد

فرستاده میشوند. کنسانترهی بدست آمده بهترتیب وارد دستگاه تقلیل آب و

فیلتر و بالاخره وارد خشککن استوآنهای میگردد تا خشک و آماده برای تشویه

گردد.

بهطور

کلی مس از دو روش مهم استخراج میشود که شامل روش پیرومتالورژی (خشک) و

روش هیدرومتالورژی (تر) میباشد. در حدود 90% مس تولید شده در دنیا از

کانههای سولفوری و از روش پیرومتالورژی حاصل میشود و روش هیدرومتالورژی

برای استخراج مس از کانههای اکسیدی بهخصوص کربناتها، سیلیکاتها و

سولفاتها و همچنین دورریز کارخانهها بکار میرود.

روشهای الکتروشیمیایی نیز برای تولید مس خالص نهایی مورد استفاده قرار

میگیرند که شامل تصفیهی الکتریکی آندها در حالت استخراج از روش

پیرومتالورژی و استخراج الکترولیزی از محلول در روش هیدرومتالورژی میباشد

(فرجی، 1371)

استخراج مس از کانههای سولفیدی (پیرومتالورژی)

تقریباً

90% کانهی مس اولیهی دنیا به صورت کانههای سولفیدی است. سولفیدها به

سهولت تحت عملیات هیدرومتالورژیکی قرار نمیگیرند، زیرا بهراحتی حل

نمیشوند. بنابراین قسمت اعظم استخراج مس توسط روشهای پیرومتالورژی یا

آتشی با کانی پرعیار شدهی مس انجام میشود. عمل استخراج شامل مراحل زیر

میباشد:

1-

پرعیار کردن به روش فلوتاسیون، 2- تشویه (مرحلهی اختیاری)، 3- ذوب به

صورت مات (در کورههای دمشی، شعلهای، الکتریکی یا تشعشی)، 4- مرحله تبدیل

به مس حفرهدار.

محصول

نهایی این مراحل متوالی، مس ناخالص حفرهدار است که باید قبل از ساخت و

کاربرد، پالایش گرمایی (شعلهای) و الکترولیتی شود (فرجی، 1371)

1- پرعیار کردن به روش فلوتاسیون:

کانههای

مس که امروزه استخراج میشوند، کمعیارتر از آنند که مستقیماً ذوب شوند.

گرمایش و ذوب مقدار عظیمی مواد زائد، محتاج مقدار گزافی سوخت است.

خوشبختانه، کانیهای مس موجود در سنگ معدن را میتوان توسط روشهای فیزیکی

پرعیار و به نحو اقتصادی ذوب کرد.

موثرترین

روش پرعیار کردن، فلوتاسیون است، که در آن کانیهای مس به شیوهی انتخابی

به حبابهای هوایی که از میان پالپ آبی حاصل از کانهی نرم شده بالا

میآیند، متصل میشوند. انتخابی بودن فلوتاسیون ناشی از بهکار بردن

معرفهایی است که کانیهای مس را آبران میسازند، در حالی که کانیهای

باطله آبگیر باقی میمانند. کانیهای شناور شده در کف پایداری در بالای

محفظه فلوتاسیون جمعآوری میشوند و به صورت کانه پرعیار شده درمیآیند.

کانی پرعیار شده مس معمولا حاوی30- 20% مس است.

خردکردن

و نرمکردن کانه به ذرات ریز، پیش از عمل فلوتاسیون الزامی است و کاربرد

فلوتاسیون باعث تغییر شیوهی ذوب از کورهی دمشی به کورههایی از نوع اجاقی

میشود، چرا که بار کورهی قبلی فقط باید مواد تکهای باشد (فرجی، 1371)

2- تشویه:

عمل

تشویه شامل اکسایش جزئی سولفیدهای پرعیار حاصل از فلوتاسیون و حذف جزئی

گوگرد از آنها به شکل So2 است. این کار توسط واکنش کانی پرعیار شده با هوا

در دماهایی بین 700- 500 درجهی سانتیگراد، در کورههای تشویهی اجاقی یا

تشویهکنندهی بستر سیال در شرایط کاملاً کنترل شده، انجام میگیرد. محصول

کورهی تشویه کلسین نامیده میشود که مخلوطی از اکسیدها، سولفاتها و

سولفیدهاست و ترکیب شیمیایی آن توسط کنترل دمای فرآیند تشویه و نسبت هوا به

کانی پرعیار شده، تغییر میکند. فرآیند تشویه معمولاً خودسوز است و جریان

تغلیظ شدهای از گاز So2حدود 15-5% تولید میکند.

از

عمل تشویه اصولاً در کورههای ذوب شعلهای استفاده میشود که هدف اصلی از

آن خشککردن و گرمایش بار کورهی شعلهای، با استفاده از حرارت واکنشهای

گرمازای تشویه، است. محصولات گرم کورهی تشویه نسبت به کانی پرعیار شدهی

خیس و سرد، به انرژی کمتری برای ذوب نیاز دارند، بطوری که عمل تشویه باعث

صرفهجویی قابل ملاحظهای در سوخت و افزایش آهنگ ذوب میشود. همچنین عمل

تشویه باعث افزایش غلظت مس در مات FeS : Cu2S تولیدی در حین ذوب میشود،

عاملی که مقدار تبدیل ناگزیر بعدی (حذفFe و S) را کاهش میدهد (فرجی، 1371)

3- ذوب مات:

هدف

از ذوب مات تهیهی فاز سولفیدی مذاب (مات)، شامل تمامی مس موجود در بار و

فاز سربارهی مذاب بدون مس است. مات متعاقباً برای تشکیل مس حفرهدار

ناخالص اکسید میشود و سربارهی مرحلهی ذوب مستقیماً یا بعد از مرحلهی

بازیابی مس دور ریخته میشود.

عمل

ذوب توسط ذوب تمامی بار کوره در دمایی حدود 1200 درجهی سانتیگراد

معمولاً همراه با روانساز سیلیسی، انجام میگیرد. سیلیس، آلومین،

اکسیدهای آهن، آهک و سایر اکسیدهای جزئی، سربارهی مذاب را تشکیل داده و

مس، گوگرد، آهن اکسید نشده و فلزات قیمتی، مات را تشکیل میدهند. سرباره

سبکتر از مات و در آن تقریباً غیر قابل حل است و به سهولت از آن جدا

میشود.

یکی

از هدفهای مهم ذوب مات، تولید سربارهای جداشدنی شامل حداقل میزان مس

است. این کار توسط اشباع تقریبی سرباره از سیلیس، از طریق گرم نگهداشتن

کوره به حد کافی بطوری که سرباره مذاب و سیال باشد، و با اجتناب از شرایط

اکسیدی اضافی، عملی است. این شرایط اخیر برای کاهش هر چه بیشتر تشکیل

منیتیت جامد الزامی است چراکه شرایط چسبندهای ایجاد میکند و مانع جدا شدن

مات از سرباره میشود.

عمل

ذوب اغلب اوقات در کورههای شعلهای سنتی انجام میگیرد. کورههای دمشی

هنوز در برخی نقاط، بهویژه در جاهایی که کانهها به صورت تکهای در دسترس

باشند، بهکار میروند، و کورههای الکتریکی در بعضی مناطق که نیروی برق

آسان است مورد استفاده قرار میگیرند. یک فرآیند جدیدتر بهنام ذوب تشعشعی

از واکنشهای تشویه به عنوان منبع گرمایی جهت ذوب استفاده میکند که به علت

نیاز کم آن به سوخت در تعدادی ار کارخانههای جدید به کار گرفته شده است

(فرجی، 1371)

متداولترین روشهای ذوب به شرح زیر میباشند:

الف- کورهی دمشی:

اگر

چه استفاده گسترده از روش فلوتاسیون جهت تهیه کانی پرعیار شده باعث کاهش

استفاده از کورهی دمشی (بلند) شده است، اما هنوز تعدادی از کارخانهها

بهویژه در ژاپن و آفریقا از آن استفاده میکنند. کورهی دمشی دستگاهی است

که به طور مداوم کار میکند و در آن بار سرد از یک تنورهی عمودی، همزمان

با صعود گازهای گرم (حاصل از سوختن کک و سولفیدهای موجود در بار با هوایی

که از نزدیک کف کوره بدان دمیده میشود) پایین میآید. نتیجهی این عمل

خشکشدن، گرمایش و ذوب بسیار موثر بار، همزمان با نزول آن برای تشکیل مات و

سرباره در کف کوره است.

ذوب

مواد سولفیدی مس در کورهی دمشی توسط کلوخههایی از کک متالورژی (که از

تخریب زغالسنگ قیری بدست میآید) و مقدار آن به 10-5% شارژ میرسد. کک به

عنوان قسمتی از سوخت مورد نیاز بوده و از طرفی باعث ایجاد قابلیت نفوذ و

نگهداری بار میشود. بقیهی مواد تشکیل دهندهی بار نیز باید کلوخهای

باشند تا گازهای داغ بتوانند از میان فضاهای موجود در بار بالا روند.

بنابراین، مواد حاوی مس باید از تکههای درشت سنگ معدن یا کانی پرعیار

شدهای که همجوشی شده ،تشکیل شده باشند.

محصولات

کورهی دمشی سرباره و مات مذاب است که پس از جمعآوری به تناوب خارج

میشوند. گرمای لازم برای ذوب توسط احتراق کک و گوگرد تولید میشود.

میتوان جهت تامین گرمای اضافی برای فرآیند، سوختهای مایع (مازوت) یا گازی

(گاز طبیعی) را از طریق زنبورکها به کوره تزریق کرد (فرجی، 1371)

ب- کورهی شعلهای:

کورهی

شعلهای در حقیقت کورهای اجاقی است که در آن بار جامد شامل کانی پرعیار

شده، کلسین (ماده تشویه شده) و روانسازهای همراه با سربارهی حاوی مس

برگشتی از کنورتر و گرد و غبار، تا 1200 یا 1250 درجه سانتیگراد توسط

گازهای احتراقی داغ که در سرتاسر حمام در حرکتاند، گرما میبیند. این کوره

شامل یک اجاق است که توسط مواد دیرگداز (معمولاً منیزیت یا کروم - منیزیت)

آسترشده و سقف آن از نوع قوسدار ثابت (سیلیسی) یا آویزان (منیزیتی) است.

کورهی شعلهای توسط سوختن پودر زغال، سوخت نفتی یا گاز طبیعی در یک انتها

گرم میشود و گازهای داغی را به وجود میآورد که در سرتاسر کوره حرکت کرده و

بار را ذوب میکنند.

محصولات

کورهی شعلهای عبارتند از سربارهی مذاب که جدا میشود و مات مذاب که

برای اکسید شدن و تبدیل به مس حفرهدار یا بلیستر به کنورتر فرستاده

میشود. مات و سرباره در کوره جمع و جداگانه از آن خارج میشوند.

کورهی

شعلهای دو اشکال اساسی دارد: یکی اینکه در مقایسه با سایر واحدهای

ذوبکننده انرژی قابل ملاحظهای مصرف میکند (به شکل سوختهای هیدروکربنی) و

دیگر اینکه حجم زیادی از گازهای احتراقی تولید میکند که دارای اندکی SO2

هستند. جداسازی موثر SO2 از گازها با چنین غلظت کمی مشکل است و بنابراین

کورههای شعلهای باعث بروز مسائلی در زمینهی آلودگی هوا میشوند. به همین

دلیل فرآیند شعلهای در آینده بتدریج توسط روشهای ذوب دیگر نظیر روشهای

ذوب تشعشعی، الکتریکی یا پیوسته جایگزین خواهد شد. پیشنهاد ممکن دیگر

بازیابی هیدرومتالورژیکی مستقیم مس از کانیهای پرعیار شدهی سولفیدی است

اما این روش هنوز در مراحل تحقیقاتی و تاسیس واحدهای پیشاهنگ قرار دارد

(فرجی، 1371)

ج- کورهی الکتریکی:

ذوب

در کورهی الکتریکی مشابه ذوب در کورهی شعلهای است، با این تفاوت که

هیچگونه سوخت خارجی بهکار برده نمیشود. گرمای لازم جهت ذوب، ناشی از

مقاومت سرباره است در برابر عبور جریان با آمپر بالا بین الکترودهای کربنی

سنگینی که در سرباره فروبرده شدهاند. استفاده از کورهی الکتریکی مقرون به

صرفه است، زیرا مقدار گرمایی که توسط گازها خصوصاً 2 SO خارج میشود،

نسبتاً کم است. به هر حال، انرژی الکتریکی گران است و استفاده از کورهی

الکتریکی تنها به مناطقی که برق فراوان و نسبتاً ارزان باشد، محدود میشود.

کورهی

الکتریکی دارای مزایای کنترل و تنظیمپذیری دماست و چون فاقد محصولات

احتراق است، کنترل شرایط اکسایش در آن به خوبی انجام میشود. این دو عامل

باعث کنترل عالی خواص سرباره نظیر غلظت منیتیت و ویسکوزیته میشود و در

نتیجه اتلاف مس در سربارههای مرحلهی ذوب کاهش مییابد.

د- کورهی تشعشعی:

تمامی

کورههای دمشی، شعلهای و الکتریکی، مقدار قابل توجهی سوخت هیدروکربنی یا

انرژی الکتریکی جهت ذوب مصرف میکنند در حالیکه میتوان انرژی قابل

ملاحظهای از اکسایش بار سولفیدی آنها بدست آورد. به عبارت دیگر، ذوب در

کورههای تشعشعی باعث استفادهی قابل ملاحظهای از انرژی احتراق سولفیدها

توسط اکسید کردن قسمتی از بار سولفیدی و استفاده از گرمای آزاد شده برای

ذوب بار و سرباره میشود.

مزایای

اساسی فرآیندهای کورهی تشعشعی عبارت است از: نیاز اندک به سوخت

هیدروکربنی و سهولت حذف SO2 از گازهای خروجی این کورهها. تنها عیب این

کوره، اتلاف نسبتاً بالای مس در سرباره و گردوغبار خروجی از دودکش است اما

مقدار بیشتر این مس بازیابی میشود (فرجی، 1371)

4- تبدیل:

تبدیل

(کنورتور) مس شامل اکسیدکردن مات مذاب بدست آمده از مرحلهی ذوب (توسط

هوا) است. عمل تبدیل، آهن و گوگرد را از مات جدا کرده و مس حفرهدار خام

99% تولید میکند. این فرآیند عموماً در یک کنورتر افقی استوآنهای پیریس-

اسمیت که با آجرهای دیرگداز آستر شده انجام میگیرد. گاهی اوقات کنورتر

دارای یک سیستم پیشرفته جمعآوری گاز است.

مات

مذاب از طریق یک دهانهی مرکزی بزرگ به داخل کنورتر ریخته میشود و هوای

اکسنده از طریق یک ردیف زنبورک که در طول کنورتر قرار دارند، دمیده میشود.

مات با دمای حدود 1100 درجهی سانتیگراد افزوده میشود و گرمای تولید شده

در کنورتر که ناشی از اکسایش آهن و گوگرد است برای خودسوز کردن فرآیند

کافی است. محصول فرآیند تبدیل، مس حفرهدار است که 0.1- 0.02% گوگرد دارد.

تا زمانی که مقدار گوگرد به کمتر از 0.02% کاهش نیابد اکسید مس به نحو

چشمگیری تشکیل نمیشود، بنابراین اکسایش مس مسئلهساز نیست (فرجی، 1371)

تولید پیوسته و تک مرحلهای مس:

با

توجه به آنچه گفته شد، هر سه مرحلهی استخراج پیرومتالورژیکی، یعنی تشویه

ذوب و تبدیل، کنترل کنندهی فرآیند اکسایش میباشند که بطور متوالی

دیاکسیدگوگرد، اکسیدآهن (که به همراه مواد باطله و روانساز بهصورت

سرباره درمیآید) و نهایتاً مس فلزی تولید میکنند. این روش ترکیبی، با روش

تشویه و ذوب بطور توام در کوره تشعشعی شروع شده و با ذوب مقداری کانی

پرعیار شده در کنورترها و با حضور اکسیژن فراوان ادامه مییابد. در سالهای

اخیر، مرحلهی سوم یا اکسایش Cu2S به مس حفرهدار بطور موفقیت آمیزی

بهصورت روش مداوم درآمده است که تولید مس بلیستر یا حفرهدار را در یک

مرحله امکانپذیر میسازد. از جمله فرآیندهای مهم در تولید پیوسته مس

میتوان به فرآیندهای نورندا، ورکرا و میتسوبیشی اشاره نمود (فرجی، 1371)

نماهای طولی و انتهایی رآکتور صنعتی تک مرحلهای نراندا (بیلی و همکاران، 1975)

الف- فرآیند نورندا:

فرآیند

صنعتی نورندا معمولاً برای تولید مس مات با عیار بسیار بالا 75-70% بهکار

میرود و برای تولید مس حفرهدار کاربردی ندارد. رآکتورهای نورندا در

تولید مات با عیار بسیار بالا کاملاً موفق بودهاند و هرکدام از آنها در

صورتی که از هوای حاوی اکسیژن 33-24% استفاده کنند، روزانه تا 1900-1100 تن

کانی پرعیار شدهی خام را میتوانند مورد عمل قرار دهند. این رآکتورها

برای برطرف کردن بخش عمدهی نیاز گرمایی خود از گرد زغال که همراه کانی

پرعیارشده بارگیری میشود استفاده میکنند که در مواردی که زغال فراوان و

قیمت آن نسبت به قیمت سوختهای هیدروکربنی ارزان باشد، این نیز مزیتی

بهشمار میرود.

عملیات فرآیند شامل مراحل زیر است:

1- بارگیری کانی پرعیارشدهی خام بهصورت گندله (10% آب) و روانساز

سیلیسی بر روی سطح سرباره به وسیلهی پرتابگر تسمهای. 2- دمش هوای غنی شده

از اکسیژن از طریق زنبورکهای مستغرق. 3- تخلیهی سرباره از ناحیهی مقابل

ناحیهی بارگیری. 4- تخلیهی متناوب مس حفرهدار از ته رآکتور از طریق

دهانهی بارریز گرم شده. 5- سوزانیدن گاز طبیعی یا نفت در مشعلهای دو سر

رآکتور.

گاز تولیدشده در رآکتور، 8-5% SO2 دارد. این گاز از طریق دهانه خارج و در

یک محفظهی جمعآوری گرد و غبار جمع میشود. مس حفرهدار تولید شده در ته

چاهی در انتهای رآکتور جمع میشود و از این محل مس حفرهدار به داخل

پاتیلها ریخته میشود، سپس این مس جهت جداکردن گوگرد به کورهی آند

فرستاده می شود. مقدار گوگرد مس حفرهدار تولیدشده در فرآیند نورندا به

مراتب از مقدار گوگرد تولیدشده در فرآیند سنتی بیشتر است و از اینرو به

هوای بیشتر و زمان بیشتری برای اکسایش در کورهی آند نیاز دارد که

بزرگترین عیب این فرآیند بهحساب میآید.

سرباره نیز بهداخل پاتیلها ریخته میشود و سپس بهصورت تختال ریختهشده

به آرامی سرد میشود. این تختالها خرد و نرم شده و مس آن به روش

فلوتاسیون از سرباره جدا میشود. سرباره معمولاً 12-8% مس دارد و باطلهی

نهایی فلوتاسیون دارای 5% مس است. سربارهی پرعیارشده (حدود 55% مس) با

کانی پرعیارشدهی جدید مخلوط شده و در رآکتور مجدداً ذوب میشود.

ب- فرآیند ورکرا:

اساس فرآیند ورکرا Worcra مشابه فرآیند نورنداست، یعنی کانی پرعیارشده

بهطور مداوم به کوره وارد میشود و فاز مات حاصل بهطور مداوم اکسید شده و

به مس حفرهدار و سرباره تبدیل میشود. اما فرآیند ورکرا با فرآیند نورندا

سه فرق اساسی دارد:

1- هوا از طریق لولههای دمش که از سقف یا دیوارهی جانبی کوره میگذرند به داخل مات دمیده میشود.

2- رآکتور از نوع کورهی اجاقی است.

3- یک منطقهی ته نشینی در داخل کوره به نحوی تعبیه شده است که سرباره را میتوان مستقیماً تخلیه کرد.

استفاده از لولههای دمشی بدان معنی است که رآکتور میتواند ثابت باشد،

یعنی برخلاف رآکتور نورندا نیاز به گردشپذیری ندارد. اما ساخت لولههای

دمش مقاوم و بادوامی که بتواند در مات مستغرق بماند بسیار مشکل است و حل

این مشکل مستلزم کار بیشتر است.

مس حفرهدار از شاخهای که در آن انجام میشود از طریق یک محفظه در

انتهای شاخه خارج میشود در حالیکه سرباره از انتهای شاخهای که رسوب در

آن انجام میگیرد خارج میشود که نشاندهندهی جریان مخالف مس و سرباره

است. زمان زیادی برای احیاء و تهنشینی مس از سرباره، حین جریان آن بهطرف

محفظهی سرباره وجود دارد. سربارههای باطله 0.8-0.3% مس دارند (فرجی،

1371)

ج- فرآیند میتسوبیشی:

فرآیند میتسوبیشی از جمله پیشرفتهای مهم در تولید پیوستهی مس میباشد.

این فرآیند از سه کورهی مرتبط که بهوسیلهی جریان مات سرباره به هم

ارتباط پیدا میکنند، تشکیل شده است. عملکرد سیستم بدین ترتیب است که

کانی پرعیارشده اکسید و ذوب میشود تا مات با عیار بالا تشکیل دهد. از

مشخصات بارز سیستم میتسوبیشی این است که مات و سرباره با یکدیگر از کورهی

ذوب خارج میشوند. سربارهی کورهی تبدیل بهوسیلهی افشانههای آب منجمد

شده و برای بازیابی مس توسط سیستم نقاله سطلی به کورهی ذوب برگشت داده

میشود. عمل بارگیری سربارهی منجمد شده به کورهی ذوب از لحاظ انرژی کاری

بیهوده است و به همین دلیل به حداقل رسانیدن مقدار سربارهی برگشتی اهمیت

دارد (فرجی، 1371)

پالایش گرمایی و الکترولیتی مس حفرهدار:

در حقیقت تمامی مس حفرهدار تولید شده توسط فرآیندهای فوقالذکر توسط روش

الکتروشیمیایی تصفیه میگردد تا مسی با درجهی خلوص بالا، 99/99% بدست آید.

مس کاتدی بدست آمده برای مصارف الکتریکی و غیره بسیار مناسب است.

روش پالایش الکتروشیمیایی نیازمند آندهای مستحکم، صاف و نازک است تا در

محفظههای پالایش در میان کاتدها قرار گیرند. پالایش الکترولیتی شامل

جداکردن مس بهطریقهی الکتروشیمیایی از آند ناخالص و رسوب ترجیحی مس

حلشده به شکل خالص بر روی صفحهی نازک کاتد مسی است (فرجی، 1371)

آمادهسازی آندها:

در اکثر موارد مس حفرهدار مذاب مستقیماً پالایش گرمایی میشود. اما گاهی

اوقات مس حفرهدار جهت حمل به پالایشگاه که در محل دیگری قرار دارد،

ریختهگری میشود که در آنجا این شمشهای ریختهشده جهت تهیهی آند ذوب

میشوند. در مورد اخیر، قراضهی مس و قراضهی آند همراه شمش مس حفرهدار

ذوب میشوند. عمل پالایش گرمایی در کورههای دوار انجام میگیرد.

هدف اولیهی پالایش گرمایی، گوگردزدایی از مس حفرهدار مذاب است تا از

تولید حفره به هنگام انجماد جلوگیری کند. برای رسیدن به این هدف دو مرحله

باید طی شود: یکی اکسایش گوگرد با هوا تاحد 0.001 یا 0.003 گوگرد در مس و

دیگری حذف اکسیژن موجود در مس در خلال تبدیل و پالایش مرحلهی قبل. پالایش

گرمایی در کورههای دوار انجام میگردد. دمای عملیات در حدود 1130-1150

درجهی سانتیگراد است که گداز کافی برای آندریزی را تامین میکند.

تقریباً تمام آندهای مسی در قالبهای روباز پهن که روی چرخ گردان بزرگی

قرار دارند، ریخته میشوند. گردش چرخ بدین جهت است که قالبهای آند را در

زیر جریان مذاب مس قرار دهد، تا مذاب به داخل آنها ریختهشود. وقتی یک

قالب پر شد، چرخ دوباره شروع به گردش میکند تا قالب خالی بعدی پر شود. در

حالیکه صفحهی چرخ میگردد، آندهای تازه ریختهشده بهوسیلهی پاشش آبسرد

و بعد از نیمدور چرخش از قالبهای خود جدا میشوند.

مهمترین جنبهی آندریزی علاوه بر سطح صاف، دقت در ضخامت یعنی وزن آندهاست

که باید تا حد امکان یکنواخت باشد. این یکنواختی و هماهنگی سبب میشود که

در خلال پالایش الکترولیتی، تمام آندهای یک سلول الکترولیز همزمان خورده

شوند.

ستخراج مس از کانه های اکسیدی ( هیدرومتالورژی)

اگر چه مس اغلب اوقات به شکل سولفیدی یافت میشود، بهصورت اکسیدی نیز به

شکل کربناتها، اکسیدها، سیلیکاتها و سولفاتها، به ویژه در آفریقا، وجود

دارد. اغلب کانیهای اکسیدی به طریقهی موثرتری تحت عملیات

هیدرومتالورژیکی، یعنی انحلال در اسید سولفوریک و به دنبال آن رسوب یا

استخراج الکتریکی مس از محلول، قرار میگیرند.

سنگ معدن به طریق شکستهشدن برای انحلال آماده میشود تا برای استخراج

موثر، سطح زیادی بدست آید. سپس با یک مادهی حلال یعنی اسید سولفوریک، به

روش وزنی در تودهها یا انباشتههای بزرگ کانهی کمعیار، یا توسط تلاطم

مکانیکی در حوضچهها یا مخازن تماس پیدا میکنند.

محلولهای حاصل از انحلال برای بازیابی مس توسط رسوب برروی قراضهی آهن

یا، در مورد محلولهای حاصل از انحلال تغلیظ شده، توسط استخراج الکترولیتی،

تحت عملیات قرار میگیرند. مس بدست آمده از روش جانشینی با آهن آلوده

میشود و معمولاً در یک کورهی ذوب یا کنورتر یک کارخانهی سنتی ذوب

سولفید، مجدداً مورد عمل قرار میگیرد. مس بدست آمده توسط استخراج

الکترولیتی ذوب و ریختهگری شده و برای فروش جهت مصارف غیر الکتریکی عرضه

میشود.

انحلال انباشتهای، تودهای یا درمحل؛ بازیابی مس به روش استخراج توسط حلال و استخراج الکترولیتی.

الف- استخراج به روش حلال:

محلولهای حامل حاصل از انحلال انباشتهای کانههای کمعیار از لحاظ مقدار

مس فقیرند و مس موجود در آنها معمولاً توسط جانشینی بر روی آهن بازیابی

میشود. اما اخیراً حلالهای آلی که یونهای مس را از این محلولهای رقیق

به نحوهی انتخابی استخراج میکنند، مورد استفاده قرار گرفتهاند. از این

گذشته، حلالهای آلی متعاقباً میتوانند این مس را به یک محلول اسیدی قوی و

غنی از مس منتقل کنند، که برای استخراج الکترولیتی مس مناسب باشد.

استخراج به روش حلال هم بهجهت خالصسازی محلولها و هم برای تغلیظ فلزات

حلشدهی درون حجم کمتری از محلول، کاربرد روز افزونی در صنایع

هیدرومتالورژی پیدا میکند.

ب- استخراج الکترولیتی:

مس را میتوان توسط استخراج الکترولیتی از محلولهای غلیظ حاصل از انحلال

یا از الکترولیتهای تولید شده به طریق استخراج به روش حلال به صورت قابل

عرضه به بازار بازیابی کد. استخراج الکترولیتی شبیه به پالایش الکترولیتی

است، با این تفاوت که آند از ترکیبات غیر قابل حل نظیر سرب حاوی آنتیموان

انتخاب میشود. واکنش کلی استخراج الکترولیتی مس را میتوان چنین نوشت:

CuSO4+H2O => Cu+1/2 O2+HSO4

در طی این فرآیند، مس بر روی کاتد نشسته، اکسیژن در آند آزاد شده و اسید

سولفوریک برای استفادهی مجدد دوباره تولید میشود. استخراج الکترولیتی

نیازمند ولتاژی حدود 10 برابر ولتاژ مورد استفاده در پالایش الکترولیتی است

و بنابراین این روش انرژی بسیار بیشتری مصرف میکند. بهعلاوه، درجهی

خلوص محصول کاتد (به علت آلودگی ناشی از آند سربی که کاملاً نامحلول نیست)

نسبت به مس حاصل از پالایش الکترولیتی کمتر است. مس حاصل از استخراج

الکترولیتی برای مصارف الکتریکی که بیشترین کاربرد را دارند مناسب نیست و

برای مصارف دیگر بهکار میرود.

ذوب و ریختهگری مس کاتد:

کاتدهای حاصل از پالایش الکترولیتی 90-95% مس تولیدی از منابع اولیه را

تامین میکنند. ضمن اینکه این کاتدها را میتوان از قراضهی مس ذوبشده نیز

بدست آورد. کاتدهای بدست آمده از استخراج و پالایش الکترولیتی در محیط

کنترل شدهی احیایی برای ریختهگری به اشکال صنعتی ذوب میشوند. سوختهای

مورد استفاده، کمگوگرد هستند تا از جذب آن در محصول مس اجتناب شود. عمل

ذوب غالباً در کورههایی با تنورهی عمودی (آسارکو) انجام میگیرد که در آن

کاتدها حین حرکت به سمت پایین توسط گازهای داغ متصاعد تولید شده بر اثر

احتراق سوخت در روزنههای تعبیه شده در دورادور پایین کوره، گرم میشوند.

ذوب کامل و سریع است و مادامی که اتمسفر ملایم احیایی برقرار باشد اکسایش

یا جذب ناخالصی اتفاق نمیافتد.

مرسومترین محصول کاتدهای حاصل از پالایش الکترولیتی مس چقرمهی

الکترولیتی است مشخصهی مس چقرمه صاف بودن سطح آن (بدون انقباض در حین

انجماد) بعد از ریختهگری در قالب روباز است. این مس کمتر از 10ppm گوگرد

دارد اما مقدار اکسیژن و هیدروژن آن برای حذف انقباض ناشی از تشکیل بخار آب

در حین انجماد، کافی است. این مس به طور پیوسته در سیستمهای مجتمع

ریختهگری پیوسته/ نورد میله یا به صورت میلههای یک روتخت 100 کیلوگرمی در

قالبهای روباز افقی ریخته میشود، هر دو محصول برای تولید سیم مناسبند.

سایر انواع مس حاصل از پالایش الکترولیتی، مس اکسیژنزدایی شده با فسفر

جهت مصارف جوشکاری و لحیمکاری سخت و مس بیاکسیژن برای مصارف

الکترونیکیاند. اینها در قالبهای عمودی با سیستم خنککنندهی آبی برای

کاهش هرچه بیشتر حفرههای انقباضی و دورریز، ریختهگری میشوند.

کاتدهای حاصل از استخراج الکترولیتی مانند کاتدهای حاصل از پالایش

الکترولیتی ذوب میشوند اما محصول معمولاً بهصورت تختال یا شمشال

ریختهگری میشود تا به ورق و لوله تبدیل شود. هر دونوع کاتد را میتوان

مستقیما برای تهیهی آلیاژها (برنج و برنز و غیره) نیز فروخت (فرجی، 1371)

آلیاژهای مس:

مس دارای آلیاژهای گوناگونی با سایر فلزات مثلاً قلع، روی و غیره میباشد

که کاربرد آن را وسیعتر مینماید. از این میان، مهمترین گروه برنجها

هستند مانند «تومباک» با 10% روی و 90% مس و یا «مانتز متال» که شامل 30%

روی و 60% مس و 10% قلع و سرب میباشد.

برنجها از لحاظ خواص مکانیکی بر مس برتری دارند و از طرفی هزینهی

تهیهی آنها از مس خالص کمتر است زیرا که روی بکاررفته از مس ارزانتر

است. برنجها در صنایع و بطور کلی در مهندسی شیمی کاربرد زیادی دارند. برنز

نیز آلیاژ مس و قلع است که مقدار قلع تا 20% می تواند در آلیاژ وجود داشته

باشد. اگر چه برنزها سختتر از مس می باشند ولی قابلیت ماشینکاری و ریخته

شدن خیلی خوبی دارند. به علت مقاومت زیاد برنز در مقابل خوردگی از آنها

برای ساختن شیر و لولههای آب و گاز استفاده میشود. برنزها بهعلت داشتن

ضریب اصطکاک کم و مقاومت در برابر سایش در ساختن یاتاقآنها، چرخدندهها و

دندهها نیز بکار میروند.

آلیاژهای مس و نیکل به مقدار محدودی مورد استفاده قرار میگیرند. از

بهترین این نوع آلیاژها، میتوان نقرهی آلمانی با 80% مس و 20% نیکل و نیز

آلیاژ مونل با 68% نیکل، 28% مس و 10% آهن و منگنز را نام برد. «مونل

متال» بهعلت مقاومت زیاد در مقابل خورندگی و خواص مکانیکی خوب و همچنین

قابلیت ماشینکاری خوب در مهندسی ابزار دقیق از قبیل ابزار جراحی،

دستگاههای شیمیایی و غیره بکار میرود. کات کبود CuSO4,5H2O، در صنایع

شیمیایی، دباغی و صنایع پوست و نیز در رنگسازی و ساخت ابریشم مصنوعی بکار

میرود.

هدف

از بررسی هزینه های استخراج مس، مشخص کردن سرمایه و هزینه راهبری

فرآیندهای اصلی استخراج مس و مشخص کردن این که در کجا می توان به اندازه

قابل توجهی از هزینه ها کاست.

دقت داده های هزینه ای:

دقت برآورد برای هر شرکتی کافی است تا بتواند در تخصیص یا عدم تخصیص هزینه برای انجام مطالعات تفصیلی زیر تصمیم بگیرد.

1- تهیه نمودار جریان کلی برای راهبری (عملیات)

2- نیاز به تجهیزات (بر مبنای انفرادی)

3- ساختمان و نیازهای رفاهی

4- نیازهای عملیاتی (سوخت، دیرگدازها، کارگر و غیره)

هزینه های تفصیلی موارد 2، 3 و 4 را می توان از فراهم کنندگان مواد و

تجهیزات و مشاورین ساختمانی به دست آورد و بر اساس هزینه هاست که تصمیم

نهایی در مورد اجرای پروژه گرفته می شود.

الف- هزینه کلی سرمایه ای - از معدن تا پالایش:

هزینه های سرمایه ای اصلی برای استخراج مس، هزینه توسعه و تجهیز معدن است

که با مجموع هزینه های پرعیارکنی، ذوب و پالایش برابر است. هزینه های

سرمایه ای ذوب در درجه دوم اهمیت قرار دارد و هزینه های سرمایه ای پرعیار

کننده و پالایشگاه در مقام های بعدی اهمیت قرار دارند.

الف-1- تغییرات هزینه های سرمایه ای:

تفاوت قابل توجهی در هزینه های سرمایه ای معادن مختلف وجود دارد. این

تفاوت ناشی از اختلاف عیار کانه، روش استخراج و ابعاد کار است. برای مثال

هزینه سرمایه ای عملیات در معدن روباز تقریباً نصف هزینه سرمایه ای در معدن

زیرزمینی است. بنابراین برای کانه هایی با عیار مشخص برای مثال Cu 1%

هزینه سرمایه ای معدن روباز نصف هزینه سرمایه ای معدن زیرزمینی است. اما

معادن روباز عموماً کانه های کم عیارتری دارند و به خاطر روباز بودن آن ها

تاثیر چندانی در کاهش هزینه ها نخواهد داشت.

هزینه

های سرمایه ای پرعیار کننده (برای هر تن مس در سال) نیز به نوعی تغییر می

کنند و دلیلی اصلی این تغییر ناهمگن بودن عیار کانه است. علت آن است که

مقدار کانه ای که باید برای تولیدات یک تن مس مورد عملیات قرار گیرد، بسته

به عیار مس در کانه متغیر است. ظرفیت پرعیار کننده و هزینه سرمایه ای آن

(هر دو بر تن مس در سال) برای کانه های پرعیار پایین و برای کانه های کم

عیار بالاست.

هزینه های کارخانه ذوب و پالایش الکترولیتی به عیار کانه ها بستگی ندارد.

پالایشگاه ها ماهیت استانداردی دارند و هزینه سرمایه ای آنها رامی توان به

دقت پیش بینی کرد. هزینه سرمایه ای کارخانه های ذوب اندکی متغیر است که این

تغییرات به روش مورد استفاده برای ذوب بستگی دارد. (ذوب شعله ای، الکتریکی

و تشعشی). این تاثیر چندان زیاد نیست زیرا بیشتر امکانات ذوب (دودکش ها،

جمع آوری گرد و غبار، واحد اسید سازی، کنورترها، تجهیزات آند ریزی) در تمام

فرآیندهای ذوب مشترک است.

بنابراین دقت اطلاعات هزینه سرمایه ای به ترتیب زیر افزایش می یابد: استخراج معدن، پرعیارکننده، واحد ذوب، پالایشگاه.

الف-2- ابعاد اقتصادی واحدها:

معادن، بسته به عیار کانه آن ها، در هر اندازه ای ممکن است مقرون به صرفه

باشند بنابراین معادن مس در گستره ای بین 100 تن کانه پرعیار تا 100000 تن

کانه کم عیار در روز در معادن روباز استخراج می شوند. به همین شکل ابعاد

پرعیار کننده ها نیز بسیار متفاوت است، اما حداقل ظرفیت یک پرعیار کننده

برای این که از لحاظ اقتصادی مقرون به صرفه باشد 1000 تن کانه در روز است

که این میزان برابر با ظرفیت یک مدار آسیای میله ای - گلوله ای است. اغلب

کارخانه های ذوب مس از نظر ظرفیت تولید مس بزرگ اند. زیرا حداقل تولید

اقتصادی آن ها زمانی است که یک کوره شعله ای، الکتریکی یا تشعشعی به طور

تمام وقت کار کند. این برابر با حداقل 250 تن مس در روز است و نیاز به 3-2

کنورتر و یک کوره ذوب آند و یک واحد آند ریزی دارد. بسیاری از کارخانه های

قدیمی ذوب 2 الی 3 کوره ذوب و به تعداد کافی کنورتر و کوره های آند دارند.

به نظر نمی رسد که این کارخانه های بزرگ ذوب از لحاظ اقتصادی امتیازی داشته

باشند، از این رو اغلب کارخانه های جدید فقط یک واحد ذوب دارند. یک امتیاز

بالقوه فرآیندهای پیوسته و تک مرحله ای تولید مس آن است که در مقیاس کوچک

از لحاظ اقتصادی مقرون به صرفه اند.

میزان

تولید مس یک پالایشگاه الکترولیتی تقریباً معادل با مقدار تولید آند در

واحد ذوب است یعنی 500-250 تن در روز. در بعضی موارد، پالایشگاه آندهای

محصول چند کارخانه ذوب را پالایش می کند. این از لحاظ اقتصادی مقرون به

صرفه است، زیرا امکان به کارگیری کامل یک واحد ذوب کاتد و ریخته گری نوین

با ظرفیت زیاد 600 تن در روز یا بیشتر را فراهم می کند.

ب- هزینه های کلی عملیاتی: از معدن تا پالایشگاه:

ب-1- تغییرات هزینه های مستقیم عملیات:

هزینه عملیاتی که بیشتر از همه به روش عملیات بستگی دارند، هزینه های

استخراج و پرعیارکنی اند. مقدار کانه ای که مورد عمل قرار می گیرد بر حسب

کیلوگرم مس، با عیار کانه تغییر می کند و این تاثیر مهمی بر روی هزینه های

عملیاتی دارد، علاوه بر این هزینه های استخراج از معدن روباز ممکن است تا

1.3 هزینه استخراج از معادن زیرزمینی کاهش یابد.

ج- هزینه های کلی تولید، قیمت های فروش و سودآوری:

هزینه کل تولید مس شامل:

1- هزینه های مستقیم عملیات.

2- هزینه های وام برای توسعه، ساختن و آماده سازی معدن – پرعیارکنی – ذوب – پالایشگاه (یعنی سود وام)

3- هزینه استهلاک تجهیزات و ساختمان ها (جبران کسری در قبال هر تن مس تولید شده)

4- هزینه تحلیل رفتن معدن (جبران کسری هزینه های توسعه معدن در قبال هر تن کانه استخراج شده از معدن)

تخمین قابل قبول برای بندهای 2، 3 و 4 در حدود 15% سرمایه گذاری کل است.

د- هزینه های کانه آرایی:

هزینه های سرمایه ای بخش های مختلف یک تغلیظ کننده مس عبارت اند از:

تجهیزات حمل و نقل کانه، انباشتن، نوارنقاله ها 5%، سنگ شکن ها و غربال ها

20%، آسیاها و کلاسیفایرها 40%، تجهیزات و محفظه های فلوتاسیون 20%،

تجهیزات آب زدایی، سد باطله، تجهیزات بارگیری کانی پرعیارشده 10%، تجهیزات

کنترل و تجزیه اتوماتیک 5%.

از این میان بالاترین درصد هزینه مربوط به مدار آسیای نرم کننده و کلاسیفر

است. آسیاهای نرم کننده از آن جهت که به موتورهای الکتریکی قوی و پی های

قوی و بزرگ نیازمندند، گران قیمت اند.

هزینه فلوتاسیون در مورد کانه های ساده اهمیت کمتری دارد. در صورتی که

برای کانه های پیچیده بسیار حائز اهمیت است زیرا در این حالت مراحل

فلوتاسیون افزایش می یابد. ابزار دقیق، دستگاه های تجزیه و کنترل برای یک

واحد پرعیار کننده نوین در حدود 5% هزینه کل سرمایه را در بر می گیرد.

نرم کردن و فلوتاسیون بیشترین هزینه را به خود اختصاص می دهند. هزینه نرم

کردن بیشتر مربوط به انرژی الکتریکی و واسطه های نرم کردن (گلوله – میله،

زره آسیا) است. در حالی که هزینه فلوتاسیون بیشتر مربوط به واکنش گرهاست.

هزینه های نرم کردن و فلوتاسیون به طور کلی برای کانه های مختلف متفاوت

است. هزینه های نرم کردن برای کانه های سخت مانند کانه های سیلیسی زیاد و

برای کانه های نرم مانند کانه های دولومیتی کم است. این هزینه ها با افزایش

پیچیدگی کانه ها بالا می رود.

ه- هزینه های ذوب:

ه-1- هزینه های سرمایه ای:

هزینه های سرمایه ای قسمت های مختلف یک کارخانه ذوب شامل تسهیلات حمل و

نقل کانی پرعیار شده، تجهیزات نوار نقاله و جرثقیل ها 5%، کوره های شعله

ای، شامل دیگ های بخار برای بازیابی گرمای تلف شده و تجهیزات انتقال سرباره

35%، کنورترها، شامل چرخدنده های محرک و دمنده ها 15%، کوره گردان آند 5%،

چرخ ریخته گری آند 5%، جمع آوری گاز، دودکش 10%، جدا کردن و جمع آوری گرد و

غبار 15% و بالاخره کارخانه سولفوریک اسیدسازی 10%. البته در برآورد این

هزینه ها باید هزینه های نصب واحدها را نیز در نظر گرفت.

ه-2- هزینه های سرمایه ای روش های دیگر ذوب:

تاثیر کوره های مختلف ذوب بر کل هزینه های سرمایه ای به خوبی مشخص شده

است. اما هزینه های نسبی کوره های مختلف ذوب تنها (بر حسب مقدار تولید مس

در سال) را می توان بر اساس آهنگ تولید و پیچیدگی آن ها برآورد کرد. انواع

کوره های ذوب عبارتند از: شعله ای، الکتریکی، تشعشی اتوکومپو و اینکو،

نورندا و میتشوبیشی. کل هزینه سرمایه گذاری یک کوره ذوب الکتریکی در حدود

15% بیشتر از کوره ذوب شعله ای است. در حالی که کوره ذوب تشعشعی 15% کمتر

هزینه در بر خواهد داشت. هزینه سرمایه ای کوره ذوب و کنورتر تقریباً نصف کل

هزینه سرمایه ای به حساب می آید. بنابراین می توان انتظار داشت که هزینه

فرآیند نورندا (تولید کننده مس حفره دار در فرآیند تک مرحله ای) در حدود

20% و هزینه فرآیند ذوب میتسوبیشی در حدود 10% کمتر از هزینه ذوب استاندارد

باشد.

ه-3- هزینه های مستقیم عملیات ذوب:

هزینه های مستقیم عملیات یک کوره ذوب شعله ای شامل دریافت کانی پرعیار

شده، انباشت و پخش آن؛ عملیات در کوره شعله ای، تحویل مات به کنورترها،

انتقال سرباره شامل هزینه مواد دیرگداز؛ عملیات در کنورتر، تحویل مس حفره

دار به کوره آند، سرباره به کوره شعله ای شامل هزینه دیرگداز؛ کوره آند،

ریخته گری آند، حمل و نقل، بازکردن برای انتقال تصفیه و جمع آوری و عملیات

در کارخانه اسیدسازی؛ مهندسی (نیروی انسانی تعمیر و نگهداری، تدارکات و

تجهیزات، جایگزینی تجهیزات متحرک)، مدیریت کارخانه و آزمایشگاه و هزینه های

عمومی سربار و هزینه مستقیم کلی ذوب بر کیلوگرم مس می باشد.

به عنوان مثال هزینه لازم برای تامین مواد و نیروی کار برای عملیات ذوب در کوره شعله ای بر حسب درصد به قرار زیر است:

نیروی کار 35%، انرژی الکتریکی 5%، سوخت (اغلب در کوره شعله ای) 30%،

دیرگدازها 15%، جایگزینی تجهیزات متحرک 3%، روان ساز 2%، مهندسی شامل تعمیر

و نگهداری، نیروی کار، تدارکات و تجهیزات، جایگزینی دیرگداز 10%.

کاهش مصرف سوخت می تواند در صرفه جویی هزینه بسیار موثر باشد. مصرف سوخت را می توان به روش های زیر کاهش داد:

1- خشک کردن کانی پرعیار شده در کوره تشویه خودسوز قبل از ذوب در کوره شعله ای که مصرف سوخت را تا حدود 30% کاهش می دهد.

2- استفاده از کوره تشعشی اتوکومپو، کاهش مصرف سوخت تا حدود 60%.

3- استفاده از کوره تشعشعی اکسیژنی (اینکو) یا فرآیندهای خودسوز دیگر.

برای مثال کوره تشعشعی اتوکومپو با هوای غنی شده از اکسیژن و رآکتور نورندا

که می تواند مصرف سوخت را تا 90% کاهش دهد.

البته برای کاهش میزان سوخت، صرف هزینه های اضافی غیر قابل پیش گیری خواهد

شد، نظیر هزینه سرمایه ای تشویه کننده یا هزینه های عملیاتی برای تولید

اکسیژن. به نظر می رسد که قیمت سوخت های هیدروکربنی روز به روز نسبت به

سایر کالاها افزایش می یابد و از این رو فرآیندهایی که مصرف سوخت را کاهش

می دهند باید به دقت مورد مطالعه قرار گیرند.

هزینه های نیروی انسانی نیز عامل مهمی به شمار می رود و این هزینه ها را

می توان با برنامه ریزی و کنترل کامپیوتری و احتمالاً با استفاده از یکی از

فرآیندهای تک مرحله ای یا پیوسته تولید مس چند مرحله ای کاهش داد.

و- هزینه های پالایش الکترولیتی:

هزینه های سرمایه ای قسمت های مختلف یک پالایشگاه مس بر حسب درصد عبارت

است از: تجهیزات دریافت آند، تجهیزات حمل و نقل آند و کاتد 10%، کوره های

قراضه آند، تسهیلات ریخته گری آند 10%، تجهیزات تهیه ورقه مادر شامل محفظه

های ورقه مادر و تجهیزات الکتریکی 10%، سلول های الکترولیز تولید، شامل

مبدل ها، یک سو کننده ها، سیستم توزیع برق 35%، خالص سازی الکترولیت (آزاد

کننده ها) 5%، سیستم تولید میله پیوسته ساوث وایر، شامل یک کوره آسارکو

30%.

در واقع هزینه اصلی صرف سیستم پالایش الکترولیتی و تجهیزات ریخته گری

پیوسته می شود. هزینه های باقی مانده نیز تقریباً به طور مساوی بین حمل و

نقل، ذوب و ریخته گری آند و تجهیزات آماده سازی کاتد مادر سرشکن می شود.

هزینه های مستقیم عملیات برای تولید مس چقرمه الکترولیتی (0.8 cm قطر) از

آند شامل هزینه تحویل و حمل و نقل آند شامل ذوب مجدد و ریخته گری قراضه

آند؛ آماده کردن ورقه مادر؛ پالایش؛ خالص سازی الکترولیت؛ ذوب کاتد و تولید

میله پیوسته (سیستم ساوث وایر)؛ مهندسی، تعمیر و نگهداری، تعویض تجهیزات

متحرک؛ مدیریت کارخانه، آزمایشگاه، هزینه های عمومی سربار.

هزینه اصلی صرف پالایش (شامل خالص سازی الکترولیت) می شود و هزینه ذوب و

ریخته گری کاتد در ردیف دوم است. پالایش الکترولیتی فرآیندی است که به

نیروی انسانی زیادی نیاز دارد و هزینه نیروی انسانی بالاترین مستقیم

عملیاتی را تشکیل می دهد. خودکار و مکانیزه کردن فرآیند پالایش الکترولیتی،

به ویژه آماده سازی کاتد مادر، بارگیری و تخلیه سلول در صرفه جویی هزینه

پالایش بسیار موثر است.

ز- بازیابی مس از قراضه:

ضایعات حاصل از تولید مس خالص فقط نیازمند ذوب و ریخته گری و عرضه به

بازار است و هزینه عملیاتی چندانی را در بر نمی گیرد. البته بازیابی قراضه

در صورتی سودآور است که اختلاف قیمت آن (بر حسب کیلوگرم مس) با قیمت فروش

مس پالایش شده بیش از هزینه عملیاتی آن باشد.

ر- هزینه های فرآیندهای هیدرومتالورژیکی:

هزینه های سرمایه ای سیستم های انحلال توده ای، انحلال در محل و انحلال انباشته ای بسته به عوامل زیر تغییر می کند:

1- نوع ماده ای که باید حل شود (باطله معدن یا کانه)

2- شرایط منطقه ای، برای مثال نم ناپذیری سنگ اصلی.

3- ابعاد عملیات.

هزینه های سرمایه ای ثابت برای ترکیب انحلال انباشته ای – استخراج از حلال – استخراج الکترولیتی عبارت است از:

تسهیلات

انحلال انباشته ای (ساخت توده، سیستم توزیع و جمع آوری محلول حاصل از

انحلال)؛ کارخانه استخراج از حلال (همزن – ته نشین ساز، سیستم های توزیع

محلول های آبی و آلی)؛ کارخانه استخراج الکترولیتی (محفظه ها، مبدل ها، یک

سو کننده ها، سیستم توزیع برق)؛ تسهیلات ذوب و ریخته گری.

در

بیشتر موارد سودآورتر آن است که مس از محلول رقیق سمنتاسیون تولید شود نه

ذوب و پالایش آن به وسیله استخراج از روش حلال و استخراج الکترولیتی. این

امر به ویژه در مورد شرکت هایی که امکانات انحلال و ذوب را در یک محل

دارند، صحت دارد.