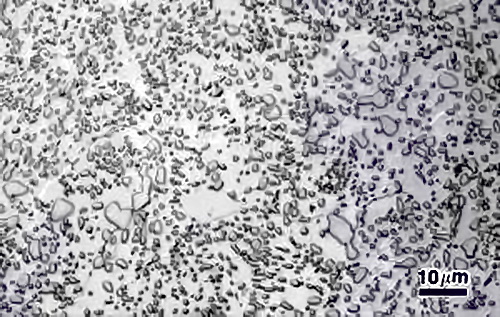

کروی

کردن فولادها (Spheroidizing of Steel) نوعی عملیات حرارتی است که منجر به

تشکیل ساختاری با کاربید های کروی در زمینه فریتی می شود. انعطاف پذیرترین

و نرمترین شرایط در هر فولاد مربوط به ریزساختاری شامل سمنتیت کروی توزیع

شده به طور یکنواخت در زمینه فریتی می شود. ریزساختار مورد نظر (سمنتیت

کروی) در مورد فولاد 0.66C-1Mn که با حرارت دادن مارتنزیت به مدت 24 ساعت

در 704 درجه سانتیگراد (1300 درجه ی فارنهایت) به دست آمده است در شکل زیر

نشان داده شده است (برای ایجاد تصویر از محلول حکاکی (اچ) پیکرال و

بزرگنمایی ×1000 استفاده شده است). انعطاف پذیری زیاد این ریزساختار

مستقیما مربوط به زمینه کاملا یکنواخت و پیوسته فریتی میشود. در پرلیت

لایههای سمنتیت باعث ناپیوستگی و تقسیم زمینه فریتی شده و در نتیجه تغییر

شکل را به طور مؤثری کاهش می دهد. بنابراین، در مقایسه با ساختار کروی،

انعطاف پذیری ساختار پرلیت کمتر و سختی آن بیشتر است. انعطاف پذیری بسیار

خوب فولاد های کم کربن و کربن متوسط با سمنتیت کروی از این نظر اهمیت دارد

که این فولاد ها اغلب توسط کار سرد شکل می گیرند. از طرف دیگر از آنجایی

که ساخت قطعات از جنس فولادهای پرکربن اغلب نیاز به ماشین کاری زیاد دارند،

سختی کم ریز ساختار سمنتیت کروی این فولاد ها اهمیت قابل ملاحظهای دارد.

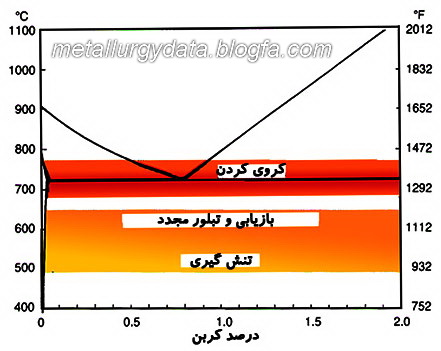

سمنتیت

کروی پایدارترین ریز ساختار موجود در فولاد هاست که با حرارت دادن فولاد

در مدت زمان مناسب در گسترده دمایی نشان داده شده در شکل زیر به دست می

آید. از آنجایی که کروی کردن سمنتیت مستلزم نفوذ است، دما و زمان عملیات

باید طوری انتخاب شوند که نفوذ به بهترین وجه انجام گرفته و در نتیجه در

کوتاه ترین مدت بیشترین درصد سمنتیت کروی شود. آهنگ کروی شدن سمنتیت، بستگی

به ریز ساختار اولیه فولاد و همچنین نحوه عملیات حرارتی کروی کردن دارد.

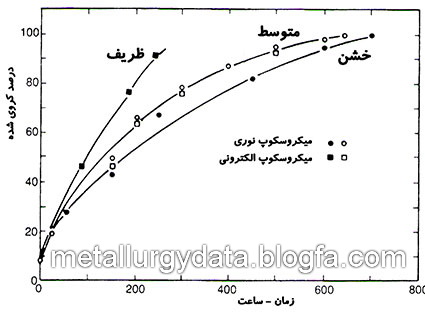

از نظر ریز ساختاری، پرلیت بیشترین زمان را برای کروی شدن نیاز دارد و در

بین ریزساختارهای مختلف پرلیتی زمان لازم برای کروی شدن به ترتیب از پرلیت

خشن به پرلیت متوسط و سپس پرلیت ظریف کاهش مییابد (شکل b). در حقیقت

لایههای سمنتیت ابتدا در هم شکسته شده و به ذرات ریز سمنتیت تبدیل می شوند

و سپس در ادامه عملیات ذرات ریز به شکل کروی در می آیند. از این رو هر چه

لایه های سمنتیت درشت تر باشند زمان کروی شدن هم بیشتر است. همان گونه که

از شکل b مشخص است، صدها ساعت حرارت دادن در حوالی دمای A1 لازم است تا

اینکه ریزساختار مربوط به فولاد پرلیتی کاملا کروی شود. اگر کاربیدهای

اولیه به شکل ذرات ریز و مجزا از یکدیگر (بینیت) باشند، کروی شدن بسیار

سریع تر خواهد بود. اگر ساختار اولیه مارتنزیت باشد، کروی شدن حتی سریع

تر خواهد شد.

شکل a: بخشی از نمودار تعادلی آهن- کربن همراه با گسترههای دمایی مربوط به کروی کردن، بازیابی و تبلور مجدد و همچنین تنشگیری

شکل

b: پیشرفت عملیات کروی شدن سمنتیت مربوط به پرلیت ظریف، متوسط و خشن در

فولاد Si7/0٪- C74/0٪-Fe در 700 درجه سانتیگراد (1292 درجه فارنهایت)

در

حقیقت در ساختارهای مارتنزیتی نیازی به شکسته شدن صفحات سمنتیتی و سپس

کروی شدن نیست، بلکه کروی شدن بدین صورت است که کربن فوق اشباع در ضمن خروج

از شبکه آهن و تشکیل سمنتیت به شکل کروی رسوب میکند.

مهم ترین روش های عملیات حرارتی کروی کردن عبارتند از:

1- حرارت دادن فولاد تا درست زیر دمای Ac1، نگه داشتن برای مدت زمان کافی جهت کروی شدن و سپس سرد کردن آن در هوا تا دمای اتاق.

2-

حرارت دادن فولاد تا ناحیه دو فازی بینAc3-Ac1 برای فولادهای

هیپویوتکتویید و یا بین Acm-Ac برای فولادهای هایپریوتکتویید به منظور

آستنیته کردن جزیی، سرد کردن آهسته تا زیر دمای Ar1، نگه داشتن برای مدت

زمان کافی جهت کروی شدن و سپس سرد کردن در هوا تا دمای اتاق.

3-

حرارت دادن فولاد تا بالای دمای Ac1 و آستنیته کردن جزیی، سرد کردن تا زیر

دمای Ar1 و نگه داشتن برای مدت زمانی در حدود 30 دقیقه، گرم کردن مجدد تا

بالای Ac1 و تکرار عملیات تا اینکه ریزساختاری با سمنتیت کاملا کروی شده به

دست آید. پس از کروی شدن سمنتیت، قطعه را تا دمای اتاق در هوا سرد می

کنند.

پس

از پایان سیکل عملیات حرارتی کروی کردن، آهنگ سرد شدن تا دمای اتاق اثری

بر روی درصد سمنتیت کروی و یا ساختار زمینه ندارد ولی، ترجیح داده می شود

که قطعات در کوره و یا در هوا سرد شوند.

از

آنجایی که در روش های دوم و سوم فولاد به طور جزیی آستنیته می شود، تجزیه

و شکسته شدن لایه های سمنتیت تسریع شده و بنابراین انتظار می رود که کروی

شدن فولاد های پرلیتی سریع تر از روش اول باشد. در روش سوم، فولاد متناوبا

در حوالی دمایAc1 گرم و سرد میشود. در حقیقت هر بار که فولاد به ناحیه دو

فازی می رسد، عمدتا لایه های سمنتیت حل شده و با سرد شدن فولاد در زیر

دمای Ar1 به کره های سمنتیت افزوده میشود. بنابراین می توان نتیجه گرفت که

کروی شدن فولاد های پرلیتی توسط روش سوم سریع تر از روش دوم است. علت حل

شدن سمنتیت لایه ای در ضمن گرم کردن و راسب شدن آن بر روی کره های سمنتیت

در ضمن سرد کردن، مربوط به انرژی آزاد سطحی آن ها می شود. از آنجایی که

انرژی آزاد سطحی لایه ها بیشتر از انرژی آزاد سطحی کره های سمنتیت است،

تمایل لایهها به حل شدن بیشتر بوده و در عوض کره های سمنتیت که

پایدارترند محل های مناسب برای راسب شدن سمنتیت در ضمن سرد شدن فولادند.

در

روش های دوم و سوم، دمای آستنیته کردن باید به همان گستره دمایی کروی

کردن محدود شود. هر چه دمای آستنیته کردن پایینتر باشد ریزساختار آستنیت

حاصل ناهمگن تر و ذرات سمنتیت حل نشده در آن بیشتر است. از آنجایی که ذرات

سمنتیت حل نشده به عنوان جوانههای اولیه برای تشکیل سمنتیت کروی عمل

میکنند هر چه تعداد آن ها بیشتر باشد (دمای آستنیته کردن پایینتر باشد)،

تشکیل ساختار با سمنتیت کروی سریع تر خواهد بود. به علت بالا بودن دمای

آستنیته کردن، میکروساختار آستنیت حاصل از یکنواختی نسبتا خوبی برخوردار

بوده و عاری از کاربیدهای حل نشده است. این شرایط تشکیل سمنتیت کروی را

محدود و در عوض زمینه را برای تشکیل پرلیت مناسب تر می کند.

از

آنجایی که عملیات کروی شدن مستلزم تجزیه و انحلال جزیی سمنتیت لایهای و

سپس راسب شدن آن بر روی کره های سمنتیت است، نفوذ کربن در فاز فریت نقش

مهمی را در این رابطه بازی می کند. بدین صورت که، هر چه آهنگ نفوذ کربن

زیادتر شود، کروی شدن نیز سریع تر می شود. به طور کلی، عناصر آلیاژی آهنگ

نفوذ کربن در فاز فریت را کاهش می دهند و بنابراین عملیات کروی شدن را به

تعویق می اندازند. از آنجایی که رشد کاربید های آلیاژی مستلزم نفوذ عناصر

آلیاژی کاربید ساز است و نفوذ این عناصر در مقایسه با کربن بسیار آهسته

تر است، بنابراین وجود عناصر آلیاژی کاربید ساز کروی شدن را به طور قابل

ملاحظهای کاهش می دهد.