عملیات های ترمومکانیکی ترکیبی از عملیات های گرمایی و مکانیکی است که باعث ایجاد ویژگی های فوق العاده در مواد می شود. اغلبا تغییر شکل پلاستیک در سرامیک ها محدود است از این رو فرایندهای دما بالا می تواند موجب ایجاد نرم شوندگی در مواد سرامیکی شود که در حال شکل دهی هستند. علاوه بر این دمای بالا با ریز شوندگی مکانیکی همراه است که این موضوع نیز می تواند باعث القای استحاله های فازی شود که این استحاله ها نیز بوجود آمدن عیوب کریستالی خاصی در ماده را محدود می کنند. در این باره، دو درجه آزادی( فشار و دما) برای بدست آوردن اجزای با دانسیته بالا، نقش بازی می کنند( شکل 1) تکنیک های خاصی برای فرایند ترمومکانیکی مورد استفاده قرار می گیرد. این تکنیک ها عبارتند از نورد گرم، فورجینگ زینتری، پرس گرم، پرس ایزواستاتیک گرم( HIP) و اکستروژن. این تکنیک ها در این مقاله مورد بررسی قرار می گیرند.

پرس گرم

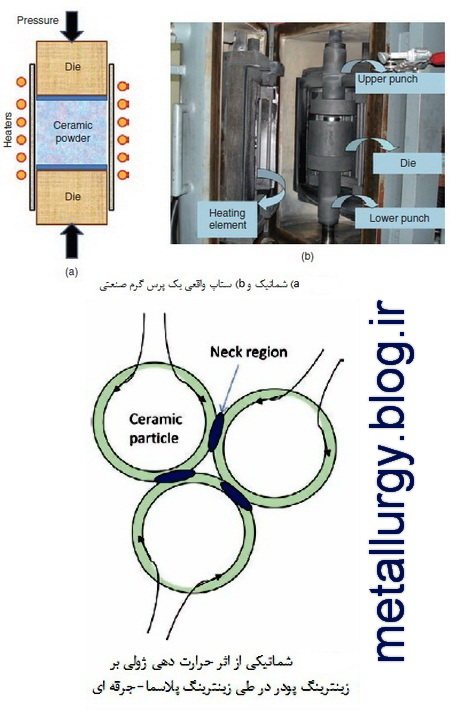

پرس گرم یک فرایند فشرده سازی متداول است که در آن از فشار و حرارت همزمان( دماهایی بالاتر از دمای ری کریستالیزاسیون)، استفاده می شود. شماتیکی از این فرایند و واحد پرس گرم واقعی در شکل 2a و 2b آورده شده است. پرس گرم از تکنیک های متالورژی پودر متفاوت است. تفاوت میان آنها در این است که در روش پرس گرم فشار و حرارت به طور همزمان اعمال می شود تا بدین صورت زینترینگ و خزش همزمان رخ دهد اما در تکنیک های متالورژی پودر تنها حرارت اعمال می شود. پودرهای سرامیکی به داخل قالب تغذیه می شود و برای یک مدت معین ( از چند دقیقه تا چند ساعت) در دمایی در گستره ی ℃1000-2200، تحت فشارهای 10-50MPa قرار داده می شود تا بدنه ای سرامیکی با دانسیته ی بالا حاصل گردد. کامپوزیت های سرامیکی می تواند با دانسیته ای در حدود 100% تولید شوند و اغلبا دانسیته هایی بیش از 95 % دانسیته های تئوری حاصل می شود. فشار و دمای بالای همزمان اجازه می دهد تا آرایش منظمی از ذرات ایجاد شود و اجازه داده شود تا جریان پلاستیک ایجاد شود. در این حالت( دما و فشار بالا)، بدنه ی سرامیکی با حداقل تخلخل ایجاد می شود( کاهش تخلخل در خلأ و یا تحت اتمسفر معمولی رخ می دهد). زمان های مورد استفاده در زینترینگ گرم، دما و فشار برای انواع مختلفی از سرامیک ها در جدول 1 آورده شده است. مسئله ی پیچیده انتخاب مواد برای قالب این است که باید ماده ای انتخاب کنیم که بتواند در برابر یک چنین دماها و فشارهای بالایی تحمل داشته باشد و با ماده ی سرامیکی واکنش ندهد. اغلبا گرافیت به عنوان ماده ی مورد استفاده برای محفظه ی پودر مورد استفاده قرار می گیرد. این ماده دماهای بالا را تحمل می کند و درنتیجه با استفاده از آن می توان سرامیک های فشرده را در دماهای بالا تولید کرد. مکانیزم های زینترینگ در این نوع از پرس، نفوذ سطحی، مهاجرت جاهای خالی و نفوذ بالک می باشد.

حرارت دهی پودر فشرده ی سرامیکی می تواند به یکی از روش های زیر انجام شود:

حرارت دهی القایی:

حرارت دهی القایی از طریق استفاده از میدان الکترومغناطیسی با فرکانس بالا( ایجاد شده بوسیله ی پیچه ی القایی) انجام می شود. به دلیل اینکه فشار و دما می توانند به صورت مستقل کنترل شوند، فاز مایع می تواند همچنین در فشارهای پایین نیز وجود داشته باشد. اتصال القایی مناسب با قالب گرافیتی می تواند باعث شود رسانایی گرمایی مناسبی بین قالب و پیچه ایجاد گردد. به هر حال تفاوت غیر یکنواخت در فاصله ی هوایی میان قالب و پیچه ی القایی می تواند موجب حرارت دهی غیر یکنواخت قالب ( ودر نتیجه ماده ی سرامیکی) شود. همچنین سرعت حرارت دهی باید کنترل شود زیرا در سرعت های حرارت دهی بسیار پایین، رشد دانه رخ می دهد در حالی که در سرعت های بالای حرارت دهی، تنش های گرمایی ایجاد می شود و امکان آسیب دیدن قالب وجود دارد.