مقدمه

یکی

از روشهای مهم شکل دادن نورد است که در این روش از حجم یا فلزی که شکل

داده می شود چیزی کم نمی شود به عبارت دیگر براده برداری از فلز انجام نمی

گیرد.تغییر شکل در نورد بدین صورت انجام می گیرد که شمش مورد نظر پس از

گذشتن بین غلتکهایی که در جهت عکس یکدیگر حرکت می کنند به شکل مطلوب تبدیل

خواهد شد. اگر فلز عبور داده شده از بین دو غلتک گرم شده باشد به شکلی که

دارای دمای حدود 1100 درجه سانتیگراد باشد، نورد را گرم می نامند.

نورد

گرم روی شمش ها یا تختالهایی که میزان کاهش ضخامت یا سطح مقطع مورد نظر در

آنها زیاد باشد انجام می گیرد گرم کردن باعث نرم شدن فلز و در نتیجه کاهش

نیروی لازم برای نورد می شود اگر تغییر ضخامت یا سطح مقطع فلز پس از نورد

کم باشد دیگر نیازی به گرم کردن نیست به عبارت دیگر در این حالت نیروی مورد

نیاز برای نورد کم است.

برای

مثال اگر بخواهیم ورق فولادی به ضخامت 5 میلیمتر را به ضخامت 2 میلیمتر

برسانیم دیگر نیازی به گرم کردن نیست و البته گرم نمی تواند برای چنین ورقی

ابعاد دقیق و سطحی صاف و بدون موج بدهد، نورد بدون گرم کردن یا نورد سرد

در ذوب آهن انجام نمی گیرد و تمام کارکاههای نورد ذوب آن عملیات را در حالت

گرم انجام می شود.

با

توجه به اینکه کارگاههای نورد ذوب آهن مقاطع ساختمانی مانند تیرآهن، نبشی،

میلگرد و سیم تولید می کند نیاز است که غلتکهای نورد دارای شیارهایی باشند

که به مرور و با گذر شمش از هر کدام از آنها ، سطح مقطع به محصول نهایی

نزدیک ونزدیک تر شود به سطح مقطع حاصل ا قرار گرفتن قرینه دو شیار از دو

غلتک که روی هم یا کنار هم قرار گرفته اند کالیبر می گویند. وقتی شمش از

کالیبر عبور می نماید شکل و اندازه کالیبر را به خود می گیرد پس از عبور

فلز از چندین کالیبر پروفیل مورد نظر بدست می آید به عبارت دیگر شمش به

محصول نورد تبدیل خواهد شد.برای یکنواختی در کاهش سطح مقطع شمش به صورتی که

هم از ضخامت و هم از پهنای شمش کاسته شود نیاز است که در یک مرحله از نورد

غلتکها نیروی عمودی وارد کند تا از ضخامت شمش کاسته شود ( در این مرحله

غلتکها به صورت افقی قرار دارد ) و در مرحله بعد نیروی افقی اعمال نمایند

تا از پهنای شمش کاسته شود که در این مرحله غلتکها به صورت عمودی قرار

دارند اگر در مرحله میانی نورد باشیم که سرعت نورد چندان زیاد نباشد و سطح

مقطع شمش نیز بزرگ نباشد می توان به جای عمودی کردن غلتکها شمش را توسط

هدایت کننده هایی چرخاند در این صورت خود به خود جهت نورد عوض می شود.

فرآیند

نورد (Rolling) یکی از بهترین و کاربردی ترین روش های شکل دادن است و آن

عبارت از تغییر شکل پلاستیک ماده از طریق عبور بین غلتک ها می باشد. انواع

محصولات از قبیل تیرآهن و نبشی با مقاطع مختلف به وسیله این فرآیند تولید

می شوند. معمولاً این روش با فرآیند فورجینگ در رقابت بوده و برتری هر کدام

بستگی به پیشرفته تر بودن تکنولوژی آن دارد. ولی به طور کلی از نظر حجم و

کمیت تولیدات ، فرآیند نورد در مقام اول پروسه های شکل دادن فلزات قرار

دارد.

از

دستگاههای نورد به طور بسیار گسترده ای برای گرم کاری و سردکاری

بسیاری از فلزات و آلیاژها ، در اندازه های بسیار متنوع استفاده میشود.

برخی از شمش هایی که به تولید ورق فولادی اختصاص داده شده اند ممکن است

20 تن یا بیشتر وزن و حداقل 0.3m ضخامت داشته باشند. یک کارخانه نورد ممکن

است به تنهایی در هر هفته 50000 تن تختال فولادی با پهنای تا حدود 1.8m

تولید کند. نیز آلومینیوم را میتوان به صورت نوار ورق هایی به پهنای 4m

نورد کرد و از طرف دیگر ، ورق های بسیار نازک آلومینیومی را میتوان با

ضخامتی حدود 0.025mm تولید نمود.

تاریخچه نورد

تاریخ

راستین نورد به مفهوم امروزی آن ولی در شکل های بسیار ساده و اندازه های

کوچک به سده هفدهم برمی گردد. به این صورت که دوغلتک چدنی در یک چهارچوب

چوبی قرار داده می شد و فلزاتی چون قلع و سرب را نورد می کردند. هر چند پیش

از این از غلتکها برای صاف کردن و فشردن مواد استفاده میشد، ولی ایده

استفاده از غلتکها به منظور ایجاد کاهش در سطح مقطع فلز، در این دوره بوجود

آمد

پس

از آن کوشش شد از غلتکهای بزرگتر و سنگین تر استفاده شود و گشتاور لازم

برای به چرخش درآوردن آنها بوسیله نیروی اسب و یا پره های آبی تامین میشد.

ایده ایجاد شیار روی غلتکها، بمنظور شکل دادن به مقاطع میله ها و تیرها نیز

به همین دوران برمیگردد.

قفسه

های دو غلتکه به سرعت گامهای تکاملی خود را پیمودند و بزودی افزون بر نورد

فلزهای نرم، نورد گرم فولاد نیز شدنی شد. تنگنای نیرو و توان، ایده

استفاده از غلتکهای کوچک تر را مطرح کرد. زیرا صنعتگران به تجربه متوجه شده

بودند که نورد با غلتکهای کوچکتر به نیرو و توان کمتری نیاز دارد. از

اینرو استفاده از غلتکهای کاری کوچکتر که بوسیله غلتکهای بزرگتر پشتیبانی

می شدند متداول شد و در اصطلاح قفسه های چهار غلتکه بوجود آمدند.

پس

از بوجود آمدن ماشین های بخار و از بین رفتن تنگناهای نیرو و توان، قفسه

های نورد دوباره بزرگتر شدند و موتورهای با توان بسیار بالا، در اندازه های

15000 اسب برای نورد های سنگین شمش های فولادی بکار گرفته شدند. موتر و

قفسه های نورد به تندی گامهای تکامل خود را پیمودند به طوری که فراورده های

نورد، بویژه فولادها، به مهمترین فراورده های فلزی در سطح جهان تبدیل

شدند. برای بسیاری از فراورده ها، روشهای نورد، جایگزین دیگر روش های شکل

دادن فلزها، همانند آهنگری و ریخته گری شدند. در این راستا آشنایی با اصول

طراحی مراحل نورد بسیار حائز اهمیت است.

همراه

و در کنار قفسه های نورد، دیگر بخشهای کارخانجات نورد، همچون کوره های

ذوب، ماشین های ریخته گری برای آماده سازی شمش های اولیه، کوره های پیش گرم

برای گرم کردن شمش ها، خطوط جابجایی، حمام های اسیدشویی، کوره های عملیات

حرارتی، حمام های آبکاری، ماشین های بسته بندی و غیره نیز گام های تکاملی

خود را پیمودند.

تقسیم بندی فرآیند نورد

فرآیند نورد عموما به چهار دسته تقسیم می شود:

1. نورد طولی :

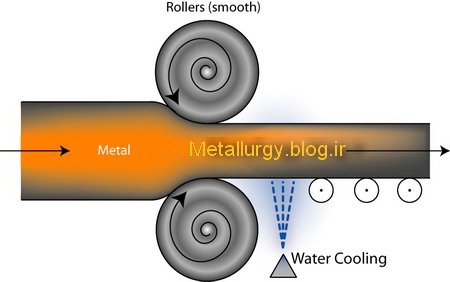

فرآیند

نورد طولی عموماً برای ورق ها به کار می رود. در این فرآیند پهنای ورق

خیلی بیشتر از ضخامت آن است و حالت کرنش دو بعدی وجود دارد. در نتیجه پهنا

پس از عملیات نورد تغییر نمی کند. چرخش دو غلتک که یکی در جهت ساعتگرد (

غلتک پایینی ) و دیگری در جهت پاد ساعتگرد ( غلتک بالایی ) حرکت می کند ،

تغییر شکل ورقی را که از میان آنها عبور داده می شود ایجاد می کند. نیرویی

که باعث کاهش ضخامت ورق می شود از طریق همین غلتک ها تأمین می گردد. مشخصه

این نوع نورد آن است که محور غلتک ها عمود بر جهت حرکت قطعه کار است.

2. نورد عرضی :

در این فرآیند ، محور غلتک ها همسو یا به عبارتی موازی جهت حرکت قطعه کار است.

3. نورد پیچی :

در

این نوع نورد ، محور غلتک ها با هم موازی نیستند و به قطعه کار یک حرکت

حلزونی داده می شود. عموماً این فرآیند جهت نورد لوله استفاده می گردد.

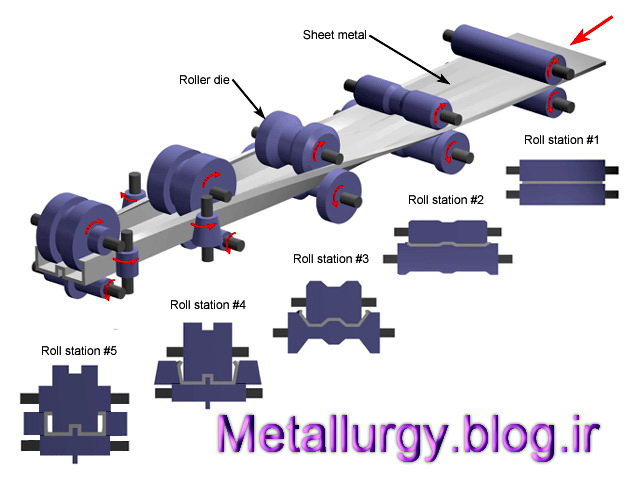

4. نورد متقاطع :

در

این فرآیند ، غلتک ها عمود بر جهت قطعه کار هستند. روی غلتک ها شیارهایی

ایجاد می شود که قطعه در جریان حرکت خود از بین این شیارها ، علاوه بر

اینکه کاهش در سطح مقطع دارد ، شکل خاصی نیز روی مقطع قطعه کار اعمال می

شود. مثلاً در نورد ورق ، ورودی و خروجی هر دو ورق هستند و فقط مقطع کاهش

یافته ولی در اینجا اینگونه نیست و به عنوان مثال یک مقطع مربع شکل می

تواند به یک مقطع ناودانی تبدیل شود.

نورد سرد و گرم

همچنین

فرآیند نورد از حیث دمای عملیات به دو گروه نورد سرد و نورد گرم تقسیم می

گردد. در نورد گرم قابلیت تغییر شکل خیلی بالاست. از آنجا که در اثر

تبلورمجدد ، استحکام تسلیم به طور قابل ملاحظه ای کاهش می یابد ، لذا نیروی

لازم برای فرآیند نورد قطعات بزرگ در فرآیند نورد گرم افت محسوسی دارد. در

نورد سرد یک سطح تمام شده مطلوب حاصل می شود. این عملیات عمدتاً برای

فرآیند تغییر شکل نهایی استفاده می گردد.

تعریف قفسه:

برای

اینکه غلتکهای نورد بتوانند نیروی لازم را به شمش اعمال کنند نیاز است که

روی تجهیزات فلزی نصب شوند به شکلی که هم بتوان نیروی چرخشی به آنها اعمال

کرد و هم فاصله علتکها و کاربرها را تنظیم نمود این تجهیزات فلزی را قفسه

می نامند با توجه به نوع نورد قفسه ها به دو دسته مداوم و غیر مداوم ( رفت

وبرگشتی ) تقسیم می شوند.در نورد غیر مداوم غلتکهای قفسه دارای چندین

کالیبر می باشند ودر هر مرحله شمش از یکی از کالیبرها عبور کرده سپس جهت

حرکت غلتکها عکس شده و شمش مجددا از کالیبر دیگری برگشت می کند هنگام برگشت

شمش را 90 درجه می چرخانند تا جهت نورد عوض شود رفت وبرگشت می تواند از یک

کالیبر نیز انجام شود در این صورت هنگام برگشت فاصله غلتکها کم می شود پس

از چندین رفت وبرگشت نهایتا شمش نورد می شود در نورد غیر مداوم قفسه می

توانند دارا سه غلتک کاری هم باشند در این حالت نیاز است میز یا حرکت شمش

قابلیت حرکت عمودی داشته باشد تا بتواندشمش را به میان غلتک بالایی و میانی

یا پایینی و میانی هدایت کند در نورد مداوم حرکت شمش یک جهته بوده وشمش هم

زمان در چندین قفسه می باشد در یک خط نورد مداوم مقاطع نیاز است که قفسه

ها یک در میان به صورت افقی وعمودی قرار گیرند تا از هم ضخامت و هم از

پهنای شمش به صورت یکنواخت کاسته شود.

الف- قفسه روی سیبل دوغلطکی ب- قفسه سه غلطکی ج- قفسه چهار غلطکی د- قفسه شش غلطکی

شمش اولیه پس از چندین گذر از بین قفسه ها تبدیل به محصول نهایی خواهد شد

مفهوم تغییر شکل رابطه و نیرو تغییر شکل:

معمولا

پس از اینکه به جسمی نیروی خارجی اعمال گردد آن جسم تغییر شکل می دهد

بنابراین نیرویی که از طرف غلتکها در حین نورد به شمش اعمال می شود باعث

تغییر شکل ان شده به طوریکه سطح مقطع آن کم و طول آن افزایش می یابد و یا

اگر با چکش چندین ضربه بر روی یک جسم فلزی وارد کنیم باعث تغییر شکل آن جسم

خواهد شد.

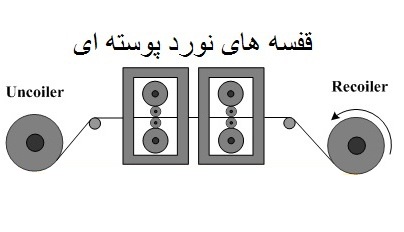

فرایند نورد پوسته ای

همانگونه

که در شکل دیده می شود نورد پوسته ای معمولا با وارد کردن تنش های کششی

تقریبا بزرگ همراه می باشد. نورد پوسته ای در قفسه های 2 و 4 بصورت نورد 4

غلتکه (شامل 2 غلتک کاری با سایز کوچکتر و 2 غلتک پشتیبان با سایز بزرگتر)

انجام می گیرد. همچنین قفسه نورد پوسته ای می تواند به صورت 2 غلتکه نیز

باشد. در این حالت 2 غلتک با اندازه بزرگ مورد استفاده قرار می گیرند.

کاهش

در ضخامت ورق، به هر اندازه اندک هم که باشد، سبب نوعی کشیدگی در ورق می

شود. کشیدگی به نوبه خود افزایش طول ورق را به همراه دارد. بنابراین با

مقایسه طول ورق در شرایط پیش و پس از نورد پوسته ای، می توان اندازه کشیدگی

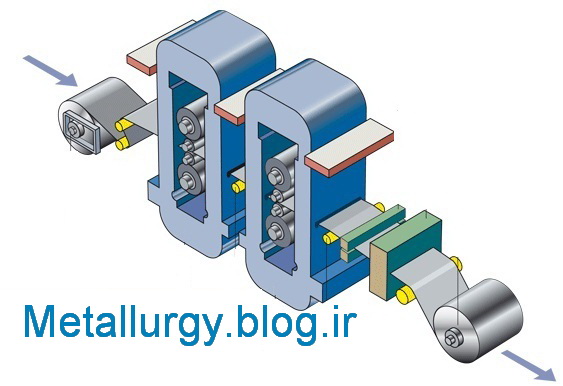

بدست آمده در نورد پوسته ای را اندازه گرفت. امروزه نوردهای پوسته ای

بوسیله قفسه های سازمند با سرعت و دقت بالا انجام می پذیرد. از اینرو کنترل

اتوماتیک و رایانه ای پارامترهای حساس، در این فرایند اجتناب ناپذیر می

باشد.

فرایند

نورد پوسته ای یا اسکین پاس رولینگ، بصورت مستقل و یا در خط نورد انجام می

گیرد و باعث بهبود خواص مکانیکی و کیفیت سطحی فلز می شود.

نورد

پوسته ای باعث افزایش طول پایدار نوار فلزی و جهت گیری دانه ها در جهت

نوار فلزی می شود که تاثیر مثبتی روی خواص مکانیکی فلز دارد. این فرایند

باعث بهبود فرایند کشش ورق می شود به این صورت که به محض شروع تغییرفرم

پلاستیک، خزش فلز را در لبه نواحی تغییرفرم الاستیک حذف می کند چرا که این

خزش در فرایند کشش عمیق عامل تشکیل عیوب است. همچنین فرایند نورد پوسته ای

به طور موثری قادر به تصحیح عیوب مربوط به صافی سطح که در نورد گرم ایجاد

شده است، می باشد.

در

فرایند نورد پوسته ای کنترل دقیق ضخامت نوار فلزی سبب می شود که کیفیت و

صافی سطح تمام شده ورق افزایش یابد و اعوجاج سطحی ورق که از مراحل پیشین

ایجاد شده است، حذف و یا به کمترین رسانده شوند. افزون براین، سطح تمام

شده ورق به صافی و شفاف بودن سطح غلتک های نورد پوسته ای نیز بستگی دارد.

بیشتر نوارهای فولاد کم کربن آنیل شده بدلیل نرمی زیادشان در شرایط آنیل شده، (HV<110)، مورد عملیات نورد پوسته ای قرار می گیرند.

عملیات

های خم کردن و کشش عمیق فولاد نرم آنیل شده می تواند باعث شکست عرضی و

کرنش های کششی که نتیجه کشش های موضعی در نوار فولادیست شود. از این نقطه

نظر، نورد پوسته ای سبک برای نوارهای آنیل شده فولاد، شرایط سطحی نوار را

به گونه ای آماده می کند که از مشکلات فوق الذکر جلوگیری شود.

تغییر شکل پلاستیکی و الاستیکی:

در

تغییر شکل الاستیک در صورتی که پس از عملیات تغییر شکل اعمال شده به جسم

حذف شود آن جسم مجددا به شکل اولیه خود در می آید مثلا یک لاستیک تحت تاثیر

نیروی کششی تغییر شکل یافته است پس از حذف نیرویی که باعث این تغییر شکل

شده است به همان شکل و اندازه اولیه بر می گردد. این نوع رفتار نیز در

فلزات مشاهده می شود، بدین صورت که اگر یک نمونه فلزی در دستگاه کشش تحت

نیروی کششی قرار بگیرد در ابتدا طول نمونه متناسب بانیروی اعمال شده افزایش

می یابد، در این حالت اگر بار وارده حذف شود طول نمونه فلزی به همان

اندازه اولیه (حالت قبل از اعمال نیرو) برمی گردد.

این

نوع تغییر شکل، تغییر شکل لاستیکی است. در صورتیکه در اثر اعمال نیرو به

یک جسم، آن جسم تغییر شکل داده و با برداشتن نیرو شکل آن به حالت اولیه

برنگردد یک تغییر شکل لاستیکی انجام شده است. تغییر شکل پلاستیک در روشهایی

که تغییر شکل در حالت جامد انجام می گیرد (نورد و آهنگری و . . .) صورت می

گیرد.

انواع تغییر شکل پلاستیکی:

به

طور کلی اگر فلزی بر اثر نیروی نوردی تغییر شکل دهد، خواص آن تغییر خواهد

کرد و همچنین نوع تغییر شکل نیز در خواص آن فلز تاثیر خواهد داشت بطور مثال

در صورتی که قبل از عملیات شکل دادن فلز را گرم کنیم در یک درجه حرارت

بحرانی پدیده تبلور مجدد صورت می گیرد به عبارت دیگر کریستالهای داخلی جسم

تقریبا به شکل اولیه (قبل از تغییر شکل دادن) در می آیند. بر حسب تعریف اگر

کار مکانیکی بر روی فلز پایین تر از محدوه دمایی تبلور مجدد انجام گیرد،

تغییر شکل گرم نامیده می شود. معمولا تغییر شکل سرد فلز را سخت تر و شکننده

تر می کند.

اهمیت گرم کردن شمش در نورد:

به

طور کلی اگر عملیات شکل دادن نورد در حالت گرم انجام گیرد احتیاج به زمان و

انرژی کمتری است. تجربه نشان داده است که تنش کششی فولادهای معمولی در

حالت سرد بین 3080 تا 15400 کیلوگرم بر سانتیمتر مربع تغییر می کند ولی اگر

آن را تادرجه حرارتی که مناسب عملیات نورد است گرم کنیم مقدار تنش کششی آن

به 154 الی 461 کیلوگرم بر سانتیمتر مربع خواهد رسید. بنابراین هر چه درجه

حرارت شمش که تحت عملیات تغییر شکل قرار می گیرد بیشتر باشد نیروی لازم

برای انجام آن عملیات کمتر است از طرف دیگر باید هر فولادی را تا یک درجه

حرارت معین گرم کنیم و گرم کردن بیش از حد آن می تواند اثرات نامطلوبی به

دنبال داشته باشد.