استخراج مس

1. کلیات روش های تولید مس

روش

های تولید مس از سنگ معدن در صنعت، شامل دو روش عمده پیرومتالورژی و

هیدرومتالورژی می باشد. روش پیرومتالورژی شامل مراحل استخراج کانسنگ،

پرعیارکردن، ذوب و ریخته گری آند و در نهایت پالایش الکترولیزی و دستیابی

به مس خالص می باشد. روش هیدرومتالورژی شامل مراحل استخراج کانسنگ،

خردابش/آگلومراسیون، انحلال و پالایش است.

2. هیدرومتالورژی و ضرورت آن

امروزه

جهت گیری و رویکرد صنعت تولید مس به سوی روش های هیدرومتالورژی می باشد.

این امر با توجه هزینه های سنگین مواد اولیه، سرمایه گذاری بالا ، نیروی

انسانی و وجود مشکلاتی نظیر آلودگیهای زیست محیطی، مصرف بالای انرژی و عدم

امکان استفاده مجدد از مواد مصرفی، روز به روز از اهمیت بیشتری برخوردار

می گردد.

تحولات

و پیشرفت این رشته در صنعت متالورژی استخراجی، ناشی از سازگاری بیشتر این

روش با محیط زیست و مصرف کمتر انرژی می باشد که گسترش آن مرهون کشف و ساخت

حلال ها و رزینهای آلی انتخابی و کاربرد میکروارگانیسم ها بوده است. آمار و

اطلاعات گزارش شده نشان میدهد که با پیشرفت و توسعه فرآیندهای

هیدرومتالورژی در سال های اخیر، روند افزایش تولید مس و سایر فلزات پایه از

این روش افزایش چشمگیری داشته است. به طوری که سهم تولید مس به کمک روش

هیدرومتالورژی، از 15 درصد در سال 1998 به 20 درصد در سال 2003 افزایش

یافته است و بررسی ها و پیش بینی های انجام شده توسط سازمان های معتبر بین

المللی حاکی از استمرار روند صعودی تولید هیدرومتالورژی و کاهش تولید به

روش پیرومتالورژی در سالهای آینده میباشد.

3. روش هیدرومتالورژی

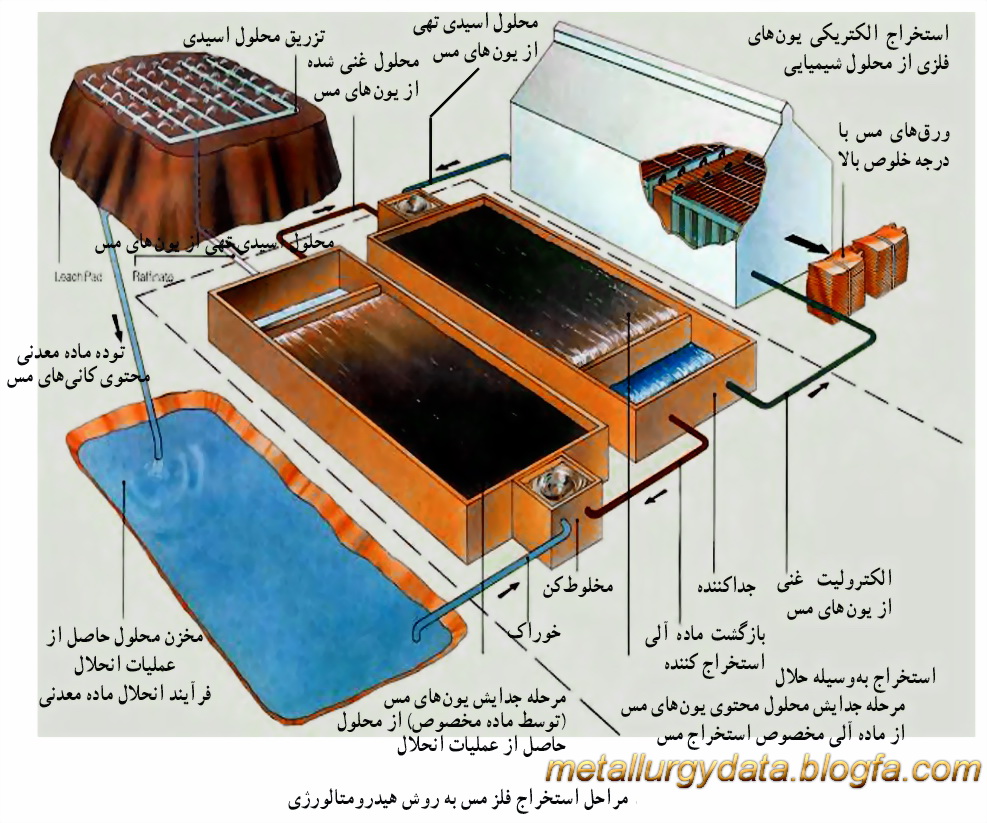

در

روش هیدرومتالورژی، کانسنگ های معدنی پس از استخراج از معدن تحت عملیات

خردایش و آگلومراسیون قرار گرفته و با انجام عملیات انحلال (لیچینگ ) بر

روی آن، محلول حاوی عنصر معدنی حاصل میشود. در ادامه فلز مس از این محلول

به کمک فرآیند های پالایش (جدایش با حلال یا تبادل یونیو الکترووینینگ)

استحصال می گردد. روش های انحلال عموماً به دو دسته اصلی انحلال بدون کمک

میکروارگانیسم و انحلال به کمک میکروارگانیسم ها قابل تفکیک میباشد.

در

طی فرآیند لیچینگ، کانسنگ حاوی کانی های عناصر (مانند مس) قابل حل توسط یک

عامل شیمیایی (مانند اسید سولفوریک)، با قرار گرفتن در مجاورت محلول آبی

حاوی این عامل در شرایط شیمیایی و فیزیکی مناسب، دچار انحلال شده و عناصر

مورد نظر در اثر این انحلال به صورت یون درآمده و از آن جدا می شوند. روش

لیچینگ خود به انواع مختلف شامل لیچینگ توده ای، لیچینگ درجا، لیچینگ با

همزن، لیچینگ حوضچه ایو لیچینگ تحت فشار تقسیم می گردد. در روش لیچینگ توده

ای یا هیپ لیچینگ،کانسنگ به صورت توده ای در محلی انباشته شده و محلول

حاوی عامل شیمیایی از بالا بر روی آن ریخته میشود تا در اثر جریان ثقل از

میان خلل و فرج موجود در توده کانسنگ عبور کرده و کانی مورد نظر را حل کند.

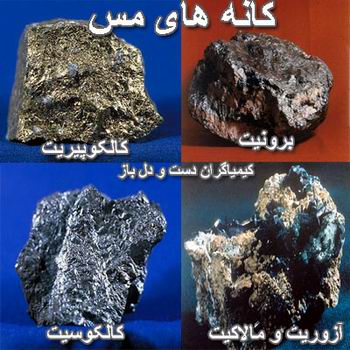

در مورد کانسنگ مس، کانیهای اصلی مسدار شامل کانی های اکسیدی (مانند

مالاکیت یا کربنات مس و.....) و کانی های سولفیدی (مانند کالکوپیریت یا

سولفید مس و آهن و....) هستند.

در

روش هیپ لیچینگ با پاشش محلول اسید سولفوریک تحت شرایط شیمیایی و فیزیکی

مناسب، کانی های اکسیدی مس به راحتی حل میشوند. لیکن در مورد کانی های

سولفیدی این فرآیند قدری پیچیده تر می شود و اسید به تنهایی امکان انحلال

سریع این کانی ها را ندارد. بنابراین از گذشته تاکنون کوشش های در این

راستا صورت گرفته است تا بتوان کانی های سولفیدی مس را به روش لیچینگ حل

نمود که این تلاش ها منجر به ابداع روش های مختلفی از جمله بیولیچینگ

گردید.

3-1- بیولیچینگ

بخش

زیادی از ذخایر معدن مس جهان، متشکل ازانواع کانسنگ های سولفیدی می باشد،

حال آنکه حداکثر 10 درصد از ذخایر مس جهان از نوع کانسنگ های اکسیدی است که

امکان انحلال آنها به کمک اسیدسولفوریک وجود دارد. بنابراین یافتن راه حلی

جهت به کارگیری حجم عظیم کانسنگهای سولفیدی با روش لیچینگ، همواره در

سرلوحه امور پژوهشی و تحقیقاتی کشورهای صاحب این صنعت قرار داشته است.

یکی

از راهکارهای پیشنهاد شده در این زمینه کمک گرفتن از عملکرد انواع عوامل

بیولوژیکی به ویژه باکتری های مختلف است. اندیشه این راهکار از آنجا به

وجود آمد که در بسیاری از معادن مس جهان مشاهده می شد توده های کانسنگ

سولفیدی در اثر نفوذ آب تا حدی دچار انحلال می گردند و محلول های سبزرنگ

(حاوی یون آهن) و آبی رنگ (حاوی یون مس) از آنها تراوش می کند. با بررسی و

مطالعه عوامل این پدیده، پژوهشگران به عملکرد بعضی از باکتری های موجود در

این آب ها مشکوک شدند و در تحقیقات بعدی ثابت شد که این عوامل بیولوژیکی،

هنگامی که محیط مناسبی برای حیات داشته باشند، انرژی موردنیاز و غذای خود

را از اکسیداسیون گوگرد و آهن موجود در کانی های سولفیدی این کانسنگ ها به

دست می آورند. در تحقیقات بعدی انواع این باکتری ها شناسایی شد که هرکدام

در شرایط شیمیایی و فیزیکی خاصی (اعم از دما و pH) می توانستند به حیات و

عملکرد خود ادامه دهند.

به

تدریج بشر به این فکر افتاد که از این فرآیند به نحوی اقتصادی بهره برداری

کند و این باکتری ها را جهت دستیابی به منافع اقتصادی خود به کار گیرد. در

این ارتباط از حدود 50 سال قبل فعالیت هایی آغاز شده و با گسترش تکنولوژی

لیچینگ جهت استحصال مس از کانسنگ های اکسیدی، تلاش بر این شد که با پاشش

محلول اسید و باکتری برروی توده های کانسنگ سولفیدی، بتوان محلول حاوی یون

مس به دست آورد. با انجام این فعالیت ها مشخص گردیدکه تکنولوژی جدید لیچینگ

با عوامل بیولوژیکی یا به اختصار بیولیچینگ، به ویژه در مورد کانسنگ های

سولفیدی کمعیار اقتصادی ترمی باشد.

بیولیچینگ

به مفهوم استفاده از قابلیت میکروارگانیسم ها در عملیات انحلال سولفیدهای

فلزی به منظور بازیابی و تولید فلزات میباشد. سابقه استفاده از این

تکنولوژی به سال های 1950 برمیگردد. توسعه این روش در دنیا به حدی بوده

است که امروزه در امریکا بیش از 20 درصد از استحصال مس به روش میکروبی می

باشد. در بسیاری از کشورهای دیگر از جمله شیلی، استرالیا، آفریقای جنوبی،

کانادا، چین، پرو و دیگر مناطق از این تکنیک برای بازیابی فلزات اصلی و

گرانبها استفاده می شود.

3-1-1- مکانیزم فرآیند بیولیچینگ

میکروارگانیسم

های مورد استفاده در فرآیند بیولیچینگ انرژی مورد نیاز خود را

ازاکسیداسیون آهنFe2+ به Fe3+ (31kg/mol Fe2+) به دست می آورند. بسیاری از

باکتری هایی که آهن را اکسید می کنند، قادر به اکسیداسیون گوگرد نیز می

باشند. این باکتری ها تنها در محیط های اسیدی میتوانند به حیات خود ادامه

دهند.

کانی

سولفید آهن (FeS2) تقریباً در هر سنگ معدنی سولفیدی وجود دارد و

اکسیداسیون آن توسط باکتری منجر به تشکیل یون فریک می گردد. این یون نیز

عامل اکسید کننده مناسبی برای کانی های سولفیدی است. واکنش سولفید مس با

یون فریک، باعث انحلال مس و تشکیل Fe2+ می شود.

CuS +Fe3+ + H2O ––––> Fe2+ + Cu2+ + SO42

از

طرفی باکتری با اکسید کردن Fe2+ (طرف دوم واکنش) به Fe3+ (مورد نیاز در

طرف اول واکنش) موجب افزایش سرعت واکنش می گردد. به این ترتیب باکتری نقش

کاتالیزور را ایفا می کند.

3-1-2- باکتری های مورد استفاده در فرآیند بیولیچینگ

باکتری

ها یکی از ساده ترین انواع موجودات زنده هستند که مهمترین پارامترهای

تقسیم بندی آنها شامل شکل باکتری، مقاومت حرارتی باکتری و خودکفایی غذایی

باکتری می باشند. به طور کلی باکتری ها از نظر شکل به سه دسته کلی باسیلی

(میله ای)، کوکسی (کروی)، اسپریل (مارپیچی) تقسیم بندی می شوند. ضمناً از

نظر مقاومت در مقابل حرارت، این موجودات را می توان به چهار دسته ساکروفیل ،

مزوفیل، ترموفیل معتدل، ترموفیل مطلق دسته بندی نمود. ساکروفیل ها که به

باکتری های سرما دوست معروف هستند، در دمای زیر 15 درجه سانتیگراد قادر به

فعالیت می باشند. مزوفیل ها در دمای بین 25 الی 45 درجه سانتیگراد زندگی می

کنند که مهمترین آنها تیوباسیلوس فرواکسیدانس و تیوباسیلوس تیواکسیدانس و

لپتوسپیریلیوم فرواکسیدانس می باشد. این باکتری ها اسیددوست بوده و pH

مناسب برای فعالیت آنها 5/1 الی 5/3 است. ترموفیلهای معتدل در دمای 45 الی

60 درجه سانتیگراد زندگی می کنند که مهمترین آنها سولفوباسیلوسها می

باشند. باکتری های ترموفیل مطلق به باکتری های گرمادوست معروف هستند که در

دمای بالاتر از 60 درجه سانتیگراد زندگی می کنند و مهمترین گونه آنها

سولفولوبوس ها هستند.

باکتری

ها از نظر خودکفایی غذایی به دو دسته اتوتروف و هتروتروف طبقه بندی می

شوند. اتوتروف ها که قادر به تامین مواد موردنیاز خود می باشند، اکسیژن،

کربن و نیتروژن موردنیازشان را از CO2 ونیتروژن موجود در هوا به دست می

آورند. هتروتروف ها قادر به تامین مواد مورد نیازشان نیستند و مواد لازم

باید در اختیارشان قرار گیرد. آنها کربن موردنیازشان را از مواد آلی به دست

میآورند.

1. ضرورت انتخاب روش بیولیچینگ در ایران (شرکت ملی صنایع مس ایران، مجتمع مس سرچشمه)

با

توجه به حجم عظیم ذخایر کانسنگ های سولفیدی در کشور، در راستای دستیابی به

تکنولوژی بیولیچینگ جهت فرآوری انواع مختلف کانسنگ های مس، کنسانتره ها و

حتی سرباره های فرآیندهای ذوب مس، تلاش های شایان توجهی توسط کارشناسان

مجتمع مس سرچشمه صورت گرفته است. این پژوهش ها و مطالعات که از اوایل سال

1373 (1994 میلادی) آغاز شده، تاکنون نتایج پرباری در پی داشته است که در

ادامه به آن پرداخته شده است.

در این ارتباط پژوهش ها و مطالعات یاد شده با هدایت مدیریت بخش های زیر در مجتمع به انجام رسیده است و هم اکنون نیز ادامه دارد:

طرح هیدرومتالورژی مجتمع مس سرچشمه

امور تحقیقات و توسعه مجتمع مس سرچشمه

4-1- فعالیت های انجام شده

در

این راستا انواع آزمایش ها و مطالعات بیولیچینگ بر روی نمونه های مختلف

شامل کانسنگ، کنسانتره و سرباره مس صورت گرفته است که از دیدگاه های مختلف

دارای تنوع می باشد:

4-1-1- نوع ماده معدنی:

•انواع

مختلف کانسنگ مربوط به معادن مختلف مس ایران (مس سرچشمه، مس دره زار، مس

میدوک، مس سونگون اهر، مس دره زرشک یزد،......)، کنسانتره مس محصول کارخانه

تغلیظ سرچشمه، سرباره های کوره ذوب

4-1-2- مطالعات و تست های آزمایشگاهی:

انواع تست های آزمایشگاهی به شرح زیر به انجام رسیده است:

•تست های Roll BottleوShake Flask جهت بررسی امکان پاسخ دهی کانسنگ به فرآیند بیولیچینگ

•تست های شناسایی، جداسازی، کشت و پرورش باکتری ها

•تست های مرتبط با شناسایی و انتخاب محیط کشت بهینه برای باکتری ها

•تست های سم شناسی و امکان حیات باکتری در شرایط فیزیکی و شیمیایی مختلف

•تست های سینتکی و مطالعات ژنتیکی

4-1-3- تست های ستونی:

تست های ستونی به تعداد زیاد با تغییر پارامتر های مختلف به شرح زیر انجام شده است:

•تغییر نوع و دانه بندی کانسنگ

•تغییر قطر وارتفاع ستون

•تغییر شرایط شیمیایی (مصرف اسید، دبی پاشش، pH،......)

•تغییر میکروارگانیسم ها (تیوباسیلوس تیواکسیدانس، تیوباسیلوس فرواکسیدانس، لپتوسپریلیوم فرواکسیدانس،......)

4-1-4- طراحی بیوهیپ در مقیاس نیمه صنعتی:

•مطالعات فنی و اقتصادی جهت افزایش مقیاس آزمایش ها و استفاده از نتایج آنها در مقیاس پایلوت

•احداث

دو بیوهیپ در محوطه ای درغرب معدن مس سرچشمه همراه با کارخانه کوچک SX/EW

(SX/EW Mini Plant) (سال 1375، 1996) و نیز واحد سمانتاسیون جهت:

•بررسی صحت و سقم نتایج پیشین حاصل از مطالعات آزمایشگاهی

•افزایش حجم نمونه ها جهت بررسی میزان نماینده بودن آنها

•دسترسی به اطلاعات عملیاتی و معیار های طراحی بیوهیپ صنعتی

4-1-5- اجرای عملیات نیمه صنعتی (1380-1375)

•استفاده از کانسنگ مس کم عیار معادن مس سرچشمه و دره زار

•احداث دو بیوهیپ با تناژ کانسنگ 1800 تن در m2460 به ارتفاع 5 متر با بازیابی حدود 60 درصد

1. اقدامات در حال انجام و برنامه های آینده

5-1- عملیات نیمه صنعتی بزرگ مقیاس (پایلوت بیوهیپ لیچینگ سرچشمه)

عملیات

احداث پایلوت بیوهیپ لیچینگ سرچشمه با هدف انجام آزمایش های تکمیلی نهایی

جهت بررسی امکان استحصال مس از کانسنگ مس سولفیدی کم عیار ( مخلوط کانی های

کالکوپیریت[1] و کالکوسیت معدن دره زار) از سال 1382 آغاز و به مدت حدود 2

سال ادامه خواهد داشت. البته مطالعات آزمایشگاهی و تکمیلی این بخش از سال

1380 آغاز شده و تا اواخر سال 1382 ادامه داشت. این پروژه در قالب طرح

هیدرومتالورژی مجتمع مس سرچشمه شامل 3 بخش معدن مس دره زار، بیوهیپ و

کارخانه SX/EWمی باشد (افتخار طراحی این کارخانه متعلق به کارشناسان شرکت

صنایع مس ایران است).

در

طی عملیات اجرایی 3 بیوهیپ جداگانه هر کدام با تناژ حدود 25000 تن متشکل

از مخلوط کانسنگ های کم عیار معدن مس دره زار شامل سوپرژن (حدود 30٪) و

هیپوژن (حدود 70٪) احداث خواهد شد. جهت بازیابی مس از محلول حاصل از عملیات

بیولیچینگ، یک کارخانه پایلوت SX/EW به ظرفیت تولید روزانه 1 الی 2 تن مس

کاتد احداث می شود (این پروژه تاکنون حدود 50 درصد پیشرفت داشته است).

در

این ارتباط جهت بهره گیری از اطلاعات، دانش فنی و تجربیات و نیز همگامی با

سایر کشورهای پیشرو در زمینه تکنولوژی بیولیچینگ، شرکت Mintek آفریقای

جنوبی به عنوان مشاور خارجی و شرکت NIPEC به عنوان مشاور داخلی طرح به

همکاری دعوت شده اند. ضمناً دو شرکت ملی صنایع مس ایران NICICo. وMintek در

مالکیت تکنولوژی حاصل شده سهیم خواهند بود.

2. اهداف

اهداف کلان راه اندازی این طرح را می توان به صورت زیر برشمرد:

•اثبات قطعی کارآیی تکنولوژی بیولیچینگ جهت استحصال مس از کانسنگهای سولفیدی (کم عیار، مخلوط کالکوپیریت و کالکوسیت)

•دستیابی

به اطلاعات و دانش فنی جهت انجام مطالعات امکان سنجی فنی و اقتصادی برای

راه اندازی واحد صنعتی بیوهیپ لیچینگ (80 میلیون تنی با ظرفیت تولید 15000

تن مس کاتد در سال)

•ارسال

محلول حاوی یون مس ([1]PLS) حاصل از عملیات بیوهیپ لیچینگ در مقیاس صنعتی

جهت امکان استفاده طولانی مدت از کارخانه SX/EW سرچشمه (با توجه به اتمام

ذخایر اکسیدی این معدن تا پایان سال1384 )

•در

فاز های بعدی به کمک این تکنولوژی تولید سالانه مس کاتد افزایش خواهد یافت

که با به کارگیری بخشی از کانسنگ سولفیدی کمعیار معدن مس سرچشمه و نیز با

استفاده از ذخایر سولفیدی کم عیار معادن مس میدوک شهر بابک، سونگون اهر و

دره زرشک یزد، میزان افزایش تولید مس کاتد با این روش در کشور به مرز 25

هزار تن در سال خواهد رسید.

•ضمناً شرکت های .NICICo و Mintek آماده صدور تکنولوژی به سایر کشور های دنیا و توسعه آن در سطح جهان خواهند بود.

تاریخچه:

مس برای تعدادی از تمدنهای قدیمی ثبت شده، شناخته شده بود و تاریخ استفاده از آن حد اقل به 10000

سال پیش می رسد. یک آویزه مسی، متعلق به سال 8700 قبل از میلاد در شمال عراق کنونی پیدا شد.نشانه هایی مبنی بر ذوب و خالص کردن مس از اکسیدهای آن مانند مالاکیت و آزوریت تا سال 5000 قبل از میلاد وجود دارد.در عوض اولین نشانه های استفاده از طلا تقریبا " به 4000 سال قبل از میلاد بر می گردد. مصنوعات مسی و برنزی که از شهرهای سومری و مصنوعات مصری که از مس و آلیاژ آن با قلع یافت شده تقریبا " متعلق به 3000سال قبل از میلاد هستند. در یکی از اهرام یک سامانه لوله کشی با مس پیدا شده که مربوط به 5000 سال پیش است. مصریان دریافتند افزودن مقدار کمی قلع، قالب گیری مس را آسان تر می کند بنابراین آلیاژهای برنزی که در مصر کشف می شوند تقریبا" قدمتی همانند مس دارند. استفاده از مس در چین باستان حداقل به 2000 سال قبل از میلاد مربوط بوده و تا 1200 سال قبل از میلاد در این کشوربرنز مرغوب ساخته می شده است.در نظر داشته باشید

چون مس به راحتی برای استفاده و کاربرد مجدد ذوب می شود، دوران ذکر شده تحت تاثیر جنگها و کشورگشائیها

مردی که به دقت نگهداری می شود و متعلق به 3200 سال قبل از میلاد ، Oetzi قرار می گیرد.در اروپا مرد یخی

99 % م ی باشد. مقدار زیاد آرسنیک موجود در / است، تبری با نوک مسی در دست دارد که درجه خلوص فلز آن 7موهای او نشان دهنده سرو و کار او با پالایش مس می باشد. استفاده ار برونز در مرحله ای از تمدن به قدری فراگیر بود که آن مرحله را عصر برونز می نامند. برنج برای یونانیان شناخته شده بود اما اولین بار بصورت گسترده توسط رومیان بکار رفت. به خاطر زیبایی درخشانش- بطوریکه در باستان برای ساخت آئینه از آن استفاده می شد -ونیزبه دلیل ارتباط آن با قبرس که مربوط به الهه بود ،در اسطوره شناسی و کیمیاگری فلز مس با الهه های آفرودیت و ونوس پیوند دارد.در کیمیاگری علامتی را که برای مس در نظر گرفته بودند ،علامت سیاره ناهید نیز بود.

ترکیبات:

و عدد اتمی آن 29 م ی باشد.آلیاژهای بسیاری از مس وجود دارد- برنج آلیاژ مس/روی و برنز آلیاژ مس/ قلع است. متداول ترین حالات اکسیداسیون مس شامل حالت می باشد.

ویژگیهای مهم فلز:

مس فلز نسبتا

" قرمز رنگی است که از خاصیت هدایت الکتریکی و حرارتی بسیار بالایی برخوردار است.(دربین فلزات خالص، تنها خاصیت هدایت الکتریکی نقره در حرارت اطاق از مس بیشتر است) چون قدمت مصنوعات

مسی کشف شده به سال 8700 قبل از میلاد برمی گردد، احتمالا " این فلز قدیمی ترین فلز مورد استفاده انسان می باشد.مس علاوه بر اینکه در سنگهای معدنی گوناگون وجود دارد، به حالت فلزی نیز یافت می شود.( مثلا مس می شناختند.چون مقدار بسیار زیادی از این Chalkos خالص در بعضی مناطق). این فلز را یونانیان تحت عنوان درآمد cuprum می نامیدند.

کاربردها:

مس فلزی قابل انعطاف و چکش خوار است که کاربردهای زیادی مانند موارد زیر دارد: سیم های مسی

لوله های مسی دستگیره های درب و سایر وسایل منزل (تندیسگری).

می باشد. آهنرباهای الکتریکی. موتورها، مخصوص موتورهای الکترومغناطیسی. موتور بخار وات. کلیدها و تقویت کننده های الکتریکی. لامپهای خلاء، لامپهای پرتوی کاتدی و مگنترونهای(اجاقهای مایکروویو) هدایت کننده موج ها به جای IC برای تشعشع مایکروویو. به علت خاصیت هدایت بهتر آن نسبت به آلومینیوم، کاربرد مس در آلومینیوم رو به افزایش است. به عنوان جزئی از سکه ها. در وسایل آشپزی، از جمله ماهی تابه. بیشتر سرویسهای قاشق(چنگال)و چاقوها دارای مقادیری مس هستند (نقره نیکلی). اگر نقره استرلینگ در ظروف غذاخوری بکار رفته باشد ،حتما"باید دارای درصد کمی مس باشد. به عنوان بخشی از لعاب سرامیکی و در رنگ آمیزی شیشه. وسایل موسیقی ،بخصوص سازهای بادی. به عنوان یکا(بیواستاتک)در بمارستانها و پوشاندن قسمت های مختلف کشتی برای حفاظت در برابر بارناکلها و ماسلها. ترکیباتی مانند محلول(فلینگ)که در شیمی کاربرد دارد. سولفات مس نیز به عنوان سم و تصفی هکننده آب کاربرد دارد.

استخراج مس:

به طور کلی مس از دو روش مهم استخراج می شود که شامل روش پیرومتالورژی (خشک) و روش هیدرومتالورژی

(تر) می باشد. در حدود 90 % مس تولید شده در دنیا از کانه های سولفوری و از روش پیرومتالورژی حاصل می شود و

روش هیدرومتالورژی برای استخراج مس از کانه های اکسیدی به خصوص کربناتها، سیلیکات ها و سولفات ها و همچنین دورریز کارخانه ها بکار می رود.

روش های الکتروشیمیایی نیز برای تولید مس خالص نهایی مورد استفاده قرار می گیرند که شامل تصفیه ی

الکتریکی آندها در حالت استخراج از روش پیرومتالورژی و استخراج الکترولیزی از محلول در روش هیدرومتالورژی می باشد.

استخراج مس از کانه های سولفیدی (پیرومتالورژی):

تقریباً 90 % کانه ی مس اولیه ی دنیا به صورت کانه های سولفیدی است. سولفیدها به سهولت تحت عملیات هیدرومتالورژیکی قرار نمی گیرند، زیرا به راحتی حل نمی شوند. بنابراین قسمت اعظم استخراج مس توسط روش های پیرومتالورژی یا آتشی با کانی پرعیار شده ی مس انجام می شود. عمل استخراج شامل مراحل زیر می باشد:

1- پرعیار کردن به روش فلوتاسیون، 2- تو سیه (مرحله ی اختیاری)، 3- ذوب به صورت مات (در کوره های دمشی، شعله ای، الکتریکی یا تشعشی)، 4- مرحله تبدیل به مس حفره دار.

محصول نهایی این مراحل متوالی، مس ناخالص حفره دار است که باید قبل از ساخت و کاربرد، پالایش گرمایی(شعله ای) و الکترولیتی شود.

1- پرعیار کردن به روش فلوتاسیون:

کانه های مس که امروزه استخراج می شوند، کم عیارتر از آنند که مستقیماً ذوب شوند. گرمایش و ذوب مقدارعظیمی مواد زائد، محتاج مقدار گزافی سوخت است. خوشبختانه، کانی های مس موجود در سنگ معدن را می توان توسط روش های فیزیکی پرعیار و به نحو اقتصادی ذوب کرد.

موثرترین روش پرعیار کردن، فلوتاسیون است، که در آن کانی های مس به شیوه ی انتخابی به حباب های هوایی که از میان پالپ آبی حاصل از کانه ی نرم شده بالا می آیند، متصل می شوند. انتخابی بودن فلوتاسیون ناشی از به کار بردن معرف هایی است که کانی های مس را آب ران می سازند، در حالی که کانی های باطله آب گیر باقی می مانند.

کانی های شناور شده در کف پایداری در بالای محفظه فلوتاسیون جمع آوری می شوند و به صورت کانه پرعیار شده

20 % مس است. - درمی آیند. کانی پرعیار شده مس معمولا حاوی 30

4-خردکردن و نرم کردن کانه به ذرات ریز، پیش از عمل فلوتاسیون الزامی است وکاربرد فلوتاسیون باعث تغییر

شیوه ی ذوب ازکوره یدمشی به کوره هایی از نوع اجاقی می شود، چرا که بارکوره ی قبلی فقط باید مواد تکه ای باشد.

2- توسیه:

عمل توسیه شامل اکسایش جزئی سولفیدهای پرعیار حاصل از فلوتاسیون و حذف جزئی گوگرد از آن ها به

500 درجه ی سانتی گراد، - است. این کار توسط واکنش کانی پرعیار شده با هوا در دماهایی بین 700

در کوره های تشویه ی اجاقی یا تو سیه کننده ی بستر سیال در شرایط کاملاً کنترل شده، انجام می گیرد. محصولکوره ی تو سیه کلسین نامیده می شود که مخلوطی از اکسیدها، سولفات ها و سولفیدهاست و ترکیب شیمیایی آن توسط کنترل دمای فرآیند تو سیه و نسبت هوا به کانی پرعیار شده، تغییر می کند. فرآیند تشویه معمولاً خودسوز

5% تولید می کند. - حدود 15

So است و جریان تغلیظ شده ای از گاز 2

از عمل تسویه اصولاً در کوره های ذوب شعله ای استفاده می شود که هدف اصلی از آن خشک کردن و گرمایش بار کوره ی شعله ای، با استفاده از حرارت واکنش های گرمازای تسویه، است. محصولات گرم کوره ی تسویه نسبت به کانی پرعیار شده ی خیس و سرد، به انرژی کمتری برای ذوب نیاز دارند، بطوری که عمل تو سیه باعث صرفه جویی قابل ملاحظه ای در سوخت و افزایش آهنگ ذوب می شود. همچنین عمل تو سیه باعث افزایش و fe تولیدی در حین ذوب می شود، عاملی که مقدار تبدیل ناگزیر بعدی (حذف FeS : Cu2S غلظت مس در ماترا کاهش می دهد.

3 -ذوب مات:

هدف از ذوب مات تهیه ی از ف سولفیدی مذاب (مات)، شامل تمامی مس موجود در بار و فاز سرباره ی مذاب بدون مس است. مات متعاقباً برای تشکیل مس حفره دار ناخالص اکسید می شود و سرباره ی مرحله ی ذوب مستقیماً یا بعد از مرحله ی بازیابی مس دور ریخته می شود.

عمل ذوب توسط ذوب تمامی بار کوره در دمایی حدود 1200 درجه ی سانتی گراد معمولاً همراه با روان ساز سیلیسی، انجام می گیرد. سیلیس، آلومین، اکسیدهای آهن، آهک و سایر اکسیدهای جزئی، سرباره ی مذاب را تشکیل داده و مس، گوگرد، آهن اکسید نشده و فلزات قیمتی، مات را تشکیل می دهند. سرباره سبک تر از مات و در آن تقریباً غیر قابل حل است و به سهولت از آن جدا می شود.

یکی از هدف های مهم ذوب مات، تولید سرباره ای جداشدنی شامل حداقل میزان مس است. این کار توسط

اشباع تقریبی سرباره از سیلیس، از طریق گرم نگه داشتن کوره به حد کافی بطوری که سرباره مذاب و سیال باشد، و با اجتناب از شرایط اکسیدی اضافی، عملی است.

این شرایط اخیر برای کاهش هر چه بیشتر تشکیل منیتیت جامد الزامی است چراکه شرایط چسبنده ای ایجاد

می کند و مانع جدا شدن مات از سرباره می شود.

عمل ذوب اغلب اوقات در کوره های شعله ای سنتی انجام می گیرد. کوره های دمشی هنوز در برخی نقاط،

به ویژه در جاهایی که کانه ها به صورت تکه ای در دسترس باشند، به کار می روند، و کوره های الکتریکی در بعضی مناطق که نیروی برق آسان است مورد استفاده قرار می گیرند. یک فرآیند جدیدتر به نام ذوب تشعشعی از واکنش های تشویه به عنوان منبع گرمایی جهت ذوب استفاده می کند که به علت نیاز کم آن به سوخت در تعدادی ار کارخانه های جدید به کار گرفته شده است.

متداول ترین روش های ذوب به شرح زیر می باشند:

الف- کوره ی دمشی:

اگر چه استفاده گسترده از روش فلوتاسیون جهت تهیه کانی پرعیار شده باعث کاهش استفاده از کوره ی

دمشی (بلند) شده است، اما هنوز تعدادی از کارخانه ها به ویژه در ژاپن و آفریقا از آن استفاده می کنند. کوره ی دمشی دستگاهی است که به طور مداوم کار می کند و در آن بار سرد از یک تنوره ی عمودی، هم زمان با صعود گازهای گرم (حاصل از سوختن کک و سولفیدهای موجود در بار با هوایی که از نزدیک کف کوره بدان دمیده می شود) پایین می آید. نتیجه ی این عمل خشک شدن، گرمایش و ذوب بسیار موثر بار، هم زمان با نزول آن برای تشکیل مات و سرباره در کف کوره است.

ذوب مواد سولفیدی مس در کوره ی دمشی توسط کلوخه هایی از کک متالورژی (که از تخریب زغال سنگ

5% شارژ می رسد. کک به عنوان قسمتی از سوخت مورد نیاز بوده و از - قیری بدست می آید) و مقدار آن به 10 طرفی باعث ایجاد قابلیت نفوذ و نگهداری بار می شود. بقیه ی مواد تشکیل دهنده ی بار نیز باید کلوخه ای باشند تا گازهای داغ بتوانند از میان فضاهای موجود در بار بالا روند. بنابراین، مواد حاوی مس باید از تکه های درشت سنگ معدن یا کانی پرعیار شده ای که هم جوشی شده ،تشکیل شده باشند.

محصولات کوره ی دمشی سرباره و مات مذاب است که پس از جمع آوری به تناوب خارج می شوند. گرمای لازم برای ذوب توسط احتراق کک و گوگرد تولید می شود. می توان جهت تامین گرمای اضافی برای فرآیند،سوخت های مایع (مازوت) یا گازی (گاز طبیعی) را از طریق زنبورک ها به کوره تزریق کرد

ب- کوره ی شعله ای:

کوره ی شعله ای در حقیقت کوره ای اجاقی است که در آن بار جامد شامل کانی پرعیار شده، کلسین (ماده

تشویه شده) و روان سازهای همراه با سرباره ی حاوی مس برگشتی از کنورتر و گرد و غبار، تا 1200 یا 1250درجه سانتیگراد توسط گازهای احتراقی داغ که در سرتاسر حمام در حرکت اند، گرما می بیند. این کوره شامل یک اجاق است که توسط مواد دیرگداز (معمولاً منیزیت یا کروم - منیزیت) آسترشده و سقف آن از نوع قوس دار ثابت (سیلیسی) یا آویزان (منیزیتی) است. کوره ی شعله ای توسط سوختن پودر زغال، سوخت نفتی یا گاز طبیعی در یک انتها گرم می شود و گازهای داغی را به وجود می آورد که در سرتاسر کوره حرکت کرده و بار را ذوب می کنند. محصولات کوره ی شعله ای عبارتند از سرباره ی مذاب که جدا می شود و مات مذاب که برای اکسید شدن و تبدیل به مس حفره دار یا بلیستر به کنورتر فرستاده می شود. مات و سرباره در و کره جمع و جداگانه از آن خارج می شوند.

کوره ی شعله ای دو اشکال اساسی دارد: یکی این که در مقایسه با سایر واحدهای ذوب کننده انرژی قابل

ملاحظه ای مصرف می کند (به شکل سوخت های هیدروکربنی) و دیگر این که حجم زیادی از گازهای احتراقی از گازها با چنین غلظت کمی مشکل است . جداسازی موثر SO2تولید می کند که دارای اندکی بنابراین کوره های شعله ای باعث بروز مسائلی در زمینه ی آلودگی هوا می شوند. به همین دلیل فرآیند شعله ای درآینده بتدریج توسط روش های ذوب دیگر نظیر روش های ذوب تشعشعی، الکتریکی یا پیوسته جایگزین خواهد شد. پیشنهاد ممکن دیگر بازیابی هیدرومتالورژیکی مستقیم مس از کانی های پرعیار شده ی سولفیدی است اما این روش هنوز در مراحل تحقیقاتی و تاسیس واحدهای پیشاهنگ قرار دارد .

ج- کوره ی الکتریکی:

ذوب در کوره ی الکتریکی مشابه ذوب در کوره ی شعله ای است، با این تفاوت که هیچ گونه سوخت خارجی به کار برده نمی شود. گرمای لازم جهت ذوب، ناشی از مقاومت سرباره است در برابر عبور جریان با آمپر بالا بین الکترودهای کربنی سنگینی که در سرباره فروبرده شده اند. اس فا تده از کوره ی الکتریکی مقرون به صرفه است، خارج می شود، نسبتاً کم است. به هرحال، انرژی الکتریکی

SO زیرا مقدار گرمایی که توسط گازها خصوصاً گران است و استفاده از کوره ی الکتریکی تنها به مناطقی که برق فراوان و نسبتاً ارزان باشد، محدود می شود.

کوره ی اکلتریکی دارای مزایای کنترل و تنظیم پذیری دماست و چون فاقد محصولات احتراق است، کنترل

شرایط اکسایش در آن به خوبی انجام می شود. این دو عامل باعث کنترل عالی خواص سرباره نظیر غلظت

منیتیت و ویسکوزیته می شود و در نتیجه اتلاف مس در سرباره های مرحله ی ذوب کاهش می یابد.

د-کوره ی تشعشعی:

تمامی کوره های دمشی، شعله ای و الکتریکی، مقدار قابل توجهی سوخت هیدروکربنی یا انرژی الکتریکی

جهت ذوب مصرف می کنند در حالی که می توان انرژی قابل ملاحظه ای از اکسایش بار سولفیدی آن ها بدست آورد. به عبارت دیگر، ذوب در کوره های تشعشعی باعث استفاده ی قابل ملاحظه ای از انرژی احتراق سولفیدها

توسط اکسید کردن قسمتی از بار سولفیدی و استفاده از گرمای آزاد شده برای ذوب بار و سرباره می شود.

مزایای اساسی فرآیندهای کوره ی تشعشعی عبارت است از: نیاز اندک به سوخت هیدروکربنی و سهولت

از گازهای خروجی این کوره ها. تنها عیب این کوره، اتلاف نسبتاً بالای مس در سرباره و گردوغبار

SO2 حذف خروجی از دودکش است اما مقدار بیشتر این مس بازیابی می شود.

ه-تبدیل:

تبدیل (کنورتور) مس شامل اکسید کردن مات مذاب بدست آمده از مرحله ی ذوب (توسط هوا) است. عمل

تبدیل، آهن و گوگرد را از مات جدا کرده و مس حفره دار خام 99 % تولید می کند. این فرآیند عموماً در یک کنورتر افقی استوآن های پیریس- اسمیت که با آجرهای دیر گداز آستر شده انجام می گیرد. گاهی اوقات کنورتردارای یک سیستم پیشرفته جمع آوری گاز است.

مات مذاب ازطریق یک دهانه ی مرکزی بزرگ به داخل کنورتر ریخته می شود و هوای اکسنده از طریق یک ردیف زنبورک که درطو لکنورتر قراردارند،دمیده می شود. مات بادمای حدود 1100 درجه ی سانتی گراد افزوده می شود وگرمای تولید شده درکنورترکه ناشی از اکسایش آهن وگوگرد است برای خودسوزکردن فرآیند کافی

0.02 % گوگرد دارد. تا زمان یکه مقدار گوگرد به کمتر - است. محصول فرآیند تبدیل، مس حفره دار است که 0.1از 0.02 % کاهش نیابد اکسید مس به نحوچشمگیری تشکیل نمی شود، بنابراین اکسایش مس مسئله ساز نیست.

تولید پیوسته و تک مرحله ای مس:

با توجه به آن چه گفته شد، هرسه مرحله ی استخراج پیرومتالورژیکی، یعنی تو سیه ذوب و تبدیل،کنترل کننده ی فرآیند اکسایش می باشندکه بطور متوال یدی اکسیدگوگرد،اکسیدآهن (که به همراه مواد باطل هو روان ساز به صورت سرباره درمی آید) و نهایتاً مس فلزی تولید می کنند. این روش ترکیبی، با روش تشویه و ذوب بطور توام در کوره تشعشعی شروع شده و با ذوب مقدار ی ان کی پرعیار شده درکنورترهاو بحضوراکسیژن فراوان ادامه می یابد.دربه مس حفره دار بطورموفقیت آمیزی به صورت روش مداوم

Cu2S سال ها یاخیر، مرحله ی سوم یا اکسایش درآمده است که تولید مس بلیستر یا حفره دار را در یک مرحله امکان پذیر می سازد. از جمله فرآیندهای مهم درتولید پیوسته مس می توان به فرآیندهای نورندا، ورکراومیتسوبیشی اشاره نمود .