فرآیند جوشکاری هستهای در تعمیر قالب های تزریق پلاستیک در صنعت مورد استفاده قرار می گیرد.

از دهه ۷۰ میلادی، صنعت هستهای از جهش نئودیمیوم، یتریوم، آلومینیوم، گارنت (Nd:YAG) (neodymium-yttrium-aluminum-garnet) در فرآیند جوشکاری لیزری استفاده می کنند تا در اتصال قطعات پیچیده و حساس به گرما از آنها بهره ببرند. چگالی انرژی بالای این فرآیند ،منجر به ایجاد پیوند جوشکاری در دمای کم می شود که در صنعت امروزی مورد استفاده قرار می گیرد. امروزه، از این تکنولوژی در تعمیر قالب ها بهره گرفته می شود.

انجام تعمیر قالب با مطرح شدن سوال “آیا فکر میکنید می توان قالب های فولادی را با فرآیند جوش لیزری یا پرکننده های دیگر تعمیر کرد؟” آغاز می شود، جواب: “در ارتباط با پرکننده های قطر کم هیچ مشکلی وجود ندارد و سال ها از اضافه کردن مواد پر کننده در افزایش قابلیت جوشکاری موادی که در اسلحه سازی استفاده می شود ، بهره گرفته شده است.”

صنعت قالب سازی این فرآیند را پذیرفته است و در پنج سال گذشته، بیش از ۳۵۰۰ قالب در کارگاه های قالب سازی با موفقیت تعمیر شده و مورد استفاده قرار گرفته اند. از دو دستگاه چند پالسی، کاملا اتوماتیک با ۴ قابلیت حرکت اتوماتیک در ۴ محور و ۲ سیستم تک پالسی با کنترل دستی در تعمیر قالب ها مورد استفاده قرار می گیرد.

فرآیند جوش لیزر با Nd:YAG پالسی، به فرآیندی الحاق می شود که در آن، جایگذاری مواد پرکننده و مکمل در سطوح معیوب قالب انجام شده و ذوب کردن این مواد و قالب توسط پرتو لیزر انجام می شود، این فرآیند منجر می شود تا سطح ترمیم شده مقداری بالاتر از سطح و ابعاد طبیعی قالب باشد. اضافه کردن مواد مکمل می تواند به صورت اتوماتیک و یا دستی انجام شود.

در روش دستی، سیم توسط دست در تماس بسیار نزدیک با ماده قالب قرار می گیرد. این فرآیند بسیار آهسته انجام می شود اما تاثیر بسیار خوبی از خود به جا می گذارد. مهارت مورد نیاز برای انجام ،با توجه به نوع کاربرد و شرایطی که مواجه می شویم متفاوت می باشد.

در روش اتوماتیک، سیستم تزریق ماده پرکنندهای به صورت همگام با سیستم جوش لیزر به فعالیت می پردازد- این سیستم سرعت جوشکاری و پایداری جوش در تعمیر قالب را به شدت افزایش می دهد. تولید و گسترش این سیستم به اواسط دهه ۱۹۸۰ باز می گردد که به منظور اضافه کردن مواد پرکننده در فرآیند جوش پالسی Nd:YAG و به منظور افزایش استحکام جوش و قابلیت جوشکاری آلیاژهایی که فرآیند جوشکاری به سختی انجام می شود،گروهی از آلیاژهای سازنده سلاحهای هستهای، ایجاد شد. قطر سیم های به کار رفته جوشکاری لیزری در محدوده ۰٫۲۵۴ تا ۰٫۵۰۸ میلی متر متغیر هستند. بعد از استفاده از جوشکاری لیزری، میزان مهارت جوشکاری اپراتور به شدت کاهش یافته و سرعت انجام فرآیند جوشکاری نیز به شدت افزایش یافته است.

شکل ۱ نمونهای از قالب SS 420 تعمیر شده توسط جوشکاری لیزری را نشان می دهد. شکل سمت چپ نحوه ساخته شدن گوشه ماده قالب را نشان می دهد. تصویر میانی تعمیر سطح بالایی با سیمی به قطر ۰٫۲۵۴ میلی متر و تصویر راست نیز تعمیر سطح پایینی با سیم به قطر ۰٫۴ میلی متر را نشان می دهد.

شکل ۱

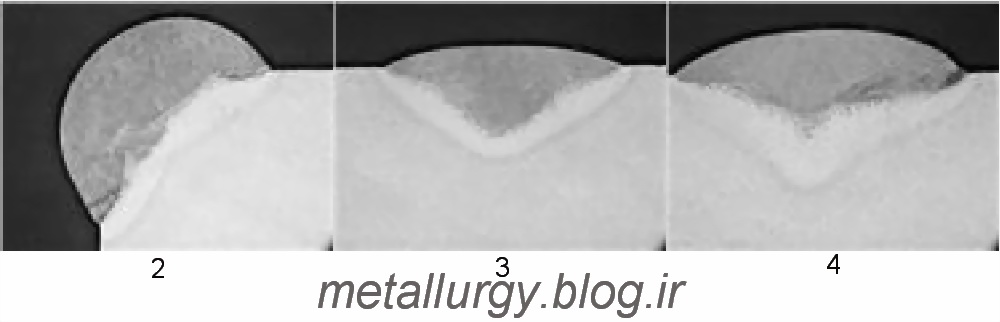

شکلهای ۲، ۳ و ۴ نیز مربوط به عکسهای متالوگرافی از مقاطع جوشکاری های شکل های ۱ را نشان می دهد. شکل ۲ گوشه ساخته شده را نشان می دهد. به میزان مادهای که در ساخته شدن گوشه قالب کافی خواهد بود توجه کنید. مهمترین کاربرد و کارکرد جوشکاری لیزری را همین موضوع می توان دانست. شکل ۳ سطح مقطع جوش با پر کننده ۰٫۲۵ میلی متر را نشان می دهد. عرض جوش ۰٫۷۵ میلی متر و ارتفاع ۰٫۰۶ میلی متر در بالای قالب می باشد. شکل ۴ ساختار جوش با پر کننده ۰٫۴ میلی متر را نمایان می سازد. با افزایش قطر سیم، میزان افزایش، میزان انرژی جوش نیز افزایش می یابد. در نتیجه جوش پهن تر از ۰٫۹ میلی متر و به دلیل اینکه مقدار ماده بیشتری مصرف می شود، از سطح بالایی نیز ۰٫۱۵ میلی متر بالاتر می آید.

موقعیت تعمیر روی قالب

برخورد نور لیزر به سطحی که قالب تعمیر می شود از طریق خط مستقیم و خط دیدی لیزر اتفاق می افتد. بنابراین، تا زمانی که سطح تعمیر قالب قابل رویت باشد می توان تعمیر را به واسطه استفاده از لیزر تعمیر کرد. همانطور که قبلا ذکر شد، معمول ترین استفاده از این جوشکاری ،تصحیح گوشه های قالب می باشد( که هم شامل گوشه های داخلی و هم گوشههای خارجی است.)از کابردهای جانبی آن نیز می توان به ترمیم سطوحی اشاره کرد که به اشتباه حکاکی شدهاند. شکل ۵ ساخت کلمه LASER را با استفاده از سیم پر کننده ۰٫۵ میلی متری نشان می دهد.

شکل ۵

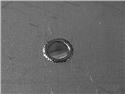

شکل ۶ نیز چندین نوع از انواع تعمیر گوشه قالب را نمایان می سازد. شعاع داخلی یک سوراخ ۴ میلی متر ساخته و ترمیم شده است. عمق بخش ترمیمی در قطر ۴ میلی متر برابر با ۰٫۷۵ میلی متر از بالاترین سطح می باشد.

شکل ۶

در بخش هایی که دید وجود ندارد می توان از تکنیک های خاص نوری استفاده کرد. بعضی از بخش ها که نیاز به تعمیر دارند حتی اگر دسترسی با لیزر نیز انجام شود به علت محدودیت جا امکان تعمیر مناسب وجود ندارد.

اندازه سیم پرکننده

فرآیند انتخاب اندازه سیم پر کننده به معیارهای زیر وابسته است:

- ضخامت سطحی از قالب که تعمیر خواهد شد.

- حجمی از ماده که برای انجام تعمیر ضروری میباشد

اندازه سیم پر کننده می تواند در بازه ۰٫۰۷ تا ۵ میلی متر از لحاظ قطر متفاوت باشد. سیمی با قطر کوچک تر برای کاهش انرژی لیزر و کاهش میزان حرارت ایجاد شده مورد استفاده قرار می گیرد، البته در شرایطی که کمترین میزان تغییر شکل قالب مورد انتظار باشد. سیم هایی با قطر بزرگ نیز زمانی مورد استفاده قرار میگیرند که سطح نیازمند ترمیم نسبتا بزرگ باشد و ضخامت قالب نیز افزایش یافته باشد.

نوع سیم پرکننده

انتخاب نوع سیم پرکننده به معیارهای زیر بستگی دارد:

- جنس ماده قالبی که می بایست مورد تعمیر قرار بگیرد

- سختی نهایی مورد انتظار از قالب

- شرایط ناحیه نیازمند ترمیم: آیا روکشی (plating) دیده می شود؟ آیا محل نیازمند تعمیر دارای ترک می باشد؟ آیا این ناحیه قبلا مورد جوشکاری قرار گرفته است؟

- آنالیز دلیل ایجاد آسیب در قالب نیز باید انجام شود.

میزان سختی منتج شده از جوشکاری فلز

میزان سختی منتج شده با توجه به عوامل زیر متفاوت خواهد بود:

- جنس ماده قالبی که میبایست مورد تعمیر قرار بگیرد

- نوع ماده سیم پرکننده

- انتخاب پارامترهای لیزر، پارامترهایی که در رقیق سازی ماده قالب و استفاده از مواد قالب اهمیت دارند.

از ترکیب مواد قالب و نوع سیم پرکننده مختلف سختی های متنوعی را می توان به دست آورد.

- آنالیز مواد پایه قالب شامل S-7، H-13، P-20 و SS 420 می شود.

جنس قالب هایی که به صورت مناسب تعمیر می شوند

موادی که به خوبی می توان به واسطه لیزر تحت تعمیر قرار داد، عبارتند از: S-7, H-13, P-20, NAK-55, D2, A2, A6, M2, 410 SS, 420 SS, 440 SS, Elmax, Aermet, CPM9V, آلیاژهای آلومینیوم, copper beryllium and amcoloy 940.

از آنجایی که مواد استفاده شده در ساخت قالب برای رسیدن به نتایج مطلوب دارای پیچیدگی هایی می باشند،پیش زمینه مهندسی مواد در فهم مکانیزم تاثیر حرارت و مواد پر کننده موثر در قالب ها ضروری محسوب میشود. با افزایش میزان این درک، شانس و احتمال وقوع خرابی و نواحی نیازمند تعمیر نیز کاهش خواهند یافت.

در عمل، می بایست از شکستن جوش خودداری کرد. شکست ایجاد شده در مواد سخت به سرعت می تواند پیشرفت کند، که منجر به خرابی قطعه می شود. استفاده از پرکننده های نا درست و روش های تکنیک نا درست می تواند منجر به ایجاد شکست در جوش شود. آنالیز و تحلیل متالوگرافی پرکننده های مختلف/ ترکیب مواد قالب مختلف می تواند با تحلیل های مختلف چشمی انجام شود. در حالت کلی، میزان کربن زیاد، حساسیت جوش را نسبت به شکست افزایش میدهد.

موادی که دارای آلیاژهای مس و آلومینیوم می باشند به دلیل توانایی انعکاس بالایی که در مقابل نور لیزر ۱٫۰۶ میکرونی از خود نشان می دهند در جوشکاری لیزری با چالش های زیادی روبرو هستند.

مزایای فرآیند

در مقایسه با بقیه فرآیند های جوشکاری، جوشکاری لیزری دارای مزایای می باشد:

- زمانی که تکنیک مناسبی در جوشکاری استفاده شود، آماده سازی بستر ماده و برش دادن محل نیازمند تعمیر نیاز نخواهد بود.

- کمترین مقدار گرما به فلز قالب اعمال می شود که سبب می شود تا کمترین میزان تغییر شکل در قالب اتفاق بیافتد و می تواند در دقیق بودن قطعه بسیار موثر باشد.

- کمترین مقدار فلز جوش از سطح قرار فولاد بالاتر می گیرد، این پدیده منجر می شود تا بهترین انطباق بین سطح تعمیر شده و سطح اصلی ایجاد شود.

منبع : Mold Making Tecgnology

ترجمه ایران ملد