محاسبه میزان موادبری یا شمش مورد نیاز برای تولید قطعات آلومینیمی

با

توجه به مطالب پیش گفته در خصوص تولید قطعات آلومینیمی، مواد اولیه، شامل

شمش، برگشتی و آمیژانهای مورد نیاز با درصدهای مناسب در کوره ذوب شارژ شده

و در حین عملیات ذوب، به دلیل تأثیر اکسیژن هوای محیط و نیز وجود یکسری

ناخالصیها، نظیر: اکسیدها، نیتریدها و کاربیدها در مواد شارژ شده و یا

جداره نسوز کوره، یکسری ناخالصی و ترکیبات بین فلزی نامطلوب در مذاب ایجاد

میشوند که با توجه به وزن و ماهیت این ترکیبات و استفاده از فلاکس مناسب،

از مذاب جدا شده و به شکل سرباره1 در سطح مذاب یا لجن2 در ته کوره،

انباشته میشوند. سرباره را قبل از تخلیه مذاب و لجن ته کوره را بعد از

تخلیه مذاب، از کوره خارج میکنند. همچنین، یکسری ترکیبات غیرفلزی در داخل

مذاب باقی میمانند که با عمل فیلتراسیون میتوان آنها را از مذاب جدا

کرد.

میزان

پرت یا اتلاف آلومینیم و بعضی عناصر دیگر بستگی به مقدار آلومینیم موجود

در داخل این ترکیبات دارد که قسمتی از آن، قابل بازیافت و قسمتی دیگر

غیرقابل بازیافت است. در هر حال، برای کاهش میزان تلفات مواد اولیه، باید

میزان آلودگی و سوخت یا اکسایش مذاب را کاهش داد.

دو

عامل مؤثر در کاهش میزان آلودگی مذاب و افزایش بازده، دما و زمان مورد

فرایند ذوب و ریختهگری است. هر چه دما و مدت زمان ذوب کمتر باشد، آلودگی

مذاب کمتر است. البته شکل و اندازه مواد شارژی نیز در میزان سوخت و اتلاف

مذاب مؤثر است، بهطوری که هر چه میزان سطح به وزن مواد بیشتر باشد، میزان

پرت حین ذوب بیشتر است. همچنین با کاهش اندازه مواد، میزان سوخت و پرت

مواد، افزایش مییابد. مسئله دیگری که در میزان تشکیل سرباره و یا رسوب ته

کوره بسیار مؤثر است، نحوه شارژ مواد اولیه است. در صورتی که شمش یا بار

سرد به داخل مذاب شارژ شود، اولاً دمای مذاب سریعاً افت کرده و ثانیاً باعث

تشکیل لایه غنی از عناصر با نقطه ذوب بالا میشود که در نهایت، باعث تشکیل

ترکیبات سخت بین فلزی3، جدایش و ناهمگنی در مذاب و افزایش رسوبات میشود.

با پیشگرم کردن مواد، اولاً این معضلات رفع شده و ثانیاً حجم بیشتری از

مواد را بدون کاهش زیاد دمای مذاب، میتوان به کوره اضافه کرد. بهطور کلی

برای شارژ، باید افت دمای مذاب حداکثر 25 تا 30 درجه سانتیگراد باشد.

تحقیقات

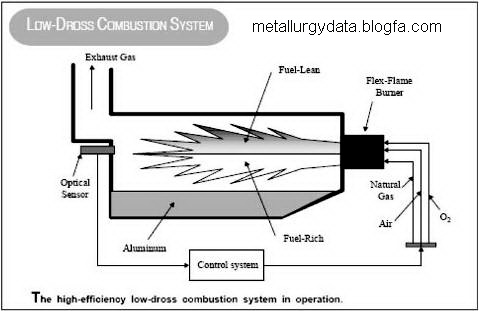

دیگری نشان داده است که وضعیت قرارگیری مشعلهای کورههای شعلهای و عدم

تماس مستقیم شعله با سطح مذاب، در کاهش اکسیداسیون و کاهش میزان سرباره

بسیار مؤثر است (شکل 1).

شکل 1: وضعیت شعله در کورههای شعلهای

در

حالت کلی، نوع کوره، اندازه قطعات، نوع آلیاژ و عوامل فرایند، نظیر: دما و

زمان، در میزان اتلافات مذاب مؤثر است. مراجع مختلف با توجه به نوع کوره و

فرایند ریختهگری آلیاژهای آلومینیم مقادیر مختلف برای تلفات مذاب در نظر

گرفتهاند. بعضی از شرکتهای امریکایی، کل پرت مذاب را 2 تا 3 درصد

نتیجهگیری کردهاند. در برخی شرکتها نیز پرت آلومینیم 4 درصد گزارش شده

که یکی از آنها با انجام پروژه، توانسته است این مقدار را به دو 2 درصد

کاهش دهد.

در جدول 1، درصد تقریبی اتلافات عناصر مختلف بر حسب تنوع شارژ و کوره مورد استفاده، درج شده است.

بهطور

کلی، قطعات آلومینیمی خودروهای گروه صنعتی ایران خودرو، بیشتر با دو

فرایند ریختهگری «دایکست» و ریختهگری «ریژه» تولید میشوند. برای

ریختهگری دایکست، بیشتر قطعات پژویی از آلیاژ AS9U3Y40 استفاده میشود و

برای قطعاتی نظیر دسته موتور که نیاز به استحکام و کیفیت بیشتری دارند، از

روش ریختهگری «ریژه» استفاده میشود. آلیاژ مناسب برای این نوع قطعات،

AS7G03Y33 است. برای محاسبه تلفات و همچنین موادبری قطعات آلومینیمی، لازم

است نوع فرایند و آلیاژ مورد استفاده مد نظر قرار گرفته و میزان پرت مواد

در حین فرایند، محاسبه شود. برای تولید قطعات آلومینیمی، سه نوع پرت را

میتوان در نظر گرفت.

1.

پرت مذاب که شامل اکسیداسیون و سوخت عناصر موجود در شمش اولیه است. این

تلفات به صورت سرباره و لجن ته کوره دیده میشوند و میزان آنها با توجه به

نتایج آزمایشات و تجربیات صورت گرفته، حدود 2 تا 3 درصد است. با انجام

عملیات بازیابی آلومینیم موجود در سرباره، میزان تلفات مذاب را میتوان تا 1

درصد نیز کاهش داد. به طور متوسط، میزان Al موجود در سرباره 30 تا 60 درصد

بوده و با عملیات مناسب، میتوان 85 تا 95 درصد آن را بازیابی کرد.

2.

پرت برگشتی قطعات که شامل راهگاه، تغذیه و بیسکویت قطعات است، با توجه به

شکل و اندازه این مواد، پرت آنها بیشتر از نوع اول و حدود 3 تا 5 درصد است.

در تولید قطعات دایکست با فرایند مناسب میتوان بدون بروز مشکلی در کیفیت

قطعه، حدود 30 درصد از برگشتی آلیاژ استفاده کرد. برای قطعاتی که در ترکیب

شیمیایی آلیاژ آنها، درصد آهن مجاز بسیار پایینتر است، معمولاً از

برگشتیها در مقادیر زیاد نمیتوان به صورت مستقیم استفاده کرد. این نوع

برگشتیها یا به کارخانههای شمشریزی فروخته شده و یا از آنها برای

ریختهگری قطعات دیگر استفاده میشود. در هر حالت، پرت برگشتی این نوع

آلیاژ را به دلیل مسائل اقتصادی، بیشتر از آلیاژهای دیگر در نظر میگیرند.

3.

پرت مواد بسیار ریز نظیر برادههای ماشینکاری و پلیسههای اطراف قطعه که

اگر به صورت مستقیم به کوره شارژ شوند، سوخت و پرت زیادی داشته و به نظر

میرسد که میزان آن حدود 20 تا 40 درصد باشد. در حالتی که با روشهای مناسب

از این مواد استفاده شود، میزان تلفات را میتوان حتی تا حدود 7 درصد نیز

کاهش داد. یکی از روشهای افزایش بازده ذوب برادههای ماشینکاری و مواد

ریز، استفاده از پرس گرم به منظور متراکمسازی و کاهش سطح آنهاست.

به

طور کلی استفاده از برگشتی قطعات و همچنین بازیابی آلومینیم، در کاهش

هزینه تولید قطعات آلومینیمی بسیار مهم بوده و در کشورهای مختلف، با توجه

به شرایط و نوع قطعات، به این موضوع توجه میشود. مثلاً در استرالیا حدود

30 درصد و در اروپا حدود 50 تا 60 درصد از مواد شارژی را قطعات برگشتی

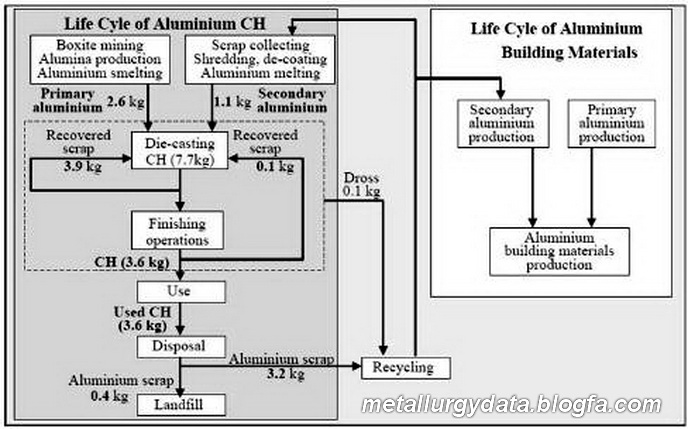

تشکیل میدهند. برای نمونه، شکل 2 پوسته گیربکس نوعی خودرو با وزن 6/3

کیلوگرم را نشان میدهد. در شکل 3، چرخه بازیافت و تولید این قطعه نشان

داده شده است.

جدول 1: درصد اتلافات عناصر مختلف در تحت شرایط نوع کوره و شارژ

بررسی عملی افت مذاب

این

آزمون با هدف اندازهگیری میزان افت آلیاژ آلومینیم و بررسی عملی مقادیر

فوق، با همکاری یکی از شرکتهای سازنده انجام شد. کوره مورد استفاده، کوره

مشعلی با شعله مستقیم به ظرفیت یک تن بوده و در مدت حدود 5/1 ساعت، عملیات

ذوب را انجام داد. 29 شمش AS9U3Y40 ایرالکو به وزن 495 کیلوگرم در کوره،

شارژ شد و پس از حدود 5/1 ساعت، مذاب با دمای حدود 700 تا 720 درجه

سانتیگراد تخلیه شد. پاتیل، در حالت خالی توزین شده و مذاب کوره به صورت

کامل داخل آن تخلیه و عملیات سربارهگیری انجام و مجدداً توزین شد. بعد از

محاسبه، وزن مذابی که داخل کوره نگهدارنده ریخته شد، حدود 483 کیلوگرم،

سرباره غنی از آلومینیم که از روی مذاب داخل پاتیل جمع شد، 5/4 کیلوگرم و

سرباره و رسوبات کوره 21 کیلوگرم بود. لذا بدون در نظر گرفتن آلومینیم

موجود در سرباره، میزان افت مذاب در کوره ذوب 4/2 درصد بود. با در نظر

گرفتن آلومینیم موجود در سرباره و رسوبات کوره، میتوان نتیجه گرفت که

میزان تلفات مذاب در حدود 1 درصد است. همچنین، با ذوب تعدادی از قطعات ضایع

شده به همراه مواد برگشتی ریز، نظیر تغذیهها و پلیسههای اطراف قطعه4،

مشخص شد که میزان تلفات این مواد در حین ذوب، حدود 5 تا 7 درصد است.

نتیجهگیری و پیشنهاد

1.

با توجه به تاثیر دما و زمان در افت عناصر آلیاژی در مذاب، پیشنهاد میشود

که عملیات ذوب و عملیات کیفی مذاب در حداقل دما و زمان ممکن صورت پذیرد

2.

دمای بارریزی آلیاژ دایکست AS9U3Y40 و یا LM24 به عوامل متعددی نظیر:

ضخامت، شکل و اندازه قطعه بستگی دارد. برای پیشگیری از بروز عیوبی نظیر:

نیامد، سردجوشی و ... بهترین محدوده دمایی برای ذوبریزی هر قطعه باید

تعیین شود.

3.

مطابق نظریههای اثبات شده در کتب، مقالات و همچنین آزمایشهای انجام شده،

میزان افت مذاب آلومینیم در کورههای ذوب، بین 1 تا 2 درصد است.

4.

در صورتی که محدودیتی در زمینه میزان مجاز آهن در آلیاژهای ریختگی

آلومینیم وجود نداشته باشد، میتوان حدود 30 تا 40 درصد از برگشتی آلیاژ را

همراه با شمش اولیه، در هر شارژ کوره مصرف کرد.

5.

برای کاهش تلفات مذاب قراضههای ریز، نظیر برادههای ماشینکاری و

پلیسههای اطراف قطعه، بهتر است آنها را با روشهایی نظیر پرس گرم متراکم

کرده و سپس مصرف کرد. راه حل دیگر، استفاده از برادهها در مذاب کورههای

بوتهای (شعله غیرمستقیم) همراه با پوشش کاورال مناسب و سپس تهیه شمش از

آنهاست.

6.

بهطور متوسط، میزان آلومینیم موجود در سرباره و رسوبات ته کوره 30 تا 60

درصد است که با اعمال روش و عملیات مناسب، میتوان حدود 90درصد از آن را

بازیابی کرد.

شکل 3: چرخه بازیافت پوسته آلومینیمی گیربکس

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصویر،فیلم تخصصی در خدمت شما می باشد.پاسخ به سئوالات و مشاوره رایگان با تجربه20 سال تحقیق و مطالعه در شاخه های مختلف متالورژی.

آماده معرفی طرح ها و واحدهای صنعتی موفق و نو آور بصورت ویدئو و متن در این مجموعه هستیم.

http://kiau.ac.ir/~majidghafouri

09356139741:tel

ghfori@gmail.com

با عرض تقدیر و تشکر از توجه و راهنمایی کلیه علاقمندان

با ctrl+f موضوعات خود را در متالورژی دیتا پیدا کنید

پیامرسان تلگرام: metallurgydata@

طبقه بندی موضوعی

-

متالورژی

(۵۴۶) -

متالورژی پودر

(۸۱) -

ریخته گری،مدلسازی،قالبگیری،سیستم راهگاهی،ایمنی

(۱۲۹) -

جوشکاری،لحیم کاری

(۹۵) -

ترمودینامیک،استخراج

(۳۶) -

فیلم ریخته گری،جوشکاری ...

(۹۳) -

سرامیک ، دیرگداز،کامپوزیت،شیشه

(۱۳۷) -

نانو،مواد پیشرفته،چوب،پلاستیک

(۲۴۵) -

فلزات

(۲۵۷) -

پوشش،آبکاری ،خوردگی،طلا

(۷۳) -

مقالات ISI

(۲۵) -

فیلم متالورژی

(۸۹) -

ساخت کوره و انرژی

(۸۵) -

شکل دادن فلزات ، آهنگری

(۷۷) -

هنر فلزات و مواد

(۲۶۰) -

نابجایی،استحاله فازی

(۱۸) -

تاریخ فلزات

(۴۹) -

آموزش زبان تخصصی متالورژی صنعت فولاد

(۱) -

متالوگرافی،خواص مکانیکی

(۶۷) -

عملیات حرارتی _ آنالیز مواد

(۷۵)

کلمات کلیدی

متالورژی

مواد

مواد پیشرفته

نانو

نانو تکنولوژی

ریخته گری

جوشکاری

پوشش

سرامیک

ایمنی

متالورژی پودر

فولاد سازی

سرامیک پشرفته

شکل دادن

فیلم

انرژی پاک

تاریخ فلزات

مهندسی مواد

شکل دهی فلز

هنر

فلز کاری

کوره القایی

هنر فلزات

فیلم متالورژی

نانو امولسیون

کامپوزیت

انرژی خورشیدی

متالوگرافی

متالورژی دیتا

هنر فلز کاری

بایگانی

- دی ۱۴۰۱ (۱)

- دی ۱۴۰۰ (۱)

- آذر ۱۴۰۰ (۱)

- آبان ۱۴۰۰ (۱)

- مهر ۱۴۰۰ (۱)

- اسفند ۱۳۹۹ (۱)

- بهمن ۱۳۹۹ (۳)

- دی ۱۳۹۹ (۱)

- مهر ۱۳۹۹ (۲)

- مرداد ۱۳۹۹ (۲)

- تیر ۱۳۹۹ (۲)

- خرداد ۱۳۹۹ (۳)

- بهمن ۱۳۹۸ (۴)

- دی ۱۳۹۸ (۲)

- آذر ۱۳۹۸ (۱)

- مهر ۱۳۹۸ (۳)

- شهریور ۱۳۹۸ (۳)

- مرداد ۱۳۹۸ (۳)

- تیر ۱۳۹۸ (۲)

- خرداد ۱۳۹۸ (۴)

- ارديبهشت ۱۳۹۸ (۴)

- فروردين ۱۳۹۸ (۳)

- اسفند ۱۳۹۷ (۱)

- بهمن ۱۳۹۷ (۳)

- دی ۱۳۹۷ (۲)

- آذر ۱۳۹۷ (۲)

- آبان ۱۳۹۷ (۱)

- مهر ۱۳۹۷ (۴)

- شهریور ۱۳۹۷ (۴)

- مرداد ۱۳۹۷ (۳)

- تیر ۱۳۹۷ (۳)

- خرداد ۱۳۹۷ (۲)

- ارديبهشت ۱۳۹۷ (۸)

- فروردين ۱۳۹۷ (۴)

- اسفند ۱۳۹۶ (۵)

- بهمن ۱۳۹۶ (۳)

- دی ۱۳۹۶ (۵)

- آذر ۱۳۹۶ (۶)

- آبان ۱۳۹۶ (۵)

- مهر ۱۳۹۶ (۶)

- شهریور ۱۳۹۶ (۸)

- مرداد ۱۳۹۶ (۵)

- تیر ۱۳۹۶ (۵)

- خرداد ۱۳۹۶ (۵)

- ارديبهشت ۱۳۹۶ (۱۲)

- فروردين ۱۳۹۶ (۸)

- اسفند ۱۳۹۵ (۷)

- بهمن ۱۳۹۵ (۹)

- دی ۱۳۹۵ (۷)

- آذر ۱۳۹۵ (۸)

- آبان ۱۳۹۵ (۸)

- مهر ۱۳۹۵ (۹)

- شهریور ۱۳۹۵ (۱۲)

- مرداد ۱۳۹۵ (۸)

- تیر ۱۳۹۵ (۱۵)

- خرداد ۱۳۹۵ (۱۷)

- ارديبهشت ۱۳۹۵ (۱۷)

- فروردين ۱۳۹۵ (۸)

- اسفند ۱۳۹۴ (۹)

- بهمن ۱۳۹۴ (۹)

- دی ۱۳۹۴ (۹)

- آذر ۱۳۹۴ (۱۲)

- آبان ۱۳۹۴ (۱۰)

- مهر ۱۳۹۴ (۹)

- شهریور ۱۳۹۴ (۹)

- مرداد ۱۳۹۴ (۱۵)

- تیر ۱۳۹۴ (۱۷)

- خرداد ۱۳۹۴ (۲۱)

- ارديبهشت ۱۳۹۴ (۱۹)

- فروردين ۱۳۹۴ (۱۷)

- اسفند ۱۳۹۳ (۲۰)

- بهمن ۱۳۹۳ (۱۸)

- دی ۱۳۹۳ (۲۰)

- آذر ۱۳۹۳ (۲۱)

- آبان ۱۳۹۳ (۲۱)

- مهر ۱۳۹۳ (۲۰)

- شهریور ۱۳۹۳ (۲۳)

- مرداد ۱۳۹۳ (۲۲)

- تیر ۱۳۹۳ (۲۱)

- خرداد ۱۳۹۳ (۱۵)

- ارديبهشت ۱۳۹۳ (۲۰)

- فروردين ۱۳۹۳ (۱۰)

- اسفند ۱۳۹۲ (۱۵)

- بهمن ۱۳۹۲ (۱۹)

- دی ۱۳۹۲ (۱۷)

- آذر ۱۳۹۲ (۲۰)

- آبان ۱۳۹۲ (۱۸)

- مهر ۱۳۹۲ (۱۳)

- شهریور ۱۳۹۲ (۱۱)

- مرداد ۱۳۹۲ (۷)

- تیر ۱۳۹۲ (۸)

- خرداد ۱۳۹۲ (۸)

- ارديبهشت ۱۳۹۲ (۸)