پدیدهای است که در فولادهای با استحکام بالا دیده میشود و در اثر آن استحکام کششی فولاد کاهش زیادی مییابد. حلالیت هیدروژن در ساختار بلوری رخمرکزدار (FCC) بیشتر از هستهمرکزدار (BCC) است.

ازینرو اگر بدلیلی مانند جوشکاری یا عملیات گرمایی، فولاد وارد منطقه آستنیت که ساختارش رخمرکزدار (FCC) شود، هیدروژن زیادی میتواند در آن حل شود و پس از سرمایش و تبدیل ساخار به هستهمرکزدار (BCC)، هیدروژن بایستی از حلالیت برون شود و به مرزدانه برود که این در فولاد تردی ایجاد می کند. هیدروژن در مرزدانه، تمرکز تنش ایجاد می کند. عنصرهای آلیاژی نیز میتوانند با هیدروژن در مرزدانه ترکیب شده و فاز ترد ایجاد کنند. تردی هیدروژنی (Hydrogen Embrittlement) برخلاف تاول زدن هیدروژنی دارای مکانیزم صحیح و دقیقی نیست.

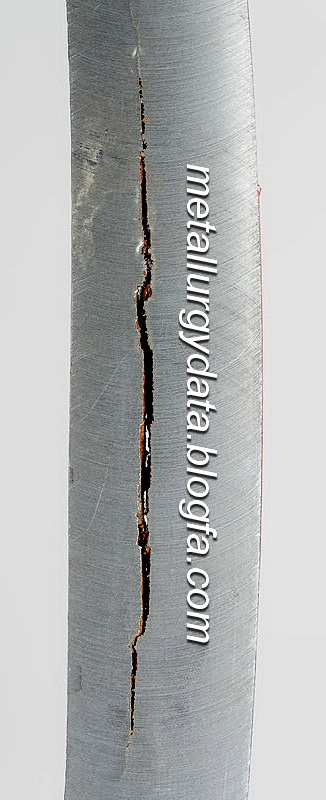

علت اصلی در هر دو مورد یکسان بوده و به واسطه نفوذ هیدروژن اتمی به داخل ساختمان فلزی میباشد. در مورد تیتانیوم و فلزاتی که تمایل زیادی به تشکیل هیدرید دارند، هیدروژن حل شده تشکیل ترکیبات ترد هیدرید میدهد. در فلزات دیگر، مثل آهن و فولاد، واکنش بین هیدروژن حل شده و فلز کاملا روشن نشده است. شواهد نشان میدهد که قسمت اعظم شکستهای ناشی از تأثیر محیط در فولادهای فریتی و مارتنزیتی و آلیاژهای تیتانیوم، ناشی از واکنش ترک در حال پیشروی با هیدروژن است. فولادهایی که از استحکام بالاتری برخوردارند، برای ترک برداشتن و شکستن مستعدتر هستند و همچنین در یک استحکام خاص هرچه تنش بیشتر باشد، زمان شکست کمتر میگردد. در حقیقت این نحوه رفتار در مورد اکثر آلیاژهایی که در معرض تردی هیدروژنی قرار دارند، رخ میدهد.

به عبارت دیگر در بیشترین سطح استحکام، آلیاژها حساسیت زیادتری نسبت به ترکدار شدن از خود نشان میدهند. همچنین با افزایش غلظت هیدروژن تمایل به تردی بیشتر میشود. ملاحظه میشود که بعد از زمان معین با حرارت دادن و پختن و در نتیجه کمتر شدن مقدار هیدروژن، زمان شکست نمونههایی که قبلا به طریق شارژ کاتدی مقدار معینی هیدروژن وارد آنها شده است، افزایش مییابد. اکثر مکانیزمهایی که برای تردی هیدروژنی پیشنهاد شدهاند بر اساس مداخله هیدروژن در لغزش نابهجاییها هستند. مداخله هیدروژن میتواند در اثر تجمع هیدروژن نزدیک نابهجاییها یا حفرههای میکرونی صورت گیرد، ولی مکانیزم دقیق هنوز معلوم نشده است. تردی هیدروژنی و ترک خوردن در اثر خوردگی توأم با تنش ( stress cracking corrosion ) را از نحوه عکسالعمل آنها در برابر جریان الکتریکی از هم تشخیص میدهند. در مواردی که جریان به کار برده شده نمونه را آندیتر میکند و ترک خوردن تسریع میگردد، خوردگی توأم با تنش است، زیرا واکنش انحلال آندی به پیشروی ترک کمک میکند. از طرف دیگر مواقعی که ترک خوردن با اعمال جریان در جهت عکس حالت فوق ( کاتدی ) تسریع میگردد، یعنی مواقعی که واکنش آزاد شدن هیدروژن روی نمونه بیشتر میشود، تردی هیدروژنی ایجاد می شود. اگرچه اصطلاح تردی هیدروژنی توصیفی کم و بیش جامع است، ولی اصطلاحات دیگری نیز به کار میروند. اگر جذب در اثر تماس با گاز هیدروژن است، غالباً ترک خوردن تنشی هیدروژنی (Hydrogen Stress Cracking) نامیده میشود.

اگر جذب هیدروژن در اثر واکنش خوردگی باشد، خوردگی توأم با تنش یا گاهی اوقات ترک خوردن تنشی هیدروژنی نامیده میشود. اگر خوردگی در اثر حضور سولفید هیدروژن باشد، ترک خوردن تنشی سولفیدی نامیده میشود. جذب فقط چند ppm هیدروژن میتواند باعث ترک خوردن شود. موقعی که هیدروژن از قبل در قطعه وجود دارد ( قبل از استفاده) مثل قطعات الکتروپلیت شده، حرارت دادن باعث خارج شدن هیدروژن میشود. این روش همچنین موقع خواباندن تجهیزات هیدروژنه کردن که شامل اجزای فولادی با استحکام بالا هستند، به کار میرود. تمایل به ترک خوردن در اثر هیدروژن با افزایش دما کاهش مییابد، و در حدود بالاتر از 150 درجه فارنهایت ( 70 درجه سانتیگراد ) تغییر قابل ملاحظهای اتفاق میافتد. به جز در واکنشهای خوردگی مشتمل بر اسید فلوریدریک یا سولفید هیدروژن، ترک خوردن تنشی هیدروژنی معمولا در فولادهایی که نقطه تسلیم آنها کمتر از psi 150 ، Mpa1000 میباشد، مسئلهای نیست. در مورد این اسیدها حد نقطه تسلیم به حدود psi 800، Mpa550 تقلیل مییابد. انتخاب مواد مناسب روش اصلی روش اصلی برای کنترل ترک خوردن تنشی سولفیدی است.