محلول

محلولها ، مخلوطهایی همگناند. محلولها را معمولا بر حسب حالت فیزیکی آنها طبقهبندی میکنند. محلولهای گازی ، محلولهای مایع و محلولهای جامد را میتوان تهیه کرد. قانون فشارهای جزئی دالتون رفتار محلولهای گازی را که هوا متداولترین آنهاست، بیان میکند.

بعضی از آلیاژها محلولهای جامدند. سکههای نقرهای محلولهایی از مس و نقرهاند و برنج محلولی جامد از روی در مس است.

هر آلیاژی محلولی جامد نیست، بعضی از آلیاژها مخلوطهایی ناهمگناند و بعضی دیگر در زمره ترکیبهای بینفلزی به شمار میآیند. محلولهای مایع متداولترین محلولها هستند و احتمالا بیشترین کاربرد را توسط شیمیدانها در بررسیهای شیمیایی دارند.

ماهیت محلولها

معمولا جزئی از یک محلول را که از لحاظ کمیت بیش از اجزای دیگر است، حلال و سایر اجزا را حل شده (یا حل شونده) میگوییم. اطلاق این اصطلاحات اختیاریاست و دقت چندانی ندارد. گاهی آسانتر آن است که جزئی از محلول را با آن که مقدارش کم است، حلال بنامیم و گاهی اصلا اطلاق نام حلال و حل شده به اجزای یک محلول (مثلا محلولهای گازی) چندان اهمیتی ندارد.

بعضی از مواد به هر نسبت در یکدیگر حل میشوند. امتزاج پذیری کامل از ویژگیهای اجزای تمام محلولهای گازی و بعضی از اجزای محلولهای مایع و جامد است. ولی غالبا ، مقدار ماده ای که در حلال معینی حل میشود، محدود است.

انحلال پذیری یک ماده در یک حلال مخصوص و در دمای معینی بیشترین مقداری از آن ماده است که در مقدار معینی از حلال حل میشود و یک سیستم پایدار بوجود میآورد.

غلظت

برای یک محلول معین ، مقدار ماده حلشده در واحد حجم محلول را غلظت ماده حلشده میگوییم.

محلولهای رقیق و غلیظ

محلولهایی که غلظت ماده حلشده آنها نسبتا کم است، محلولهای رقیق نامیده میشوند و آنهایی را که غلظت نسبتا زیاد دارند، محلولهای غلیظ میگوییم.

محلول اشباع یا سیر شده

اگر به مقداری از یک حلال مایع ، مقدار زیادی از ماده حلشده (بیشتر از آنچه معمولا حل میشود) بیفزاییم، بین ماده حلشده و ماده حلشونده باقیمانده تعادل برقرار میشود:

ماده حلشده <----------> ماده حلشونده باقیمانده

ماده حلشونده باقیمانده ممکن است جامد ، مایع یا گاز باشد. در تعادل چنین سیستمی ، سرعت انحلال ماده حلشونده برابر با سرعت خارج شدن ماده حلشده از محلول است. بنابراین در حالت تعادل ، غلظت ماده حلشده مقداری ثابت است. چنین محلولی را محلول اشباع یا سیرشده می گوییم و غلظت آن ، برابر با انحلال پذیری ماده حلشونده مورد نظر است.

محلول فوق اشباع یا ابر سیرشده

غلظت ماده حلشده در یک محلول سیرنشده کمتر از غلظت آن در یک محلول سیرشده است. اما گاهی میتوان از یک ماده حلشونده جامد ، محلولی ابر سیرشده تهیه کرد که در آن، غلظت ماده حلشده بیشتر از غلظت آن در محلول سیرشده است.

این محلول ابر سیرشده یا فوق اشباع ، حالتی نیم پایدار دارد و اگر مقدار بسیار کمی از ماده حلشونده خالص بدان افزوده شود، مقداری از ماده حلشده که بیش از مقدار لازم برای سیر شدن محلول در آن وجود دارد، رسوب میکند.

پیری پس از تغییر شکل یا کار سرد (پیر کرنشی):

هر دو نوع پیری سختی را افزایش داده و چقرمگی ، انعطاف پذیری و قابلیت تغییر شکل را کم می کنند. مثلا ورقهای فولاد که چندین مرحله نورد می شوند، در اثر نگهداری در انبار در فاصله بین مراحل نورد دچار پیری کرنشی شده و شکل پذیری آنها به شدت کاهش می یابد .

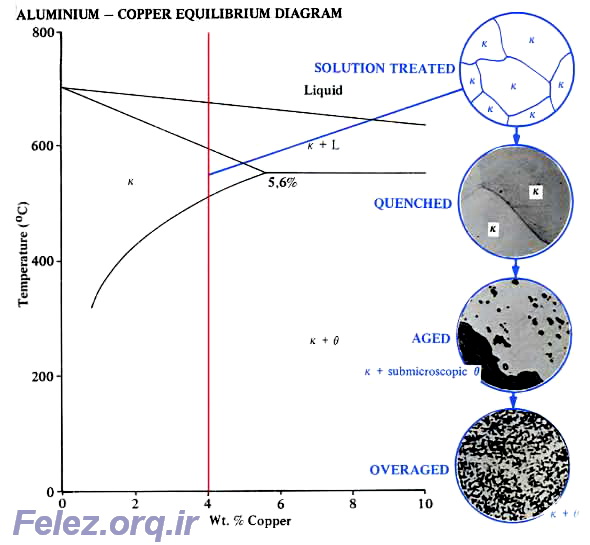

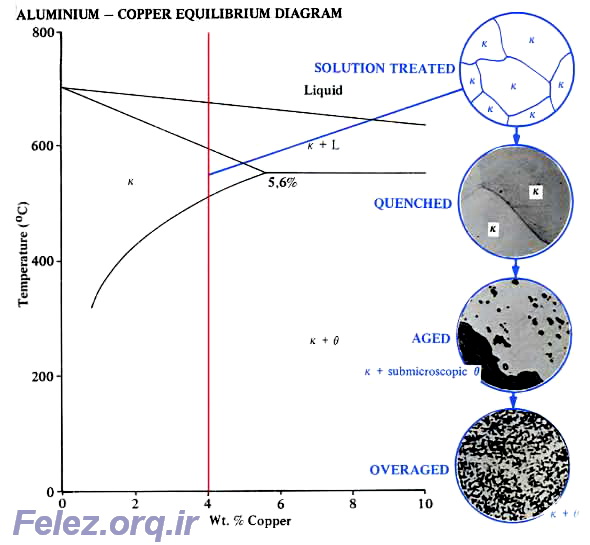

در پیری کرنشی، بعد از اعمال کار مکانیکی و گذشت زمان (چند روز در دمای اتاق یا چند ساعت در دمای پیری مثلا200 درجه سانتیگراد) به علت نفوذ عناصری چون کربن و نیتروژن در فلز ، نابجاییها قفل شده و در برابر تغییر شکل مقاومت می کنند و به این ترتیب سختی و استحکام را افزایش داده و از نرمی و چقرمگی کم می کنند، علاوه بر آن حساسیت به سرعت کرنش نیز بیشتر می شود. می دانیم که در اثر افزودن درصد کمی از دیگر عناصر ترکیبی به فلز خالص، آلیاژ آن فلز ایجاد می شود. آلیاژ هر فلز دارای ساختاری است که به آن فاز می گویند. فاز قسمت قابل تشخیص و همگن در ریزساختار ماده است که دارای یک ترکیب شیمیایی و شبکه بلوری خاص و دمای پایداری مخصوص بخود باشد. هر چه درصد عناصر آلیاژی بیشتر باشد، ساختار آلیاژ از ساختار فلز خالص دورتر می شود. در یک دما و فشار ثابت، عنصر آلیاژی تا حد معینی می تواند در آلیاژ حل شود. با حل شدن عنصر آلیاژی در یک حلال یا زمینه ، محلول جامد ایجاد می شود. با سریع سرد کردن محلول از دمای بالا تشکیل رسوبات تعادلی غیر ممکن شده و محلول جامد فوق اشباع ایجاد می شود. در آلیاژهای فلزات مختلف مثل آلیاژهای آهن-کربن، آلیاژهای آلومینیم و مس و ... ، در اثر تجزیه محلول جامد فوق اشباع این آلیاژها فازهایی رسوب می کنند: ابتدا اتمهای اضافی در مناطق معینی از شبکه بلوری محلول جامد فوق اشباع جمع می شوند; سپس یک شبکه بلوری جدید به نام فاز رسوبی شکل می گیرد. با گذشت زمان یا افزایش دما، اتصال شبکه بلوری جدید از شبکه زمینه قطع شده و ذرات فاز جدید تشکیل می شوند. در علم مواد این فرایند "رسوب سختی" نام دارد. رسوب سختی یکی از روشهای افزایش سختی و استحکام آلیاژهای آهنی و غیر آهنی است. دقت شود که فرایند رسوب سختی برای فلزات خالص قابل انجام نیست و آلیاژهایی مستعد آن هستند که در حالت جامد حد حلالیت داشته باشند. برای ایجاد رسوب سختی باید فاز ثانویه در دمای بالا قابل حل بوده و با کاهش دما حلالیت آن کم شود. در این شرایط استحکام و سختی آلیاژ زیاد می شود. عامل افزایش سختی و استحکام، تشکیل رسوبات منظم ریز با توزیع یکنواخت و تراکم مناسب در زمینه محلول جامد است. رسوبات منظم با توزیع بسیار ریز و ظریف، حرکت نابجاییها در هنگام تغییر شکل را مشکل می کنند و در نتیجه سختی و استحکام را افزایش می دهند. اگر بعد از تشکیل محلول جامد فوق اشباع فلز حرارت داده نشود و فقط در اثر گذشت زمان طولانی پیر شود، فرایند پیری، پیر سختی طبیعی نام دارد; اما اگر بعد از تشکیل محلول جامد فوق اشباع فلز حرارت داده شده و فلز در زمان کمتری پیر شود، پیر سختی مصنوعی اتفاق افتاده است. گاهی بعد از سریع سرد کردن و قبل از حرارت دادن دوباره فلز، کار سرد روی فلز انجام می شود. نکته دیگر آنکه با به هم پیوستن ذرات کوچک فاز جدید و بزرگ شدن ذرات، و تبدیل شدن رسوبات منظم به نامنظم، خواص مکانیکی کاهش می یابد، به این پدیده Aging Over یا پیری اضافی گویند.

اصول پیر سختی

تجزیه محلولهای جامد فوق اشباع

شرط اصلی برای اینکه آلیاژی قابلیت پیر سختی داشته باشد، کاهش درحلالیت جامد یک یا چند عنصر آلیاژِی با کاهش دما میباشدو معمولاً عملیات حرارتی شامل مراحل زیر است:

1- عملیات محلولی در دمایی نسبتاً بالا در ناحیه تک فاز.

2- سرد کردن سریع یا شوکه کردن که معمولاً تا دمای اتاق انجام گرفته و حاصل محلول جامد فوق اشباعی (ssss) از این عناصر در آلومینیوم است.

3- تجزیه کنترل شده محلول جامد فوق اشباع برای تشکیل رسوبهای ریز و پراکنده که معمولاً با پیرسازی به مدت لازم در یک دمای معین انجام می گیرد.

تجزیه کامل محلول جامد فوق اشباع فرآیندی پیچیده است که در مراحل متعددی انجام می شود. به عنوان نمونه، ممکن است علاوه بر فاز تعادلی ،مناطق GtP و یک رسوب میانی نیز تشکیل شود. مناطق GP دسته های اتمی منظم و غنی از عناصر محلول هستند که ضخامت آنها ممکن است یک یا دو صفحه اتمی باشد. ساختار این مناطق مشابه ساختار زمینه بوده وبا آن هم سیما هستند، با این حال معمولاً کرنش های الاستیک قابل توجهی ایجاد می کنند . تشکیل این مناطق مستلزم حرکت اتم ها در فواصل نسبتاً کوتاه بوده به طوری که به صورت ذرات بسیار ریز با دانسیته درزمینه پراکنده شده اند. بسته به سیستم آلیاژی،نرخ جوانه زنی و ساختار واقعی تا حد زیادی متاثر از حضور مکانهای خالی اضافی در شبکه است که پس از شوکه کردن باقی مانده اند.

اندازه رسوب های میانی معمولاً بزرگتر از مناطق GP بوده و با صفحات شبکه زمینه شبه هم سیما می باشد. این رسوبات دارای ترکیب و ساختار کریستالی معین بوده و تفاوت ترکیب و ساختار آن ها با رسوب تعادلی کم است. دربرخی آلیاژها، رسوب میانی در مناطق پایدار GP جوانه می زند و در پاره ای آلیاژها، جوانه زنی این فاز به طور غیر یکنواخت درعیوب شبکه ای مانند نابجایی ها صورت می گیرد . تشکیل رسوب تعادلی نهایی مستلزم از بین رفتن کامل هم سیمایی با فاز مادر است.

این رسوب فقط در دماهای پیرسازی نسبتاًبالا تشکیل شده و به علت درشتی پراکنده بودن سختی چندانی را موجب نمی شود.

حداکثر سخت شدن در آلیاژهای تجاری زمانی اتفاق می افتد که پراکندگی بحرانی مناطق GP یا رسوب میانی و یا هر دو وجود داشته باشد. در برخی ازموارد بر روی آلیاژها پس از شوکه کردن و بیش از پیرسازی کار سرد (مثلاً 5%) انجام می گیرد که در نتیجه آن،دانسیته نابجایی ها افزایش یافته و مکانهای بیشتری را برای جوانه زنی غیر یکنواخت رسوبات میانی فراهم می آورد.

محلولها ، مخلوطهایی همگناند. محلولها را معمولا بر حسب حالت فیزیکی آنها طبقهبندی میکنند. محلولهای گازی ، محلولهای مایع و محلولهای جامد را میتوان تهیه کرد. قانون فشارهای جزئی دالتون رفتار محلولهای گازی را که هوا متداولترین آنهاست، بیان میکند.

بعضی از آلیاژها محلولهای جامدند. سکههای نقرهای محلولهایی از مس و نقرهاند و برنج محلولی جامد از روی در مس است.

هر آلیاژی محلولی جامد نیست، بعضی از آلیاژها مخلوطهایی ناهمگناند و بعضی دیگر در زمره ترکیبهای بینفلزی به شمار میآیند. محلولهای مایع متداولترین محلولها هستند و احتمالا بیشترین کاربرد را توسط شیمیدانها در بررسیهای شیمیایی دارند.

ماهیت محلولها

معمولا جزئی از یک محلول را که از لحاظ کمیت بیش از اجزای دیگر است، حلال و سایر اجزا را حل شده (یا حل شونده) میگوییم. اطلاق این اصطلاحات اختیاریاست و دقت چندانی ندارد. گاهی آسانتر آن است که جزئی از محلول را با آن که مقدارش کم است، حلال بنامیم و گاهی اصلا اطلاق نام حلال و حل شده به اجزای یک محلول (مثلا محلولهای گازی) چندان اهمیتی ندارد.

بعضی از مواد به هر نسبت در یکدیگر حل میشوند. امتزاج پذیری کامل از ویژگیهای اجزای تمام محلولهای گازی و بعضی از اجزای محلولهای مایع و جامد است. ولی غالبا ، مقدار ماده ای که در حلال معینی حل میشود، محدود است.

انحلال پذیری یک ماده در یک حلال مخصوص و در دمای معینی بیشترین مقداری از آن ماده است که در مقدار معینی از حلال حل میشود و یک سیستم پایدار بوجود میآورد.

غلظت

برای یک محلول معین ، مقدار ماده حلشده در واحد حجم محلول را غلظت ماده حلشده میگوییم.

محلولهای رقیق و غلیظ

محلولهایی که غلظت ماده حلشده آنها نسبتا کم است، محلولهای رقیق نامیده میشوند و آنهایی را که غلظت نسبتا زیاد دارند، محلولهای غلیظ میگوییم.

محلول اشباع یا سیر شده

اگر به مقداری از یک حلال مایع ، مقدار زیادی از ماده حلشده (بیشتر از آنچه معمولا حل میشود) بیفزاییم، بین ماده حلشده و ماده حلشونده باقیمانده تعادل برقرار میشود:

ماده حلشده <----------> ماده حلشونده باقیمانده

ماده حلشونده باقیمانده ممکن است جامد ، مایع یا گاز باشد. در تعادل چنین سیستمی ، سرعت انحلال ماده حلشونده برابر با سرعت خارج شدن ماده حلشده از محلول است. بنابراین در حالت تعادل ، غلظت ماده حلشده مقداری ثابت است. چنین محلولی را محلول اشباع یا سیرشده می گوییم و غلظت آن ، برابر با انحلال پذیری ماده حلشونده مورد نظر است.

محلول فوق اشباع یا ابر سیرشده

غلظت ماده حلشده در یک محلول سیرنشده کمتر از غلظت آن در یک محلول سیرشده است. اما گاهی میتوان از یک ماده حلشونده جامد ، محلولی ابر سیرشده تهیه کرد که در آن، غلظت ماده حلشده بیشتر از غلظت آن در محلول سیرشده است.

این محلول ابر سیرشده یا فوق اشباع ، حالتی نیم پایدار دارد و اگر مقدار بسیار کمی از ماده حلشونده خالص بدان افزوده شود، مقداری از ماده حلشده که بیش از مقدار لازم برای سیر شدن محلول در آن وجود دارد، رسوب میکند.

پیری پس از تغییر شکل یا کار سرد (پیر کرنشی):

هر دو نوع پیری سختی را افزایش داده و چقرمگی ، انعطاف پذیری و قابلیت تغییر شکل را کم می کنند. مثلا ورقهای فولاد که چندین مرحله نورد می شوند، در اثر نگهداری در انبار در فاصله بین مراحل نورد دچار پیری کرنشی شده و شکل پذیری آنها به شدت کاهش می یابد .

در پیری کرنشی، بعد از اعمال کار مکانیکی و گذشت زمان (چند روز در دمای اتاق یا چند ساعت در دمای پیری مثلا200 درجه سانتیگراد) به علت نفوذ عناصری چون کربن و نیتروژن در فلز ، نابجاییها قفل شده و در برابر تغییر شکل مقاومت می کنند و به این ترتیب سختی و استحکام را افزایش داده و از نرمی و چقرمگی کم می کنند، علاوه بر آن حساسیت به سرعت کرنش نیز بیشتر می شود. می دانیم که در اثر افزودن درصد کمی از دیگر عناصر ترکیبی به فلز خالص، آلیاژ آن فلز ایجاد می شود. آلیاژ هر فلز دارای ساختاری است که به آن فاز می گویند. فاز قسمت قابل تشخیص و همگن در ریزساختار ماده است که دارای یک ترکیب شیمیایی و شبکه بلوری خاص و دمای پایداری مخصوص بخود باشد. هر چه درصد عناصر آلیاژی بیشتر باشد، ساختار آلیاژ از ساختار فلز خالص دورتر می شود. در یک دما و فشار ثابت، عنصر آلیاژی تا حد معینی می تواند در آلیاژ حل شود. با حل شدن عنصر آلیاژی در یک حلال یا زمینه ، محلول جامد ایجاد می شود. با سریع سرد کردن محلول از دمای بالا تشکیل رسوبات تعادلی غیر ممکن شده و محلول جامد فوق اشباع ایجاد می شود. در آلیاژهای فلزات مختلف مثل آلیاژهای آهن-کربن، آلیاژهای آلومینیم و مس و ... ، در اثر تجزیه محلول جامد فوق اشباع این آلیاژها فازهایی رسوب می کنند: ابتدا اتمهای اضافی در مناطق معینی از شبکه بلوری محلول جامد فوق اشباع جمع می شوند; سپس یک شبکه بلوری جدید به نام فاز رسوبی شکل می گیرد. با گذشت زمان یا افزایش دما، اتصال شبکه بلوری جدید از شبکه زمینه قطع شده و ذرات فاز جدید تشکیل می شوند. در علم مواد این فرایند "رسوب سختی" نام دارد. رسوب سختی یکی از روشهای افزایش سختی و استحکام آلیاژهای آهنی و غیر آهنی است. دقت شود که فرایند رسوب سختی برای فلزات خالص قابل انجام نیست و آلیاژهایی مستعد آن هستند که در حالت جامد حد حلالیت داشته باشند. برای ایجاد رسوب سختی باید فاز ثانویه در دمای بالا قابل حل بوده و با کاهش دما حلالیت آن کم شود. در این شرایط استحکام و سختی آلیاژ زیاد می شود. عامل افزایش سختی و استحکام، تشکیل رسوبات منظم ریز با توزیع یکنواخت و تراکم مناسب در زمینه محلول جامد است. رسوبات منظم با توزیع بسیار ریز و ظریف، حرکت نابجاییها در هنگام تغییر شکل را مشکل می کنند و در نتیجه سختی و استحکام را افزایش می دهند. اگر بعد از تشکیل محلول جامد فوق اشباع فلز حرارت داده نشود و فقط در اثر گذشت زمان طولانی پیر شود، فرایند پیری، پیر سختی طبیعی نام دارد; اما اگر بعد از تشکیل محلول جامد فوق اشباع فلز حرارت داده شده و فلز در زمان کمتری پیر شود، پیر سختی مصنوعی اتفاق افتاده است. گاهی بعد از سریع سرد کردن و قبل از حرارت دادن دوباره فلز، کار سرد روی فلز انجام می شود. نکته دیگر آنکه با به هم پیوستن ذرات کوچک فاز جدید و بزرگ شدن ذرات، و تبدیل شدن رسوبات منظم به نامنظم، خواص مکانیکی کاهش می یابد، به این پدیده Aging Over یا پیری اضافی گویند.

اصول پیر سختی

تجزیه محلولهای جامد فوق اشباع

شرط اصلی برای اینکه آلیاژی قابلیت پیر سختی داشته باشد، کاهش درحلالیت جامد یک یا چند عنصر آلیاژِی با کاهش دما میباشدو معمولاً عملیات حرارتی شامل مراحل زیر است:

1- عملیات محلولی در دمایی نسبتاً بالا در ناحیه تک فاز.

2- سرد کردن سریع یا شوکه کردن که معمولاً تا دمای اتاق انجام گرفته و حاصل محلول جامد فوق اشباعی (ssss) از این عناصر در آلومینیوم است.

3- تجزیه کنترل شده محلول جامد فوق اشباع برای تشکیل رسوبهای ریز و پراکنده که معمولاً با پیرسازی به مدت لازم در یک دمای معین انجام می گیرد.

تجزیه کامل محلول جامد فوق اشباع فرآیندی پیچیده است که در مراحل متعددی انجام می شود. به عنوان نمونه، ممکن است علاوه بر فاز تعادلی ،مناطق GtP و یک رسوب میانی نیز تشکیل شود. مناطق GP دسته های اتمی منظم و غنی از عناصر محلول هستند که ضخامت آنها ممکن است یک یا دو صفحه اتمی باشد. ساختار این مناطق مشابه ساختار زمینه بوده وبا آن هم سیما هستند، با این حال معمولاً کرنش های الاستیک قابل توجهی ایجاد می کنند . تشکیل این مناطق مستلزم حرکت اتم ها در فواصل نسبتاً کوتاه بوده به طوری که به صورت ذرات بسیار ریز با دانسیته درزمینه پراکنده شده اند. بسته به سیستم آلیاژی،نرخ جوانه زنی و ساختار واقعی تا حد زیادی متاثر از حضور مکانهای خالی اضافی در شبکه است که پس از شوکه کردن باقی مانده اند.

اندازه رسوب های میانی معمولاً بزرگتر از مناطق GP بوده و با صفحات شبکه زمینه شبه هم سیما می باشد. این رسوبات دارای ترکیب و ساختار کریستالی معین بوده و تفاوت ترکیب و ساختار آن ها با رسوب تعادلی کم است. دربرخی آلیاژها، رسوب میانی در مناطق پایدار GP جوانه می زند و در پاره ای آلیاژها، جوانه زنی این فاز به طور غیر یکنواخت درعیوب شبکه ای مانند نابجایی ها صورت می گیرد . تشکیل رسوب تعادلی نهایی مستلزم از بین رفتن کامل هم سیمایی با فاز مادر است.

این رسوب فقط در دماهای پیرسازی نسبتاًبالا تشکیل شده و به علت درشتی پراکنده بودن سختی چندانی را موجب نمی شود.

حداکثر سخت شدن در آلیاژهای تجاری زمانی اتفاق می افتد که پراکندگی بحرانی مناطق GP یا رسوب میانی و یا هر دو وجود داشته باشد. در برخی ازموارد بر روی آلیاژها پس از شوکه کردن و بیش از پیرسازی کار سرد (مثلاً 5%) انجام می گیرد که در نتیجه آن،دانسیته نابجایی ها افزایش یافته و مکانهای بیشتری را برای جوانه زنی غیر یکنواخت رسوبات میانی فراهم می آورد.