یاتاقان

قطعه ای است که در اشکال مختلف و تعداد متنوع در برخی از وسایل از جمله

خودرو، برای پشتیبانی از یک قطعه همچون شفت که حرکات چرخشی، لغزشی یا

نوسانی دارد، به کار گرفته می شود. برای درک ساده تر موضوع، یک بلبرینگ را

در نظر بگیرید که نوعی یاتاقان است و در وسایل مختلف، به طور مثال کولر آبی

یا چرخ های اسکیت، به کار گرفته می شود.

حال

در یاتاقان موتور خودرو که بحث ما نیز پیرامون این نوع یاتاقان است، به

دلیل وجود شکل خاص میل لنگ که همچون یک شفت ساده با قالبی یکنواخت نمی

باشد، به صورت دو تکه تولید می شود.

یاتاقان

ها باعث روان سازی حرکت میل لنگ و شاتون های (دسته پیستون) متصل به آن و

حرکت روان میل لنگ روی پوسته موتور می شوند. یاتاقان ها به طور معمول از

آلیاژ فلزات سرب، قلع، آنتیموان و مس ساخته می شوند و در ساخت برخی نمونه

ها از آلیاژ فلزات گالیم، آلومینیوم، سرب، قلع و جیوه با درصدهای معین

استفاده می کنند.

در

خودروهای سبک به دلیل فشار کاری کمتر، در ساخت یاتاقان از لایه های بابیت

(تولید شده از دو فلز اصلی قلع و سرب) و فولاد استفاده می گردد. در مراحل

بعد ساخت یاتاقان، پوسته ای از جنس فولاد یا برنز برای افزایش مقاومت

یاتاقان، به آن اضافه می شود، علاوه بر این بر روی این پوسته با ضخامت

میکروسکوپی، موادی نرم قرار می گیرد که در در صورت بروز ایراد در مجموعه،

آسیب رسانی به میل لنگ در اثر اصطکاک زیاد را به حداقل می رساند. این مواد

باید طوری ساخته شوند که ذرات گرد و غبار و کثیفی پیرامون خود را جذب کنند

تا خود یاتاقان و شفتی که روی آن است (در اینجا میل لنگ) از ساییدگی و

خراشیدگی مصون باشند.

یاتاقان

های موتور به طور معمول به گونه ای ساخته می شوند که در یک طرف آن خاری

قرار می گیرد که اجازه حرکت چرخشی به یاتاقان را نمی دهد. در بعضی موتورها

نیز یاتاقان توسط جای گذاری پین در در سوراخ مخصوص تعبیه شده در مجموعه، در

جای خود ثابت شده و دیگر اجازه هیچگونه حرکت چرخشی را پیدا نمی کند. در

مرحله دیگر تولید نیز شیاری بر روی یاتاقان تعبیه می کنند که روغن را در

تمام بخش های آن پخش می کند.

وقتی

روغن وارد مجرای روغن میل لنگ می شود، بر روی تمام یاتاقان ها نیز لایه ای

از روغن می نشیند که به آن فیلم روغن می گویند. وقتی موتور خودرو را روشن

می کنید، میل لنگ که در زمان خاموشی موتور به دلیل نیروی جاذبه، روی

یاتاقان قرار گرفته است، در اثر وجود این لایه روغن که در حد چند صدم

میلیمتر است، از روی یاتاقان بلند شده و در مرکز آن شروع به چرخش می کند.

وجود لایه روغن سبب شده میل لنگ در زمان چرخیدن با یاتاقان تماس مستقیم

نداشته باشد و در حالی بچرخد که فاصله مابین آن و یاتاقان با روغن پر شده

است.

اگر

لایه روغن تشکیل نشود، بر اثر اصطکاک زیاد، دما به شدت بالا رفته و لایه

های یاتاقان ذوب می شوند. اگر لایه روغن ضخامت بیش از حد داشته باشد نیز

عمل روغن کاری تمام مجوعه با اختلال همراه شده بدین گونه که به یاتاقان های

مجاور به میزان نیاز روغن نمی رسد و دیواره سیلندر نیز از روغن مورد

استفاده اش در حد استاندارد محروم میماند، در این حالت ساییدگی زیاد شده،

گرما افزایش میابد، رینگ ها به خوبی وظیفهاشان را انجام نمی دهند و نتیجتا

عیوبی چون روغن سوزی و روغن ریزی در پی فرسودگی قطعات را به دنبال دارد.

برخی از عیوب:

عدم

توجه به سوراخ های تامین کننده روغن در هنگام نصب یاتاقان: در اثر نرسیدن

روغن به سطوح درونی یاتاقان، سطح داخلی شدیدا دچار ساییدگی و خوردگی می

شود.

استفاده

از خار بلندتر در هنگام نصب یاتاقان: خار پشت یاتاقان قرار می گیرد. اگر

خار بلندتر از حد مجاز باشد، در روی یاتاقان، جایی که خار در زیر همان محل

است، ساییدگی موضعی پیش می آید.

تمیز

نکردن قطعات موتور در هنگام مونتاژ و آلودگی روغن موتور: اگر ذرات خارجی

در روغن باشند، سبب خراش افتادن سطح زیری یاتاقان و ایجاد خوردگی هایی در

همین بخش زیرین می شوند.

اضافه

کردن مواد اضافی به روغن که بعضا تناسبی با ساختار روغن مصرفی در موتور

خودرو شما ندارند، آلوده شدن روغن از سمت واشرها به مواد قلیایی و به موقع

تعویض نکردن روغن: به وجود آمدن هر کدام از موارد ذکر شده؛ خوردگی و سوراخ

شدن سطح رویی یاتاق را به همراه دارد.

کج

بودن شاتون، شعاع زیاد میل لنگ، موازی نبودن صحیح میل لنگ، مخروطی شدن محل

نشستن یاتاقان ثابت، مخروطی شدن محل تماس میل لنگ با یاتاقان ثابت: هر

کدام از این عیوب، باعث وارد شدن بار به لبه های یاتاقان و در نتیجه ایجاد

خراش های شدید در یک یا هر دو نیم یاتاقان می شوند.

محدب

بودن نشیمن یاتاقان ثابت و محدب بودن محل تماس میل لنگ و یاتاقان: دو مورد

ذکر شده عامل ایجاد عیوبی چون خراشیدگی و ساییدگی شدید در بخش میانی

یاتاقان، ترک خوردن احتمالی یاتاقان و ایجاد شکاف در لایه رویی می شوند.

جابجا شدن کپه های شاتون به دلیل اشتباه در نصب: ساییدگی لایه روی یاتاقان را به دنبال دارد.

صیقل دادن اشتباه میل لنگ: قسمت انتهایی یاتاقان به صورت نوار مانند، ساییدگی می شود.

تاریخچه بابیت

آیزاک

بابیت در سال 1839 میلادی جعبه ای را توسط آلیاژ نرمی با پایه قلع پوشش

دادو ثبت این اختراع به پیدایش و توسعه یاتاقانهای بابیتی انجامید.امروزه

عناصری مثل مس و آرسنیک نیز به بابیتها اضافه شده است که این آلیاژ ها

قابلیت تحمل بار بالا و حداکثر سختی 32 برینل را دارا میباشند.

ساختمان یاتاقان:

معمولا یاتاقان از دوقسمت اصلی تشکیل شده

1- پوسته

2- آلیاژ نرمی که به روشهای مختلف به پوسته داخلی چسبانده میشود

آلیاژنرم

داخلی ؛دارای انواع مختلفی میباشد که طراح و سازنده ، ترکیب شیمیایی و

پارامترهای ابعادی ان را بادر نظرگرفتن محل استفاده ، فشار و بار اعمالی

،تعداد دور، دمای کارکرد ، و نیز اولویت بندی خواص مکانیکی مورد انتظار

تعیین میکند

آلیاژ بابیت باید:

1- بابیت دارای سختی کافی باشد ولی نه انقدر که سبب سائیدگی اضافی سر محور شود.

2- بابیت دارای قابلیت تغییر شکل تحت تنشهای موضعی باشد،یعنی نرم باشد.

3- بابیت مواد ضد سایش (مثل روغن) را بر سطح خود نگه دارد.

بین سر محور و یاتاقان،ضریب اصطکاک کوچکی به وجود اورد.

خواص کلی عناصر آلیاژی بابیت:

قلع:

نقطه ذوب ْ-232C چگالی 7/3 نقطه تبخیر cْ2270که در حالت فلزی سختی و

مقاومت کم و هدایت الکتریکی و حرارتی زیاد دارد. و دارای سه شکل آلوتروپی

استـ (قلع سفید یا بتا)( قلع خاکستری یا آلفا با ساختار الماس) وقلع گاما

مشخصات

کلی: فلزی است نرم و سفید با خواص خوردگی و روغنکاری خوب. وقتی تحول چند

شکلی قلع رخ میدهد وقلع سفید به قلع خاکستری تبدیل میشودـ در نتیجه

تغییر تراکم کریستال همراه با افزایش حجم قابل ملاحظهای (تقریباً 25

درصد) و توسعه تنشهای بزرگی در قطعه میشود. که این تنشها در نهایت موجب

خرد شدن فلز به صورت پودر به شکل خاکستری میشود که این به طاعون قلع معروف

است.

افزودههای آلیاژی در قلع:

قلع

در درجه حرارت محیط در مقابل هوا و آب مقاوم است و اکسید فیلم Sno2 پرده

محافظتی مناسبی در سطح فلز ایجاد میکند و مانع از اکسید شدن قلع میگردد و

به همین دلیل است که قلع یکی از عناصری است که در پوشش سطح فلزات کاربرد

دارد و این خاصیت یکی از مهمترین کاربردهای قلع است.

دومین

کاربرد اصلی قلع به صورت یک عنصر آلیاژی برای تهیه برنزهای قلعدار

مختلفـ وبا سرب برای تولید لحیمـ وبا آنتیموانـ مس یا سرب برای تشکیل

بابیتها کاربرد دارد.

آلیاژهای قلع:

آلیاژهای مختلف قلع را در مصارف ساخت آلیاژهای لحیم و یا تاقان به کار میبردند.

و نقره، مس، آنتیموان و سرب عناصر اصلی آلیاژهای قلع هستند، که عنصر سرب مهمترین و اصلیترین عنصر آلیاژی است.

1ـ

آلیاژهای لحیم: پرکاربردترین استفاده قلع را دارندـ قلع یک ماده تشکیل

دهنده در لحیم میباشد. زیرا قلع قابلیت مرطوب بودن و چسبندگی به بسیاری از

فلزات اصلی و پایه را در حرارتهایی که به میزان قابل توجهی کمتر از دمای

ذوب آنها میباشد دارا است قلع همواره با سرب آلیاژ میشود تا لحیمهای

برای فلزاتی با نقطه ذوب پائینتر از هر یک از قلع و سرب را به انتهایی

داشته باشند.

مقادیر

کمی از سایر فلزات که معمولاً آنتیموان و نقره مورد توجه هستند به

لحیمهای قلع و سرب افزوده میشوند تا مقاومت آنها را افزایش دهند. این

لحیمها را میتوان برای مفصلهایی که در معرض اتصال در دمای بالا یا حتی

زیر صفر درجه استفاده نمود.

آلیاژهای بابیت:

نکته

اساسی در انتخاب یک آلیاژ بابیت باید در نظر داشت اینست که مواد باید

دارای ضریب اصطکاک پائینی داشته باشند آلیاژهای بابیت همچنین باید تعادلی

بین ملایمت و استحکام را برقرار کنند.

برای

مثال AL در آلیاژهای یاتاقان قلع، یک سازی واعتدال خوبی را بین استحکام و

خستگی وویژگیهای سطحی مناسب مانند نرمیـ مقاومت در برابر توقف ناگهانی را

ایجاد میکند.

قلع دارای ضریب اصطکاک کمی است بنابراین جزء اولین و اصلیترین نیازمندیهای مواد ترکیبی یک یاتاقان میباشد.

عناصر ناخالصی در بابیت :

1) آرسنیک: مقاومت در برابر تغییر شکل را در تمامی درجه حرارت افزایش میدهد.

2)روی: وجود آن در یاتاقان قلعی سودمند نیست.

3) مقادیر بسیار کم AL کمتر از 1% میکروساختار را تغییر و اصلاح مینمایند.

4)

بابیت های قلع: بابیت های قلع به علت خاصیت ضد سوزان و مقاومت به خوردگی

نشان به صورت آلیاژهای یاتاقان به کار میروند. سرب تا حدود 30 درصد افزوده

میشود تا هزینه آلیاژ کاهش یابد علاوه بر آن عناصر مانند مس و آنتیموان

10ـ 15 درصد اضافه میشود که این عناصر موجب سخت شدت یاتاقان میشوند.

خواص کلی بابیت های قلع:

1) بابیت های قلع دارای سختی کافی باشند.

2) بابیت های قلع نرم باشند.

3) بابیت های قلع مواد ضدسایش (مثل روغن) را بر سطح خود نگهدارند.

4)

بابیت های قلع نقطة ذوبشان نباید بالا باشد. (بابیتهایی بر پایه – قلع ،

دارای نقطه ذوبی در برد از 180 درجه سانتیگراد تا 240 درجه سانتیگراد بوده)

5) بابیت های قلع باید پیش ریخته شدن به داخل یاتاقان محکم به دیوارههایش بچسبند.

6) بابیت های قلع باید دارای هدایت حرارتی و مقاومت خوردگی خوبی باشند.

7) باید ارزان باشند.

انواع بابیت:

1-فلز سفید= آلیاژ ریختگی قلع است که 62% قلع و 8% آنتیموان دارد که برای جواهر آلات از این فلز اسفتاده میشود.

2-پیتر= یک آلیاژ قلع است که 90ـ95% درصد قلع و 1 تا 3درصد مس و بقیه آنتیموان است. به سهولت قابلیت لحیمکاری و چکش کاری را دارد.

سرب: خواص فیزیکی سرب:

وزن

اتمی: 9/207عدد اتمی 82نقطة ذوب Cْ317/5نقطة جوش ْ1744وزن 35/11 مخصوص

هدایت الکتریکی98/7(زاگرس را 100 در نظر میگیریم)سختی 1/5mohرنگ: آب

خاکستری، شبکه کریستالی Fcc، ثابت شبکه

خصوصیات کلی سرب:

وزن زیاد، دانسیته بالا، نرم بودن، چکشخوار، نقطه ذوب پائین و استحکام کم، خواص روغنکاری خوب، ضریب هدایت

الکتریکی پائین، ضریب انبساط حرارتی بالا، مقاومت عالی به خوردگی.

خواص مکانیکی سرب، استحکام کششی 2kg/mm2، درصد ازدیاد طول نسبی 45 درصد سختی 413Hz

بخش

اعظم سرب تولیدی در ساخت باتریهای الکترولیتی و تهیه تتراتیل سرب به کار

میرود سرب از نظر خواص مکانیکی کاربرد بهینه ندارد ولی میتوان با اضافه

کردن بعضی از عناصر مانند آنتیموان، آرسنیک، کلسیم و مس، … خواص مکانیکی را

بهبود بخشید.

وزن سنگین سرب در ساخت وزنهها، دانسیته بالای سرب نیز در جذب اشعههای B و گاما مؤثر است.

از

انعطافپذیری آن برای ایجاد غلاف روی کابلها استفاده میشود.از سرب به

عنوان عنصر آلیاژی برای افزایش ماشینکاری، برنجها و فولادها استفاده

میشود.

یکی

از خواص مهم سرب مقاوم بودن در مقابل خوردگی است. زیرا در مجاورت هوا روی

قطعات سربی پوسته نازک کربنات سرب ایجاد میشود که از اکسیژن هوا به داخل

فلز جلوگیری میکند.

سرب مذاب در دمای بیش از Cْ500 به سرعت اکسید میشود و pbo تبدیل میشود که اصطلاحاً به اکسید سرب یا لیتارژ معروف است.

سرب مقاومت زیادی در اسید سولفوریک دارد و به وسیله اسید نیتریک مورد حمله قرار میگیرد.

آلیاژهای سرب:

آنتیموان و قلع فلزاتی هستند که با سرب آلیاژی میشوند، و یکی مهمترین آلیاژهایی هستند که در صنعت کاربرد دارند.

آنتیموان

برای افزایش سختی و استحکام در صفحات باتری و آلیاژهای ریختگی به کار

میرود. افزودن آنتیموان درجه حرارت تبلور مجدد را نیز افزایش میدهد.

اکثر

در لحیم نرم مصرف میشود متداولترین ماده لحیم دارای 60درصد سرب و 40

درصد قلع یا 50ـ50 قلع و سرب اضافه میشود. معمولاً مقداری آنتیموان نیز

استفاده میشود.

نمودار سرب آنتیموان

این

نمودار یک سیستم اتکتیک ساده میباشد که ترکیب اوتکتیک در 11.3 آنتیموان

قرار داد، حلالیت جامد آنتیموان در سرب با کاهشدرجه حرارت اوتکتیک پائین

زیاد میشود. که این خاصیت پیر سختی آلیاژهای سرب آنتیموان و سرب آنتیموان

قلع سریع خنک شده را امکان پذیر میسازد.

نمودار سرب قلع: دارای ترکیب و تکتیک 61.9 درصد قلع در دمای ْC183 میباشد.

که ترکیب اوتکتیک به صورت بسته لحیم ظریف

در جاهای که نیازهای حرارتی بحرانی مستند به کار میرود.

آلیاژهای بابیت سرب: درصد عناصر آلیاژی بابیت سرب عبارتند از:

As Cu sb sn pb

0.15 1.5 15 20.0 62.5

0.6 0.5 15 10 75

0.2 0.5 15 5 80

آلیاژهای بابیت سرب به سه دسته تقسیم میشوند.

1ـ سرب آنتیموان.

2ـ سرب فلزات قلیایی خاکی، (کلسیم، منیزیم)،

3ـ سرب قلع و آرسنیک

دسته اول: دارای 10 تا 15 درصد آنتیموان دارد که آنتیموان باعث افزایش مقاومت کششی، کاهش از ازدیاد طول نسبی و انقباض حجمی میشود.

دسته دوم: که معمولاً 5/2، کلسیم (منیزیم) وجود دارد که ترکیبات سخت بین فلزی pbmg2,pb3.cu حاصل میشود.

دسته

سوم: آلیاژهای معروف 15% آنیموان، 1% قلع، 1% ارسنیک و 5% مس نفت خام

بابیتها است که در یاتاقان قطعات فولادی ماشین بکار میرود. آلیاژهای لحیم

(سربی)، که حاوی 5/89% سرب و 10% قلع و 5% آنتیموان میباشد. خواص عمده

این آلیاژ، استحکام، قابلیت چسبندگی و نقطه ذوب کم میباشد که آلیاژهای

مختلف سرب از 95% سرب تا 70% قلع از مهمترین آلیاژهای لحیم هستند. که قلع

خاصیت چسبندگی را افزایش میدهد.

برای داشتن تمام این ویژگی هااین آلیاژ (بابیتها) بایستی:

1- باید از نظر سختی دارای غیر یکنواختی ساختماتی باشند.یعنی،باید شامل یک زمینه خمیری باشند که ذرات سختی

در انهاجا گرفته است.

به

هنگام چرخش یاتاقان ذرات سخت و مقاوم سائیدگی،سر محور را نگه میدارند در

حالی که زمینه نرم ترکه بیشتر تحت تآثیر سائیدگی قرار میگیرد شیارهای

باریکی تشکیل می دهند که مواد ضد سایش (مثل روغن)،از این شیارها گذشته و

محصولات سائیدگی را منتقل میکنند.

ریخته گری بابیت :

بابیت به روشهای مختلف از جمله :

1- ریخته گری گریز از مرکز(سانتریفیوژ)

2- ثقلی

3- متال اسپری

در

ریخته گری سانتریفیوژ بدلیل فشارحاصل از نیروی گریز از مرکز و انجماد جهت

دار ،ساختار بابیت از نظر متالورژیکی نسبت به ریخته گری ثقلی یکنواخت تر

بوده و خواص مکانیکی بالاتری به همراه خواهد داشت .

بابیتی بر پایه قلع Babbit base Sn

از بالاترین کیفیت برخوردار است. B83گروه

زمینه نرم ،محلول جامد الفا از انتیموان در قلع است

در حالی که کریستالهای سخت، فازبتاهستند که محلول جامدی بر اساس ترکیب شیمیایی SnSb میباشند

مس در آلیاژ:

مقداری

مس به بایت اضافه میکنند که ترکیب Cu3Snرا تشکیل میدهد. ترکیب Cu3Sn ابتدا

به شکل دندریتهای انشعابی هستند که به داخل تمام الیاژمذاب دویده و

کریستالهای ترکیب Sn-Sb برآن ته نشین میشود. علاوه بر این،کریستالهای Cu3Sn

تشکیل ذرات سختی در داخل بابیت میدهد که برای کار دستگاه یاتاقان سودمند

است.

ساختمان میکروسکوپی بابیتی بر پایه- قلع B83 در شکل نشان داده میشود.

در اینجا زمینه تیره تر،زمینه خمیری است که شامل محلول جامد الفا بوده،کریستالهای ستاره ای شکل،ترکیب

Cu3Sn هستند که از کریستالهای SnSbهم سخت ترند

کریستالهایSnSb

وCu3Sn قسمتهای ظاهری سطح پوشش یاتاقان را که گردش سر محور را تحمل

میکنند،تشکیل میدهند.زمینه نرم خمیری محلول جامد الفا در بابیت ، پس از

چرخش خودش را با سر محور وفق میدهد.

کاربرد بابیت گروه B83:

محتوی مقدار زیادی قلع گران قیمت میباشد.

بنابراین فقط برای پوشش دادن یاتاقانهای ماشین الات پرقدرتی مانند توربینهای بخار توربوپمپها ، توربوشارژها، و بطور کلی

مصارف خاص مورد استفاده قرار میگیرد

در سالهای اخیر، قلع در بابیتها اغلب جای خود را به سرب که ارزان تر میباشد، داده است.

Babbit base Pb:

بابیتهایی بر پایه- سرب که دارای؛

1.ضریب اصطکاک بالاتری

2.در عین حال شکننده تر هستند

زیرا در انها، به جای کریستالهای خمیری الفا، ترکیب یوتکتیک که شکننده تر است، قسمت نرم را تشکیل میدهد.

بابیتی بر پایه سرب:

برپایه سرب - قلع - انتیموان میباشد. B16 بابیت گروه

ساختمان این بابیت در شکل نشان داده میشود. (فازبتا کریستالهای سفید و سخت)

وSb در Sn شامل کریستالهای محلول ترکیبات شیمیایی.

Sb در Cu که قسمت سخت را تشکیل میدهند،است

زمینه نرم، ترکیب یوتکتیک (تیره)می باشد Pb-Sb

کاربرد بابیت B16:

در یاتاقانهای موتورهای مازوتی،

ابزارهای

ماشین فلزبری، بادبزنها(پروانه ها)،موتورهای الکتریکی وبرای پوشش دادن

یاتاقانهای شاه لوله و پینهای بزرگ موتورهای درون سوز، اتصال میل لنگ

موتورهای اتومبیل و تراکتور، یاتاقانهای شعاعی توربینهای بخار، موتور های

بخار با راندمان p .h 1200 وتوربینهای هیدرولیکی، کمپرسورهایی با راندمان

.p.h 500 وغیره مورد استفاده قرار میگیرد

انواع یاتاقان و بیرینگ و مزایا و معایب انواع یاتاقان , بیرینگ و رولبیرینگ

نیروی

اصطکاک علی رغم فوایدی که در برخی موارد برای انسان داشته است در پارهای

موارد هم به عنوان مانع در سر راه انسان بوده و باعث اتلاف مقدار بسیار

زیادی از انرژی می شود. در تعریف کلی ,به هر تکیهگاهی که اصطکاک را کاهش

دهد یاتاقان یا بیرینگ (Bearing) گویند . آیا تا به حال به چگونگی کارکرد

وسایلی مانند چرخهای اسکیت یا موتور های الکتریکی که به نرمی و با سرعت می

چرخند توجه نموده اید؟ علت را می توان درکلمه ی کوچک و ساده یاتاقان

(بیرینگ) یافت. بیرینگ ها ممکن است در ابزارهایی که ما همه روزه از آنها

استفاده می کنیم وجود داشته باشند .بدون یاتاقان، می بایست پیوسته اجزایی

را که تحت اصطکاک خراب می شوند ,عوض کرد. یاتاقانها تکیه گاه اصلی اجزاء

چرخنده پمپ ها بوده و معیوب شدن آنها ممکن است موقعیت اجزاء چرخشی پمپ را

تغییر دهد که در این صورت باعث برخورد قطعات ثابت و متحرک پمپ می گردد.

معیوب شدن کلی یاتاقانها ممکن است موجب خم شدن محور پمپ شود و در نهایت

باعث شکستگی محور شده و در سایر موارد باعث داغ شدن موضعی قطعات پمپ شود.

یاتاقانها اجزاء همه منظورهای هستند که تجهیزات اندکی میتوانند بدون

آنها به کار خود ادامه دهند. پوشش الماسی، اصطکاک را در ساچمه و ریل

لغزندهی یاتاقان ها کاهش میدهد. لایهی کربن میتواند به محفظهی

پلاستیکی با استفاده از فرآیند خاصی اعمال شود و حالت ارتجاعی و طول عمر

اجزاء یاتاقان را افزایش دهد. یاتاقانهای ساچمهای در دوچرخهها، یاتاقان

با ریلهای لغزنده (متحرک) در میل لنگ کشتیها یا یاتاقانهای با کارایی

بالا در تجهیزات ورزشی موتوری نمونههایی از کاربرد یاتاقانها هستند. در

بسیاری از موارد آنها باید در برابر دورهای بالای موتور و در نتیجه گرمای

زیاد مقاومت کنند. چرخ دنده ها، چرخ و شفت بوسیله یاتاقانها در محل استقرار

خود نصب شده و در مقابل اصطکاک و فرسایش محافظت می شوند. یاتاقان وسیله ای

است که اجازه حرکت نسبی مقید بین دو یا بیشتر از دو قطعه را می دهد که به

می تواند به صورت چرخش یا حرکت خطی باشد .

تاریخچه پیدایش یاتاقان ها (بیرینگ ها)

مصریها

در عهد باستان سنگهای عظیم را با حرکت بر روی الوار چوبی جابجا می کردنند و

برای سهولت در حرکت آنها را به آب یا روغن آغشته می نمودنند. سپس استفاده

از محور، چرخ و یاتاقان چوبی در درشکه های قدیمی و استفاده از چربی حیوانات

برای روانکاری آن متداول شد. کشف آلیاژ بابیت درسال 1839 توسط ایساک

بابیت آمریکایی و استفاده از آن در ساخت یاتاقانهای فلزی موتورهای بخار و

سپس ساخت یاتاقانهایی (برینگ) از جنس برنز از تحولات دیگر در سیر پیشرفت

یاتاقانها بودند. ساخت یاتاقانهای لغزشی در صنایع حمل ونقل ریلی در سال (

1949) و بیرینگهای غلتکی در اوائل دهه (60) و در نهایت یاتاقانهای مگنتی

در دهه 80 را از دیگر تحولات در پیدایش یاتاقانها بوده اند.

یاتاقان ها (بیرینگها) دارای دو نقش اساسی در ماشین آلات دوار هستند:

1 - نگهدارنده محور بطوریکه از تزلزل و لقی آن در داخل بدنه جلوگیری نماید.

2- جلوگیری از حرکت جانبی محور و برخورد قسمتهای متحرک و ثابت

یاتاقانها (بیرینگ ها) را از نظر باری که به آنها وارد می شود به سه گروه تقسیم می کنند:

1- شعاعی (Radial)

2- محوری (Axial)

3- شعاعی- محوری (Radial-Axial)

یاتاقانها از نظر ساختمان داخلی نیز به سه گروه تقسیم می شوند:

1- یاتاقان لغزشی (Sliding Contact Bearing)

2- یاتاقان غلتشی (Rolling Bearings)

3- یاتاقان مگنتی (Magnetic)

در ادامه تعدادی از انواع مختلف یاتاقان (بیرینگ) را مورد بررسی قرار می دهیم :

یاتاقانهای شعاعی (Radial Bearings)

یاتاقانهای

(بیرینگ های) شعاعی اجزایی از ماشین آلات هستند که مجموعه محور را در زمان

تغییر دور و بار در مرکز قرار داده و بارهای شعاعی را تحمّل می کنند. این

نوع یاتاقانها نباید در برابر چرخش مقاومتی نشان دهند، در غیر این صورت

کاهش راندمان سیستم را باعث خواهند شد. انواع مختلفی از این نوع یاتاقان

(برینگ) در ماشین آلات مورد استفاده قرار می گیرند که عبارتند از :

1- یاتاقان (برینگهای) شعاعی غلتکی مانند بیرینگ شیار عمیق و خود تنظیم کن بصورت بال و رول در ماشین آلات سبک.

2- یاتاقان ها (برینگهای) شعاعی لغزشی در ماشین آلات با فشار بالا، مانند ژورنال بیرینگهای بابیتی.

یاتاقان (برینگ) های محوری

اگر

به شفت بار محوری وارد شود ,یاتاقان شعاعی نمی تواند مانع از حرکت شفت

گردد و لذا باید از بیرینگ (یاتاقان) محوری استفاده کرد. یاتاقان محوری,

یاتاقانی است که هنگام کار , بار محوری را تحمّل می نماید. این نوع یاتاقان

را برینگ کف گرد نیز می گویند.

زمانی

که نیروی محوری کمی وجود داشته باشد از یاتاقان مخروطی رول می توان

استفاده نمود و در ماشین آلات سنگین یاتاقان تراست کفشکی بهترین انتخاب

خواهد بود.

یاتاقان (بیرینگ) های شعاعی محوری

این

یاتاقان علاوه بر بار شعاعی, بار محوری را نیز تحمل می نماید مانند

یاتاقانهای تماس زاویه ای یک ردیفه، دو ردیفه و یا رولر بیرینگهای مخروطی.

در

بعضی از موارد از یاتاقانهای تماس زاویه ای یک ردیفه بصورت دوتایی بحالت

روبه رو، پشت به پشت و یا پشت سر هم استفاده می شود. انتخاب روش و حالت نصب

بستگی به مقدار و جهت نیروی محوری هر دستگاه دارد و در مواردی نیز از

تعداد بیرینگ بیشتری استفاده می گردد مانند حالت نصب سه تایی و چهارتایی در

بارهای شعاعی محوری زیاد.

یاتاقان های (بیرینگ های) لغزشی

چرخش

شفت در این یاتاقانها با لغزش همراه است به این معنی که شفت در داخل

یاتاقان مستقیماً می چرخد (مانند بیرینگهای بوشی) . در این نوع یاتاقان

(بیرینگ) به منظور حفاظت از شفت و یاتاقان، کاهش اصطکاک و به حداقل رساندن

سایش، معمولا از کفه یاتاقان و یا بوشهای برنجی (در یاتاقانهای یک پارچه)

استفاده می شود. یکی از مواد پر مصرف در کفی یاتاقانهای لغزشی آلیاژ بابیت

است که از ویژگی خوبی در کاهش خوردگی برخوردار است. فلزاتی که معمولا در

ساخت یاتاقانهای لغزشی مورد استفاده قرار میگیرند:

1- آلیاژ بابیت

2- سرب سخت شده الکلی

3- سرب مسی

4- برنز آلومینیومی

5-فلزات با روکش نقره

6- پلاستیک

7- چوب

8- لاستیک

9- کربن گرافیت

خواص فیزیکی فلز یاتاقانهای لغزشی

1- ضد خستگی.

2- ضد نفوذ پذیری.

3- ضد گریپاژ.

4- خاصیت شکل پذیری.

5- خاصیت انتقال سریع حرارت و گرما.

6- ضد خورندگی.

7- توان تحمّل بار.

یاتاقان (بیرینگ) غلتشی Rolling bearing

یاتاقانهای

غلتشی آن گروه از یاتاقانها (بیرینگ) را گویند که حرکت چرخشی محور در آنها

همراه با غلتش اجزاء یاتاقان (بیرینگ) است. در این نوع بیرینگ، شفت هیچ

گونه حرکت لغزشی نسبت به یاتاقان ندارد. بر خلاف یاتاقانهای لغزشی در نوع

غلتشی, کلیه اجزاء یاتاقان (بیرینگ) یک واحد را تشکیل می دهند. بیرینگ های

غلتشی علاوه بر انواع محوری, شعاعی و شعاعی-محوری با توجه به اجسام غلتانی

که در ساختمان آنها بکار رفته است به دو دسته کلی تقسیم می شوند:

1- بلبرینگ ها با عضو غلتان کروی (یاتاقان ساچمه ای).

2- رولر بیرینگها با عضو غلتان استوانه ای یا شبیه به آن.

مزایای یاتاقانهای (بیرینگ) غلتشی

1- به لحاظ حرکت غلتشی در این یاتاقانها (بیرینگ ها) ,اصطکاک کمتر و در نتیجه حرارت تولید شده کمتر می باشد.

2- در شروع حرکت ,گشتاور اعمالی ناچیز است.

3- نیاز به روغنکاری در آنها کمتر و مخارج نگه داری نیز پایین تر است.

4- مراقبت و نگهداری این یاتاقانها آسان تر می باشد.

5- اگر در شرایط مناسب از آنها استفاده شود عمر طولانی تری دارند زیرا امکان افزایش لقی در آنها کم است.

6- به خاطر استاندارد بودن, تعویض آنها به راحتی میسر است.

7- نیاز به آب بندی اولیه ندارند و در مراحل اولیه کار می توان از حداکثر ظرفیت یاتاقان (بیرینگ) استفاده کرد.

معایب یاتاقان های (بیرینگ) غلتشی

1- داشتن حساسیت در مقابل ضربه.

2- تلرانس کم در محل نصب و محور و در نتیجه هزینه ساخت بالای آنها.

3- حرکت همراه با صدا.

4- محدود بودن بار و تعداد دور در آنها.

مزایای یاتاقان (بیرینگ) های لغزشی نسبت به غلتشی :

1.

زمانی که محور تحت بارهای مداوم و ثابت قرار می گیرد, قسمتهای تحت بار

یاتاقان ,تحت تنش ثابت قرار می گیرند که موجب کاهش خطر معیوب شدن در اثر

خستگی می شود.

2.

چناچه یاتاقانهای لغزشی از مواد مناسب ساخته شده باشند ,قادر خواهند بود

در داخل مایع مورد پمپاژ کار نموده و روانکاری و خنک کاری شوند .

3.

توسط روانکاری و روغنکاری مناسب در سرعت های بالا یاتاقانهای لغزشی نسبت

به یاتاقانهای (بیرینگ های) غلتشی می توانند بارهای بیشتری را تحمل کنند .

معایب یاتاقان های لغزشی نسبت به غلتشی :

1.ضریب اصطکاک آنها 10 تا 15 برابر یاتاقانهای غلتشی است و این امر موجب اتلاف هزینه زیادی می شود.

2.

غالبا ضریب اصطکاک بیشتر ,دمای روانکاری را تا حدی افزایش می دهد که در

ماشین های دقیق و گرانقیمت ,خنک کاری را اجتناب ناپذیر می سازد.

یاتاقان ها با توجه به شرایط کاریشان از جنس های مختلفی بشرح زیر ساخته می شوند:

یاتاقان های جامد: این گروه از یاتاقان ها بطور کامل از آلیاژهای خاص یاتاقان ساخته می شوند.

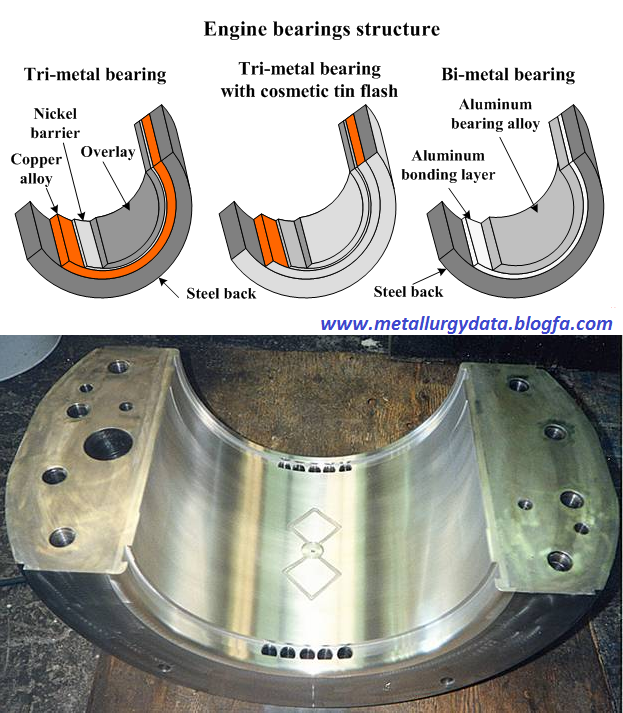

یاتاقان

های دو فلزی: از این دسته برای بارهای کم تا متوسط نظیر موتورهای بنزینی و

برخی از موتورهای دیزلی استفاده می شود. این گروه از یک پایه فلزی، یک

لایه میانی و لایه سطحی از جنس فلز یاتاقان ساخته می شوند. آلیاژهای

آلومینیوم جزء اصلی ترین موادی هستند که برای ساخت فلز یاتاقان بکار برده

می شوند.

یاتاقان

های سه فلزی: این گروه عمدتا برای موتورهای در معرض بارهای شدیدتر استفاده

می شوند. این یاتاقان ها از یک پایه فولادی، یک لایه از جنس فلز یاتاقان،

یک لایه سدی و در نهایت لایه لغزنده تشکیل می شوند. یاتاقان های اسپاترینگ

نوع خاصی از یاتاقان های سه فلزی با سختی و مقاومت سایشی بیشتر هستند. از

اینرو از این یاتاقان ها برای موتورهای سوپر شارژر و موتورهای دیزلی خودرو

های سواری استفاده می شود. یاتاقان های سه قلزی قدیمی از سرب و مس تشکیل می

شدند. لایه مس سرب در این یاتاقان ها تامین کننده تحمل بار بیشتر موتور

بوده است. یاتاقان های سه فلزی مدرن پنج لایه دارند: لایه سدی از جنس نیکل

آبکاری شده سبب محدود شدن یا عدم نفوذ اجزاء فلزی از لایه ضد اصطکاک بابیت

به درون لایه مس/سرب می شود. لایه نازک قلع نیز که در شکل نشان داده شده

تامین کننده یک لایه روانکار جامد است.

یاتاقان

های با پوشش پلیمری(دو یا سه فلزی) نیز شامل لایه محافظ مضاعفی می باشند.

پوشش های پلیمری شامل رزین های پلی آمید-ایمید به همراه موادی نظیر گرافیت،

دی سولفید مولیبدن و(یا) تفلون در زمان عدم وجود لایه روغن سبب روغنکاری

سطح یاتاقان می شود. این پوشش از استارت خوردن خشک موتور خوابیده به مدت

طولانی جلوگیری کرده و خطر گیر کردن یاتاقان در زمان کاهش فشار روغن موتور

در حین حرکت را کاهش می دهد. ضخامت پوشش اعمال شده نیز مطابقت و چفت شدن

بهتر یاتاقان را سبب می شود. این رزین ها خواص مکانیکی و شیمیایی مطلوبی

داشته و به روش اسپری اعمال می شوند. این ترکیبات پلیمری با تحمل دمای حدود

220 درجه سانتیگراد یکی از پلیمرهای مقاوم به حرارت می باشند. برخی از

مزایای اصلی پوشش های پلیمری عبارتند از:

بهبود مقاومت به سایش، خواص لغزشی بهتر و افزایش استحکام خستگی یاتاقان های دو فلزی معمول

بایندر پلیمری با ذرات ضد سایش و روانکار جامد، محل های متناوب روانکاری را سبب می شوند.

با میل لنگ های از جنس چدن داکتیل و فولاد فورج شده بخوبی کار می کنند، از اینرو هزینه های موتور را کاهش می دهند

تا حدود 90% کاهش سایش نسبت به یاتاقان های آلومینیومی

تا 50% کاهش ضریب اصطکاک نسبت به یاتاقان های آلومینیومی

تا 25% افزایش ظرفیت بارگذاری نسبت به یاتاقان های آلومینیومی