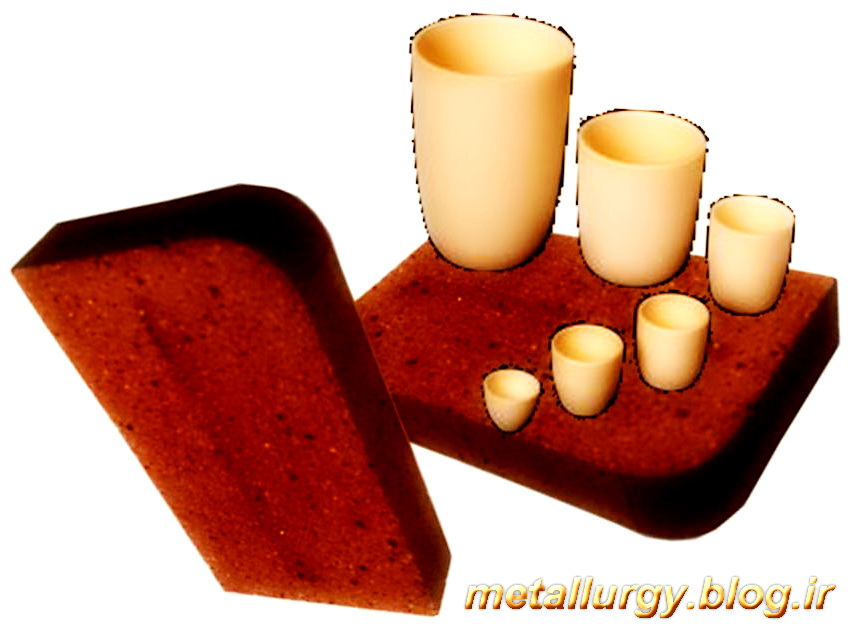

آجر

شاموتی یکی از انواع آجر نسوز است که از اکسید سیلیسیوم (SiO2) و اکسید

آلومینیوم (Al2O3) ساخته میشود. این آجر دارای کاربردهای گستردهای است و

انواع مختلفی از آن وجود دارد.

آجر

شاموتی یکی از انواع آجر نسوز است که از اکسید سیلیسیوم (SiO2) و اکسید

آلومینیوم (Al2O3) ساخته میشود. این آجر دارای کاربردهای گستردهای است و

انواع مختلفی از آن وجود دارد.ترکیب مواد اولیه

آجرهای شاموتی عمدتا شامل SiO2 و Al2O3 میشوند. میزان SiO2 در ترکیب آجرهای شاموتی ۵۰ تا ۸۵ درصد و میزان Al2O3 بین ۱۰ تا ۴۵ درصد است. این آجرها دارای حداکثر ۳ درصد Fe2O3، سه درصد TiO2 و مقادیر کمی اکسید منیزیم، اکسید کلسیم، اکسید سدیم و اکسید پتاسیم است. برای دستیابی به چنین ترکیبی، عمدتا رس یا شاموت پخته شده از رسها بهعنوان مواد اولیه مورد استفاده قرار میگیرد.

فرآیند تولید

ماده اولیه اصلی آجرهای شاموتی، رس است. بخشی از رس میبایست تحت عملیات پیشپخت قرار بگیرد. این کار در دمای ۱۲۰۰ تا ۱۵۰۰ درجه سانتیگراد در کورههای قائم، کورههای دوار و یا کورههای تونلی صورت میگیرد. محصول این فرآیند شاموت است که میبایست خرد و دانهبندی شود. شاموت دانهبندی شده، سپس با مقدار مناسبی رس و آب مخلوط میشود. مراحل بعدی عبارتند از شکلدهی، خشک کردن و پختن. پخت آجرهای شاموتی معمولاً در دمای ۱۲۵۰ تا ۱۵۰۰ درجه سانتیگراد در کوره تونلی صورت میگیرد.

فازهای موجود در محصول

فازهای اصلی موجود در آجرهای شاموتی عبارتند از: مولایت و فاز شیشه. فاز شیشه بین ۴۰ تا ۵۵ درصد آجر را تشکیل میدهد. همچنین بسته به شرایط میتوان آثاری از تریدیمیت و کریستوبالیت نیز در آجر شاموتی یافت.

کاربردها

مهمترین کاربردهای آجر شاموتی در پوشش دیوار داخلی کورهها، دستگاه دمش کوره بلند، ریختهگری فولاد، کورههای پخت کک، کوره سیمان، کوره ذوب فلزات غیرآهنی، و صنعت شیشه میباشد.روش ساخت آجر های شاموتی :

|

روش ساخت |

رس % |

رطوبت % |

انقباض خطی % |

دقت ابعادی |

شکل دادن |

|

شکل دادن به نورت استفاده شده |

50-35 |

16-12 |

8-6 |

متوسط |

پرس مجدد ،پرس اکستروژن با شکل دادن دستی |

|

شکل دادن نیمه خشک |

30-20 |

6-2 |

3-0 |

خوب |

پرس با فشار زیاد |

|

شکل دادن خشک |

15-5 |

5-3 |

1-0 |

عالی |

پرس بافشار زیاد،لرزش ، کوبیدن |

|

ریخته گری دو غابی |

50-20 |

20-10 |

3-0 |

متوسط تا خوب |

قالب گچی

|

رس های چین و آمریکا نیز اغلب مورد استفاده قرار می گیرند . رس ها ،کا نی های رسوبی هستند که از ذرات ریز (کمتر m 2 )کریستالی سیلیکات های آلمینیوم آبدار با ساختار لایه ای تشکیل شده اند . اصلیترین مینرال های رسی عبارتند از : کائولینیت ،فایر کلی ،هالو یزیت با فرمول کلی 2H2O و 2 SiO 2 و Al2O3 یا هالویزیت با 4 H2O.

گروه کا ئو لن شبکه کریستالی دو لایه ای دارد . مینرال های گروه مونت موری لو نیت و ایلیت شبکه کریستالی سه لایه ای دارد که هر دو فر مول 4H2O و 4 SiO2 و Al2O3 دارند . گر چه آنها به وسیله وجود یون های مختلفی در درون شبکه کریستالی از هم تفکیک می گردند . مینرال های دیگر نظیر پیریت ، کلیست، یا سیدریت می توانند علاوه بر کوارتز در رس ها وجود داشته باشند و در بعضی حا لات اجزا کربنی نیز در آنها وجود پلاستی سیته رس ها حین اختلاط با آب و قابلیت شکل دادن به آنها مهم ترین خاصیت رس ها در تکنو لو ژی ساخت آجر های شاموتی است . پلاستی سیته بر اساس ایجاد لایه نازکی از مایع بر روی ذرات رس حاصل می شود . این مایع اتصال بین ذرات رس را سست می کند و به این تر تیب رس قادر است تحت فشار شکل گیرد . مینرال های کائو لن آب کریستالی خود را در دمای C600-500 از دست می دهد و یک فاز واسط تحت عنوان متا کا ئو لن با نظم کم دانه تشکیل می شود . در دمای C925شبکه کا ئو لن کا ملا" فرو می ریزد . در دمای C 950واکنش 3 AL2 O و2 SiO برای تشکیل مولایت شروع می شود . در بالای C 1100فقط مویلایت ، کریستو بالیت و فاز مذاب وجود دارد . رس ها در طول خشک شدن و پخت انقباض بسیار شدیدی پیدا می کنند که برای پخت آجر های شاموتی با دقت ابعادی مناسب و پایدار از نظر حجم . پیش از پخت بخشی از رس ضرورت پیدا می کند به عبارت دیگر باید شاموت تشکیل شود . شاموت ها در کوره های قائم (Shaft kiln ) . کوره های گرد (Round kiln ) . کوره های تونلی و کوره های دوار در دمای C 1200تا 1500پخته می شوند . ساخت آجرهای شاموتی با خرد کردن و دانه بندی شاموت شروع می شود . سپس با یک رس مخلوط می شود و به آن آب افزوده می شود و قابلیت شکل گیری پیدا می کند . میزان رس و آب افزوده شده متفاوت است و به شکل دهی بستگی دارد که در زیر تشریح شده است :

بسته به میزان رس و آب . پروسه های خشک کردن ویژه ای مورد نیاز هستند . فرآیند پخت معمولا" در کوره های تونلی در محدوده دمایی بین C 1250و1500 انجام می شود . شکل های ویژه معمولا" در کوره های جداگانه پخت می شوند .آجرهای پخته شده بسته به روش شکل دهی نوسانات مشخصی در ابعادشان دارند و باد کردگی و تاب برداشتگی پیدا می کنند . این عیوب با کم شدن مقدار رس کمتر خواهد شد .از آن جایی که بعد از پخت در آجر های شا موتی فاز مولایت ، کریستو بالیت ، و فاز شیشه ای به وجود می آید ، این فازها تعیین کننده خواص آجرهای شاموتی می باشند . ترکیب مینرالی بعد از پخت هنوز حالت تعادلی فازی را به دست نیاورده است . حالت تعادلی فقط در طول کار کرد آجر شاموتی در مقابل حرارت ایجاد می گردد .

میزان مولایت با افزایش دما و زمان مقدار کمی تغییر می کند . میزان کریستو بالیت و کوارتز بسته به میزان مواد گداز آور کاهش پیدا می کند و در بالای C 1400 تا 1500نمی توان اثری از آنها یافت . در نتیجه در آجرهای شاموتی در دما های بالا فقط فاز مولایت و یک فاز شیشه ای ویسکوز وجود دارد که علاوه بر SiO2 کمی 3 Al2 O اغلب شامل قلیایی ها و گدازآورهای دیگر می باشد . کریستو بالیت می تواند در طول سرد کردن در آجر هایی که میزان مواد گداز آور کم دارند دو باره کریستا لیزه شود . وقتی آجر شاموتی برای مدت زمان طولانی در حال استفاده باشد تری دیمیت می تواند تشکیل شود . میزان فاز شیشه ای بعد از پخت در C 1400برای مواد اولیه حاوی گداز آور زیاد تقریبا" 40% است . این درصد برای آجرهای سیلیسی که میزان زیادی فلاکس دارند بیشتر نیز نمود .

|

نوع محصولات |

AL2 O3 % |

SiO2 % |

Fe2 O3 % |

دانسیته ظاهری |

تخلخل باز VOL% |

استحکام فشاری سرد Nintm |

|

A 40 t |

45-40 |

55-50 |

2-1 |

30/2-20/2 |

18-15 |

70-40 |

|

A 35 t |

40-35 |

60-55 |

25-12 |

22/2-10/2 |

19-16 |

50-30 |

|

A 30 t |

35-30 |

64-59 |

3-7/1 |

20/2-05/2 |

19-15 |

50-30 |

|

A 25 t |

30-20 |

75-64 |

3-6/1 |

17/2-05/2 |

18-1 |

90-35 |

|

A 40 h |

45-40 |

55-50 |

25-13 |

23/2-10/2 |

21-17 |

45-25 |

|

A 35 h |

40-35 |

60-55 |

25-6/1 |

18/2-05/2 |

20-17 |

40-25 |

|

A 30 h |

35-30 |

64-59 |

4- 7/1 |

15/2- 05/2 |

20-16 |

45-25 |

|

A 24 h |

30-20 |

75-64 |

3-6/1 |

17/2- 05/2 |

19-14 |

70-30 |

|

نوعE din1089 T2 |

|

65< |

25> |

2< |

25>

|

30< |

|

آجرهای شاموتی سیسیلی ویژه |

28-20 |

|

2> |

2 < |

23> |

30< |

اگر میزان قلیایی ها و مواد گداز آور در مواد اولیه کم باشد میزان فاز شیشه ای در آجرهای شاموتی حاوی 40% Al2 O3 می تواند تا 20% کاهش پیدا کند . مولایت تقریبا" 55% و کریستو بالیت 25-20 % می باشد . میزان فاز شیشه ای و ترکیب شیمیایی آن و نیزنحوه تشکیل مو لایت رفتار نرم شو ندگی آجرهای شاموتی را تعیین می کند . فاز شیشه ای در نتیجه میزان قلیایی های آن و بقیه مواد گداز آور در دمای حدود

C 1000 نرم می شوند . به طوری که محدوده نرم شوندگی آن به علت بالا بودن ویسکوزیته فاز شیشه ای بزرگ می باشد . در نتیجه فاز شیشه ای به طور قابل ملاحظه ای روی خواص دیر گدازی تحت بار ،خزش و استحکام فشاری گرم اثر می گذارد و تعیین کننده دمای کار کرد آجرهای شاموتی می باشد .

آجرهای شاموتی بر عکس آجرهای سیسیلی وقتی که مورد حمله سر باره و مذاب قرار می گیرند فقط مناطق واکنشی کوچکی تشکیل می دهند . خوردگی در این آجرها عمدتا" به خاطر حل شدن آن ها در مذاب حمله کننده روی می دهد . مقدار SiO2 در آجرهای شاموتی بر رفتار خوردگی آنها در مقابل بخار قلیایی ها اثر می گذارد . اگر میزان SiO2 زیاد باشد مقاومت در برابر قلیایی ها بهتر می شود (آجر تمایل کمتری به ترکیدن تحت تاثیر قلیایی ها دارد ) و پایداری در مقابل اسیدها بهبود می یابد . در اتمسفرها ی احیایی مثل منو اکسید کربن رفتار انواع مختلف آجرهای شاموتی تحت تاثیر مقدار Fe2 O3 است . اگر آهن اکسیدی در آجر شا موتی موجود باشد به عنوان کاتالیزور برای تجزیه منو اکسید کربن عمل می کند . بر طبق فر مول بود وارد (Boudouard ) در محدوده دمایی بین 400 و C 600 این کربن در ساختار آجر رسوب می کند و افزایش حجم حاصله باعث می شود که ساختار شکننده شود . با مقادیر Fe2 O3 (کمتر از 5/1 % )و دمای پخت بالا تر از C 1450می توان از این واکنش جلو گیری کرد . پخت در دمای بالا تر موجب رسوب آهن موجود در آجر در درون شبکه سیلیکاتی میگردد. تنش های وارده بر آجرهای شاموتی اغلب متفاوت است برای کاربردهای خاص آجرهای شاموتی در انواعی ساخته می شوند که خواصی مناسب با کار برد مربوط داشته باشند . آجرهای شاموتی در صنایع گوناگون مورد استفاده قرار می گیرند .

مهم ترین کاربردهای آجرهای شاموتی عبارتند از :

- دیواره داخلی کوره

- کوره بلند آهن و دستگاه دمش آن

- ریخته گری فولاد

- کوره های صنایع فلزات غیر آهنی

- کوره های کک پزی و گاز سوز

- صنعت سیمان

- صنعت شیشه مانند بلو ک های کف تانک قلع در روش فلوت .

|

انواع |

SK C |

DE TO3 C |

DEF T C |

انبساط حرارتی C%1000 |

WLF C 1000 W/mk |

TWB سرمایش سریع با آب |

||

|

A 40 t |

1760- 1730 |

1450 -1380 |

|

60/0 |

4/1 |

35-30 |

||

|

A 35 t |

1730 |

1360 |

|

55/0 |

4/1 |

20-15 |

||

|

A 30 t |

1680 |

1340 |

|

55/0 |

4/1 |

20-15 |

||

|

A 25 t |

1580 |

1260 |

|

50/0 |

4/1 |

15-5 |

||

|

A 40 h |

|

1330 |

|

60/0 |

2/1 |

35-20 |

||

|

A 35 h |

|

1290 |

|

55/0 |

4/1 |

25-15 |

||

|

A 30 h |

|

1260 |

|

55/0 |

4/1 |

20-15 |

||

|

A 25 h |

|

1230 |

|

50/0 |

4/1 |

15-10 |

||

|

انواع E (Din1089 ( T2 |

1580 |

|

1250< |

6/0 |

|

|

||

|

آجرهای شا موتی سیلیسی ویژه |

1540< |

|

1180< |

6/0 |

|

|

||

SK= دمای مخروط زگر(دیر گدازی )

DE= دیر گدازی تحت بار(تفاضلی)

DFB = دیر گدازی تحت بار

TWB = مقومت در برابر شوک حرارتی

WLF =هدایت حرارتی