مقدمه:

ماشینکاری

آلتراسونیک (USM ) یکی از فرایندهای غیرسنتی ماشینکاری مکانیکی میباشد این

فرایند به منظورماشینکاری مواد سخت ویا شکننده(رسانا و غیر رسانا) که

سختی آنها معمولا"بیش از RC 40 است بکار گرفته میشود.این روش ماشینکاری از

یک ابزار به شکل معین و حرکت مکانیکی با بسامدبالاو یک دوغاب ساینده

استفاده میکند .درUSM برداشت مواد توسط دانه های سایندهای صورت می گیردکه

به وسیله یک ابزاردر حال ارتعاش (به صورت عمود بر سطح قطعه کار) به حرکت

واداشته شده اند.

در

USM از اصل تغییر طول مغناطیسی استفاده می شود .هنگامی که یک جسم

فرومغناطیس در یک میدان مغناطیسی متغیر پیوسته قرار داده شد طول آن تغییر

می کند.

وسیله

ای که صورت های دیگرانرﮋی را به امواج مافوق صوت تبدیل می کند مبدل

فراصوتی می نامند. مبدل در USM سیگنال الکتریکی با بسامد بالا را به حرکت

مکانیکی خطی(یا ارتعاش) با بسامد بالا تبدیل می کند این ارتعاشات بابسامد

بالا از طریق ابزارگیر به ابزار منتقل می شود .برای دست یابی به نرخ برداشت

ماده(MRR) بهینه ابزارو ابزار گیربه گونه ای طراحی می شوند تا بتوان به

حالت تشدید دست یافت .تشدید (یا بیشترین دامنه ارتعاش )زمانی صورت می گیرد

که بسامد ارتعاش با بسامد طبیعی ابزار و ابزارگیر یکی شود.

شکل

ابزاربه صورت معکوس حفره مورد نظر ساخته می شود.ابزار در موقعیتی بسیار

نزدیک به قطعه قرار گرفته و فاصله میان ابزار مرتعش و سطح قطعه کار توسط

دوغاب متشکل از ذرات ساینده بسیار ریزمعلق در یک ماده واسطه (معمولا"آب)

تشکیل می شود .وقتی ابزار درحرکت رو به پایین خود مرتعش می شود به ذرات

ساینده ضربه وارد می کند .این ضربه دانه ها را در فاصله میان ابزارو قطعه

کار به پیش می برد.این ذرات مقداری انرﮋی جنبشی به دست آورده و با نیرویی

بیشتر از نیروی وزن خود بر سطح قطه کار ضربه می زند .این نیرو برای برداشت

ماده از سطح قطعه کاری ترد کافی است و باعث ایجادیک حفره بر روی آن می شود .

هر حرکت رو به پایین ابزار ذرات زیادی را شتاب می دهد و باعث تشکیل هزاران

براده کوچک در هر ثانیه می شود.به نظرمیرسد در صد بسایر کمی (در حدود 5%)

از ماده نیز توسط پدیده ای به نام فرسایش حفره ای برداشته می شود .برای

ثابت باقی ماندن فاصله بسیار کم بین ابزار و قطعه کار معمولا"ابزار به سمت

قطعه کار پیشروی می کند.

اگرچه

مقدار MRR به دست آمده در USM کم است امااین فرایند قادربه ماشینکاری حفره

های پیچیده در مواد ترد و یا سخت در یک مرحله است. به دلیل عدم وجود تماس

مستقیم میان ابزار و قطعه کار USM فرایند مناسبی برای م مواد نازک و شکننده

است .همچنین با این روش ماده ترد را بسیار راحت تر از مواد نرم می توان

ماشینکاری نمود. به دلیل عدم وجود ولتاﮋ بالا مواد شیمیایی ونیروهای

مکانیکی و حرارت در این فرایند آن را به عنوان روشی بسیار ایمن و بی خطر در

نظر می گیرند.

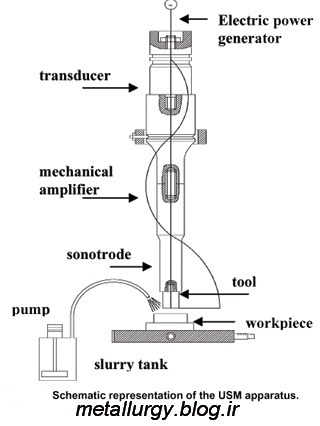

سیستم ماشینکاری فراصوتی:

دستگاههایUSM

موجودتوانیبین 40W تا 2/4Kw دارند و از قسمت هایی مانند سیستم تغذیه

مبدل انرﮋی ابزار گیر ابزار و ساینده ها تشکیل شده اند .

یک

ﮋنراتور موج سینوسی با توان یالا توان الکتریکی با بسامد پایین (60Hz) را

به توان الکتریکی با بسامدبالا (~20KHz )تبدیل می کند .این سیگنال الکتریکی

با بسامد بالا به یک مولد انرﮋی فرستاده می شود که این مبدل سیگنال را به

ارتعاشی با دامنه کم و بسامد بالاتبدیل می کند .بطور کلی مبدل انرﮋی

الکتریکی را به ارتعاش مکانیکی تبدیل می کند.دو نوع مبدل در USM مورد

استفاده قرار می گیرد:نوع پیزوالکتریکی ویا نوع تغییر طول در اثر میدان

مغناطیسی.بلورها ی پیزو الکتریک (مانند کوارتز)به هنگام فشرده شدن جریان

الکتریکی کمی تولید می کنند .همچنین زمانی که از یک بلور جریان الکتریکی

گذرانده شود بلور منبسط شده و با برداشتن جریان بلور به اندازه اصلی خود

بازمی گردد.این اثر باعنوان اثر پیزو الکتریک شناخته می شود این مبدل ها

دارای توانی با ظرفیت 900W میباشد.

طول

مبدل تغییر طول در اثرمیدان مغناطیسی نیز به هنگام قرار گرفتن در معرض یک

میدان مغناطیسی قوی تغییر می کند . این مبدل ها از ورقه های نیکل ویا

آلیاﮋهای آن ساخته شده اند . راندمان تبدیل این مبدل ها(35%-20%) بسیار

کمتر از راندمان تبدیل مبدل های پیزو الکتریک تا (95%) است.بنابراین خنک

کردن آنها برای از بین بردن حرارت تلف شده ضروری است . ایننوع مبدل ها

توانی با ظرفیت تا2/4KW دارند .بیشترین تغییر طول (یادامنه ارتعاش)قابل

حصول با این مبدل ها نیز25µm میباشد.

ابزارگیر

ابزار را نگه می داردو به مبدل متصل میکند .ابزار گیر در واقع انرﮋی را

منتقل کرده و در بعضی موارد دامنه ارتعاش را نیز تقویت می کند .بنابراین

جنس ابزار باید خواص صوتی خوب و مقاومت به ترک خستگی بالایی داشته باشد

.برای جلوگیری از جوشکاری فراصوتی بین مبدل و ابزارگیر باید اقدامات لازم

انجام گیرد به عنوان مثال میتوان آنهارا توسط پیچها با انطباق آزادبه

یکدیگر متصل نمود.

مواد

استفاده شده برای ابزارگیر معمولا"از جنس مونل تیتانیوم و فولاد های زنگ

نزن می باشد. از مونل به دلیل دارا بودن خواص لحیم کاری و صوتی خوب

معمولا"برای کاربردهای با دامنه کم استفاده می شود در کاربرد های با دامنه

زیاد جنس ابزارگیر باید استحکام خستگی خوبی داشته باشد . علاوه بر این

ابزارگیر ممکن است بصورت تقویت کننده و یا غیر تقویت کننده باشد

.ابزارگیرهای غیر تقویت کننده دارای سطح مقطح گرد هستند ودامنه یکسانی را

در دو انتهای ورودی و خروجی می دهند. ابزار گیرهای تقویت کننده حرکت ابزار

راتا حدود6 برابر افزایش دادهکه این مقدارافزایش با اعمال کشش و رها کردن

ابزارگیر به دست می آید . این نوع ابزارگیرنرخ برداشت مادهای (MRR )در

حدود10 برابر بیشتر از ابزارگیر غیر تقویت کننده ایجاد می کند. ابزارگیرهای

تقویت کننده گرانتر بوده نیاز به هزینه عملیاتی بیشتری داشته و نیز کیفیت

سطح نامطلوب تری را ایجاد می کند.

ابزار

ها معمولا"از مواد نسبتا"شکل پذیر (مانند برنج- فولاد زنگ نزن- فولاد نرم

و... ) ساخته می شود.بطوریکه نرخ سایش ابزار(TWR )را بتوان به حداقل

رساند.نسبت TWR بهMRR بستگی به نوع ساینده جنس قطعه کار و جنس ابزار دارد .

پرداخت سطح ابزار نیز مهم است . چون پرداخت سطح ابزار دست آمده روی قطعه

کار اثر می گذارد.ابزار و ابزارگیر نباید دارای زدگی ها ی ماشینکاری و

خراشیدگی باشند. تا در برابر شکست زود هنگام در اثر خستگی مصون بمانند. به

منظور احتساب اضافه برش ابزارها باید متناسب طراحی شوند.لحیم نقره ی ابزار

به ابزارگیر مشکل خستگی که در اتصال پیچی وجوددارد را کاهش می دهد .

معیار

های انتخاب دانه ها ی ساینده در USM باید سختی – اندازه ی ذرات- عمر مفیدو

هزینه باشند. ذرات متداول مورد استفاده به ترتیب افزایش سختی عبارتند از

:اکسید آلومینیوم– کاربید سیلیسیم – کاربیدبر- برای داشتن عمر مفید

زیاد سختی ذرات باید بیشتر از سختی قطعه کار باشد . MRR وپرداخت سطح به دست

آمده در USM نیز تابع اندازه ذرات هستند.دانه های درشت تر باعث MRR بالاتر

وپرداخت سطح نامطلوب تر می شود .در حالیکه عکس آن با دانه های ریز تر

صادق است. اندازه ی سرند یاالک برای دانه هایی که معمولا"بکارمیروند از 240

تا 800 است .دو غاب ساینده شامل آب و ساینده ها به نسبت وزنی یک به یک

است. با این وجود این نسبت می تواند بر حسب نوع عملیات تغییرکندبه عنوان

مثال مخلوط های رقیق تر (یا با غلظت کمتر) برای مته کاری سوراخ های عمیق و

یا ماشینکاری حفره های پیچیده به کار می روند تا جریان دو غاب ذخیره شده در

مخزن به فاصله تشکیل شده توسط ابزار و قطعه کار پمپاﮋ می شود.در صورت بکار

گیری دستگاههای پر قدرت ممکن است یک سیستم خنک کننده برای از بین بردن

حرارت دو غاب ساینده لازم باشد.

قابلیت های فرایند:

USM

زمانی به طور رضایت بخش کار می کند که سختی قطعه کار بیشتر از HRC 40

(سختی در مقیاس راکول C )باشد .در صورتیکه سختی قطعه کار بیش از HRC 60

باشد این فرایند بسیار خوب کار می کند.این روش موادی(کاربید ها - سرامیک

ها – تنگستن – شیشه )را که با روشهای سنتی نمی توان ماشینکاری کرد به راحتی

ماشینکاری می نماید.

تلرانس

های به دست آمده بااین فرایند در گستره 7µm و 25µm می باشند. بااین روش

حتی سوراخهایی به کوچکی 76µm هم مته کاری شده اند. سوراخهایی با عمق تا

51mm به سهولت ایجاد شداند .در حالیکه سوراخهایی با عمق 152mm نیز با بکار

بردن روش شستشوی مخصوص مته کاری شده اند .نسبت ابعاد به دست آمده 40:1

میباشد.

در

فرایندUSM نرخ خطی برداشت ماده MRR 1 ( که با عنوان نرخ نفوذ نیز شناخته

می شوند) از 0/025mm/min تا 25mm/min است و به پارامتر های مختلف بستگی

دارد. پرداخت سطح در این فرایند از 0/25µm تا0/75µm تغییر می کند و بیشتر

تحت تاثیر اندازه ی ذرات ساینده قرار می گیرد.USM باعث پدید آمدن بافت سطحی

بدون جهت در مقایسه با فرایند سنگ زنی سنتی می شود.

دقت

سطح ماشینکاری شده توسط اندازه ذرات ساینده – سایش ابزار - ارتعاش عرضی و

عمق ماشینکاری شده تعیین می شود .اضافه برش (لقی بین ابزار و قطعه کار

)معمولا"به عنوان معیاری از دقت بکار میرود. اضافه برش شعاعی ممکن است

بسیار کم و در حدود 1/5 تا 4 برابر اندازه ی متوسط ذره ساینده باشد. اضافه

برش همچنین به پارامتر های دیگری نظیر جنس قطعه کار و روش تغذیه ابزاربستگی

دارد. اضافه برش در طول عمق ماشینکاری شده یکسان نیست و باعث مخروطی شدن

حفره ی ماشینکاری شده می گردد.راههای مختلفی به منظور کاهش میزان مخروطی

شدن پیشنهاد شده است که از آن جمله به کار بردن بار استاتیکی بیشتر تزریق

مستقیم دو غاب به درون منطقه ماشینکاری و استفاده از یک ابزار با زاویه ی

مخروطی منفی را می توان نام برد.

عدم

گردی ملاک دیگری است که برای سنجش دقت در مته کاری سوراخهای استوانه ای

بکار می رود .تنظیم غیر دقیق ابزار در فرایند USM دلیل اصلی ارتعاش جانبی

است که منجر به عدم گردی در حفره می شود عدم گردی به جنس قطعه کار نیز

بستگی دارد.

کاربرد ها:

مهمترین

کاربرد موفقیت آمیز USMدر ماشینکاری حفره ها درسرامیک ها ی غیر هادی

الکتریسیته می باشد . این فرایند در مورداجزا تردو شکننده که میزان دور ریز

نسبتا"بالایی(با روش های دیگر دارند) کاملا"موفق است .جهت افزایش بهره وری

از این فرایندبرای مته کاری چند سوراخ بطور همزمان استفاده می شود. به

عنوان مثال 930 سوراخ که شعاع هر یک 0/32mm است.برای این منظور از سوزنهای

تزرق زیر پوستی به عنوان ابزار استفاده شده است. USM همچنین برای ساخت چند

مرحله ای پرده های توربین از جنس نیترید سیلیس به خدمت گرفته شده است.