ساچمهزنی

ساچمهزنی یا شاتبلاست به معنی پرتاب ساچمه فولادی است. دو نوع دستگاه ساچمهزن با سامانههای پاشش ساینده وجود دارد:

۱- هوازنی (ایربلاست)، ۲-دستگاههای ساچمهزنی توربینی

۱- هوازنی:

در

این دستگاهها ساچمههای فولادی بوسیله نیروی هوای فشرده شتاب گرفته و بر

روی سطوح مورد نظر پاشیده میشوند. دستگاههای فوق بیشتر برای انجام عملیات

پاشش و تمیزکاری بر روی قطعات خاص یا موضع خاصی از یک قطعه و یا انجام

عملیات خاص پاشش کنترل شده در صنعت مورد استفاده قرار میگیرند.

۲-دستگاههای ساچمهزنی توربینی:

در

این دستگاهها دیگر خبری از هوای فشرده و مزایا و معایب آن نیست و سیستم

پرتابکننده ساینده یک فلکه دوار است که با سرعت حول یک محور میچرخد.

ساچمههای فولادی از دریچه مخصوصی تحت زاویه و دبی معین وارد این فلکه

میشوند و بر روی سطح مورد نظر پرتاب میشوند. دستگاههای فوق بیشتر برای

انجام عملیات تمیزکاری و آماده سازی سطوح در تعداد و سطوح بالا مورد

استفاده قرار میگیرند.

ساچمه زنی

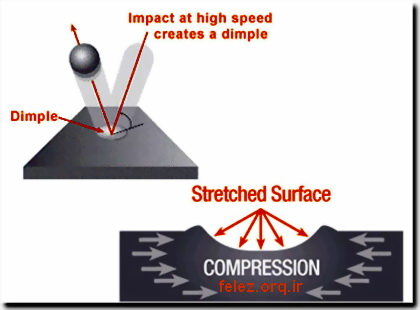

ساچمه زنی یک فرآیند کار سرد است

که در آن سطح قطعه توسط ذرات ریز نسبتا کروی (ساچمه) تحت ضربات شدید قرار

میگیرد. هر گلوله ساچمه مانند یک چکش ضربه زنی کوچک عمل کرده و در سطح قطعه

یک گودی یا فرورفتگی ایجاد میکند. برای تشکیل این گودی باید لایه سطحی فلز

به نقطه تسلیم کششی خود برسد تا تغییر فرم پلاستیک ایجاد شود.

در لایه

زیرین سطح٫ ذرات فشرده شده سعی میکنند تا سطح را به حالت اولیه خود

برگردانند که در نتیجه یک ناحیه نیم کروی از فلز کارسرد شده که تحت تنش

فشاری شدیدی قرار دارد٫ ایجاد میگردد. با ادامه ساچمه زنی و همپوشانی

فرورفتگیهای ناشی از برخورد ساچمه ها به سطح٫ یک لایه یکنواخت با تنش فشاری

باقیمانده تشکیل میشود.

این موضوع روشن است که معمولا ایجاد و رشد

ترکها در ناحیه تحت فشار ممکن نیست. از طرف دیگر تقریبا تمام ترکهای ناشی

از خستگی یا خوردگی تنشی از سطح یا نزدیک سطح آغاز میشوند. در نتیجه قطعاتی

که ساچمه زنی شده اند٫ دارای عمر کاری بیشتری در اینگونه شرایط میباشند.

مقدار تنش فشاری باقیمانده در قطعه در اثر ساچمه زنی حداقل برابر نصف مقدار

استحکام کششی ماده میباشد.

در اغلب فرآیندهای شکست زمانبر٫ عامل اصلی

شکست٫ تنشهای کششی میباشند. این تنشها میتواند ناشی از اعمال بار خارجی و

یا تنشهای باقیمانده در اثر فرآیند ساخت (مانند جوشکاری٫ سنگ زنی و ...)

باشد. تنش کششی تمایل دارد تا ذرات تشکیل دهنده قطعه را از هم دور کند و

لذا میتواند باعث ایجاد ترک شود. تنش فشاری باعث فشرده شدن مرزدانه های

سطحی شده و شروع ترک را بمدت قابل ملاحظه ای به تاخیر میاندازد. از طرف

دیگر از آنجایی که رشد ترک در ناحیه تحت فشار بسیار آهسته تر میباشد٫ هرچه

عمق سطح فشرده شده بیشتر باشد میزان مقاومت به ترک بیشتر خواهد بود.

ساچمه

زنی معمولا برای کاهش اثر تنشهای پسماند ناشی از جوشکاری در فلزات استحکام

بالا٫ سازه های تحت بارهای سیکلی و دینامیک و همچنین جوشکاری های ترمیمی

قطعات٫ خصوصا مواقعی که امکان تنشزدایی وجود ندارد کاربرد وسیعی دارد.

فرایندی

که در آن ذرات ساینده تحت فشار هوا روی سطح قطعات فولادی پاشیده میشود تا

برای رنگکاری آماده شوند سابپاشی Abrasive blasting نام دارد.

نوعی

از سابپاشی که در آن تمیزکاری سطح فلز از طریق پاشیدن جریانی پرسرعت از

ماسه یا ماده ساینده دیگر صورت میگیرد را شنزنی (سندبلاست) میگویند.

شنزنی

به این صورت است که ماسههای ساینده که عمدتاً از جنس سیلیس و اکسید فلزات

هستند با استفاده از فشار باد کمپرسور شتاب گرفته و بر روی سطح قطعه

پاشیده میشوند. با استفاده از شنزنی میتوان عملیات زنگزدایی،

ماسهزدایی و رنگبرداری سطوح داخلی و خارجی قطعات را انجام داد. تمیزکاری

انواع قالبهای صنعتی، زبر کردن سطوح قطعات (با استفاده از سایندههای

مخصوص) جهت بهینه انجام شدن عملیات لعابکاری و تفلون کاری برای ماندگاری و

کیفیت بهتر نیز از دیگر کاربردهای شنزنی است. شنزنی همچنین در آماده

کردن سطوح قطعات جهت انجام انواع آبکاریهای صنعتی، تزئینی یا رنگ مورد

استفاده قرار میگیرد. حک کردن نوشته و نقوش مختلف و گودبرداری و یا

برجستهکاری آنها بر روی سطوح شیشهای، چوبی، امدیاف، کاشی، سرامیک و طلق

که بیشتر برای انجام امور تجاری و تبلیغاتی و تزئینات دکور مورد استفاده

میباشد، نیز از دیگر موارد کاربرد شنزنی است.

در ادامه مطلب Stress-Peening