metallurgydata@

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصویر،فیلم تخصصی در خدمت شما می باشد.پاسخ به سئوالات و مشاوره رایگان با تجربه20 سال تحقیق و مطالعه در شاخه های مختلف متالورژی.

آماده معرفی طرح ها و واحدهای صنعتی موفق و نو آور بصورت ویدئو و متن در این مجموعه هستیم.

http://kiau.ac.ir/~majidghafouri

09356139741:tel

ghfori@gmail.com

با عرض تقدیر و تشکر از توجه و راهنمایی کلیه علاقمندان

با ctrl+f موضوعات خود را در متالورژی دیتا پیدا کنید

پیامرسان تلگرام: metallurgydata@

-

متالورژی

(۵۴۶) -

متالورژی پودر

(۸۱) -

ریخته گری،مدلسازی،قالبگیری،سیستم راهگاهی،ایمنی

(۱۲۹) -

جوشکاری،لحیم کاری

(۹۵) -

ترمودینامیک،استخراج

(۳۶) -

فیلم ریخته گری،جوشکاری ...

(۹۳) -

سرامیک ، دیرگداز،کامپوزیت،شیشه

(۱۳۷) -

نانو،مواد پیشرفته،چوب،پلاستیک

(۲۴۵) -

فلزات

(۲۵۷) -

پوشش،آبکاری ،خوردگی،طلا

(۷۳) -

مقالات ISI

(۲۵) -

فیلم متالورژی

(۸۹) -

ساخت کوره و انرژی

(۸۵) -

شکل دادن فلزات ، آهنگری

(۷۷) -

هنر فلزات و مواد

(۲۶۰) -

نابجایی،استحاله فازی

(۱۸) -

تاریخ فلزات

(۴۹) -

آموزش زبان تخصصی متالورژی صنعت فولاد

(۱) -

متالوگرافی،خواص مکانیکی

(۶۷) -

عملیات حرارتی _ آنالیز مواد

(۷۵)

متالورژی

مواد

مواد پیشرفته

نانو

نانو تکنولوژی

ریخته گری

جوشکاری

پوشش

سرامیک

ایمنی

متالورژی پودر

فولاد سازی

سرامیک پشرفته

شکل دادن

فیلم

انرژی پاک

تاریخ فلزات

مهندسی مواد

شکل دهی فلز

هنر

فلز کاری

کوره القایی

هنر فلزات

فیلم متالورژی

نانو امولسیون

کامپوزیت

انرژی خورشیدی

متالوگرافی

متالورژی دیتا

هنر فلز کاری

- دی ۱۴۰۱ (۱)

- دی ۱۴۰۰ (۱)

- آذر ۱۴۰۰ (۱)

- آبان ۱۴۰۰ (۱)

- مهر ۱۴۰۰ (۱)

- اسفند ۱۳۹۹ (۱)

- بهمن ۱۳۹۹ (۳)

- دی ۱۳۹۹ (۱)

- مهر ۱۳۹۹ (۲)

- مرداد ۱۳۹۹ (۲)

- تیر ۱۳۹۹ (۲)

- خرداد ۱۳۹۹ (۳)

- بهمن ۱۳۹۸ (۴)

- دی ۱۳۹۸ (۲)

- آذر ۱۳۹۸ (۱)

- مهر ۱۳۹۸ (۳)

- شهریور ۱۳۹۸ (۳)

- مرداد ۱۳۹۸ (۳)

- تیر ۱۳۹۸ (۲)

- خرداد ۱۳۹۸ (۴)

- ارديبهشت ۱۳۹۸ (۴)

- فروردين ۱۳۹۸ (۳)

- اسفند ۱۳۹۷ (۱)

- بهمن ۱۳۹۷ (۳)

- دی ۱۳۹۷ (۲)

- آذر ۱۳۹۷ (۲)

- آبان ۱۳۹۷ (۱)

- مهر ۱۳۹۷ (۴)

- شهریور ۱۳۹۷ (۴)

- مرداد ۱۳۹۷ (۳)

- تیر ۱۳۹۷ (۳)

- خرداد ۱۳۹۷ (۲)

- ارديبهشت ۱۳۹۷ (۸)

- فروردين ۱۳۹۷ (۴)

- اسفند ۱۳۹۶ (۵)

- بهمن ۱۳۹۶ (۳)

- دی ۱۳۹۶ (۵)

- آذر ۱۳۹۶ (۶)

- آبان ۱۳۹۶ (۵)

- مهر ۱۳۹۶ (۶)

- شهریور ۱۳۹۶ (۸)

- مرداد ۱۳۹۶ (۵)

- تیر ۱۳۹۶ (۵)

- خرداد ۱۳۹۶ (۵)

- ارديبهشت ۱۳۹۶ (۱۲)

- فروردين ۱۳۹۶ (۸)

- اسفند ۱۳۹۵ (۷)

- بهمن ۱۳۹۵ (۹)

- دی ۱۳۹۵ (۷)

- آذر ۱۳۹۵ (۸)

- آبان ۱۳۹۵ (۸)

- مهر ۱۳۹۵ (۹)

- شهریور ۱۳۹۵ (۱۲)

- مرداد ۱۳۹۵ (۸)

- تیر ۱۳۹۵ (۱۵)

- خرداد ۱۳۹۵ (۱۷)

- ارديبهشت ۱۳۹۵ (۱۷)

- فروردين ۱۳۹۵ (۸)

- اسفند ۱۳۹۴ (۹)

- بهمن ۱۳۹۴ (۹)

- دی ۱۳۹۴ (۹)

- آذر ۱۳۹۴ (۱۲)

- آبان ۱۳۹۴ (۱۰)

- مهر ۱۳۹۴ (۹)

- شهریور ۱۳۹۴ (۹)

- مرداد ۱۳۹۴ (۱۵)

- تیر ۱۳۹۴ (۱۷)

- خرداد ۱۳۹۴ (۲۱)

- ارديبهشت ۱۳۹۴ (۱۹)

- فروردين ۱۳۹۴ (۱۷)

- اسفند ۱۳۹۳ (۲۰)

- بهمن ۱۳۹۳ (۱۸)

- دی ۱۳۹۳ (۲۰)

- آذر ۱۳۹۳ (۲۱)

- آبان ۱۳۹۳ (۲۱)

- مهر ۱۳۹۳ (۲۰)

- شهریور ۱۳۹۳ (۲۳)

- مرداد ۱۳۹۳ (۲۲)

- تیر ۱۳۹۳ (۲۱)

- خرداد ۱۳۹۳ (۱۵)

- ارديبهشت ۱۳۹۳ (۲۰)

- فروردين ۱۳۹۳ (۱۰)

- اسفند ۱۳۹۲ (۱۵)

- بهمن ۱۳۹۲ (۱۹)

- دی ۱۳۹۲ (۱۷)

- آذر ۱۳۹۲ (۲۰)

- آبان ۱۳۹۲ (۱۸)

- مهر ۱۳۹۲ (۱۳)

- شهریور ۱۳۹۲ (۱۱)

- مرداد ۱۳۹۲ (۷)

- تیر ۱۳۹۲ (۸)

- خرداد ۱۳۹۲ (۸)

- ارديبهشت ۱۳۹۲ (۸)

سابپاشی

فرایندی که در آن ذرات ساینده تحت فشار هوا روی سطح قطعات فولادی پاشیده میشود تا برای رنگکاری آماده شوند سابپاشی (به انگلیسی: Abrasive blasting) نام دارد.

متداولترین انواع سابپاشی عبارتند از: شنزنی (سندبلَست)، خیسپاشی (وت بلست)، ساچمهپاشی (شات بلست)، سنگریزهپاشی (گریت بلست)، مکشزنی (وکیوم بلست)، پاشش جوش شیرین (سودا بلست)، فرچهزنی (بریستل بلست)، یخپاشی (آیس بلست)، قلمیزنی (میکروبلست) و تیلهپاشی (بید بلست).

شنزنی

نوعی از سابپاشی که در آن تمیزکاری سطح فلز از طریق پاشیدن جریانی پرسرعت از ماسه یا ماده ساینده دیگر صورت میگیرد را شنزنی (سندبلاست) میگویند.

شنزنی به این صورت است که ماسههای ساینده که عمدتاً از جنس سیلیس و اکسید فلزات با اندازههای مختلف هستند با استفاده از فشار باد کمپرسور شتاب گرفته و بر روی سطح قطعه پاشیده میشوند. با استفاده از شنزنی میتوان عملیات زنگزدایی، ماسهزدایی و رنگبرداری سطوح داخلی و خارجی قطعات یا صیقل دادن را انجام داد. تمیزکاری انواع قالبهای صنعتی، زبر کردن سطوح قطعات (با استفاده از سایندههای مخصوص) جهت بهینه انجام شدن عملیات لعابکاری و تفلون کاری برای ماندگاری و کیفیت بهتر نیز از دیگر کاربردهای شنزنی است. شنزنی همچنین در آماده کردن سطوح قطعات جهت انجام انواع آبکاریهای صنعتی، تزئینی یا رنگ مورد استفاده قرار میگیرد. حک کردن نوشته و نقوش مختلف و گودبرداری یا برجستهکاری آنها بر روی سطوح شیشهای، چوبی، امدیاف، کاشی، سرامیک و طلق که بیشتر برای انجام امور تجاری و تبلیغاتی و تزئینات دکور مورد استفاده میباشد، نیز از دیگر موارد کاربرد شنزنی است.

پیدایش شنزنی

تاریخچه هرچیزی را داستان چگونه پدیدار شدن آن میسازد و تاریخچه سندبلاست را داستانی میسازد که قهرمانش جنرال بنجامین تیلگمن است؛ ماجرا از این قرار است که روزی جنرال بنجامین تیلگمن (مخترع اولین دستگاه سندبلاست)، در کلبه چوبی خود در قرارگاهی نظامی مشغول استراحت است که در آن محل طوفان شن رخ میدهد. بنجامین پس از تمام شدن طوفان، میخواهد از پنجره اتاق خود به بیرون نگاهی بیندازد که مسئلهای پیش پا افتاده توجه او را از طوفان شن به شیشه پنجره اتاقش جلب مینماید؛ شیشه اتاق در اثر برخورد ذرات شن در طی طوفان، مات شده و این مسئله ای است که بنجامین را به فکر وامیدارد تا جرقه اختراع وسیلهای که با آن بتوان ذرات شن را با سرعت زیاد بر روی سطح قطعات پرتاب کرد در ذهن او شکل بگیرد و اولین دستگاه سندبلاست جهان اختراع شود؛ دقت مثال زدنی جنرال آمریکایی خدمتی بزرگ را به جامعه بشریت عرضه میدارد و او را به مردی بزرگ و پدر سندبلاست جهان تبدیل میکند؛ او با دقت در این پدیده ساده اما مهم و کشف روش سندبلاست توانست روش قدیمی تمیزکاری و آمادهسازی سطوح را که در بسیاری از موارد گران و غیرممکن بود کنار گذارد و سندبلاست را به عنوان فرایندی باصرفه، کارآمد و پربازده به جهانیان معرفی کند.

خیسپاشی

روند کار در این روش پاشش مواد ساینده مخلوط شده با آب به وسیلهٔ هوای فشرده یا سیستمهای ویل بلاست است که عموماً این تکنیک با انرژی هوای فشرده بکار میرود. کاربردیترین دستگاههای وت بلاست، دستگاههای وت بلاست پرتابل و سیار هستند، که عمدتاً برای آمادهسازی سطوح قطعات با ابعاد بزرگ و غیرقابل حمل مورد استفاده قرار میگیرند. غبار منتشره عملیات بلاستینگ که از برخورد مواد ساینده به سطح و خردایش آنها به وجود میآید در این روش تا ۹۰٪ رفع میگردد.

ساچمهپاشی

ساچمهپاشی یا شاتبلاست به معنی پرتاب ساچمه فولادی است. دو نوع دستگاه ساچمهزن با سامانههای پاشش ساینده وجود دارد:

۱- هوازنی (ایربلاست)، ۲-دستگاههای ساچمهزنی توربینی

۱- هوازنی:

در این دستگاهها ساچمههای فولادی به وسیلهٔ نیروی هوای فشرده شتاب گرفته و بر روی سطوح مورد نظر پاشیده میشوند. دستگاههای فوق بیشتر برای انجام عملیات پاشش و تمیزکاری بر روی قطعات خاص یا موضع خاصی از یک قطعه یا انجام عملیات خاص پاشش کنترل شده در صنعت مورد استفاده قرار میگیرند.

۲-دستگاههای ساچمهزنی توربینی:

در این دستگاهها دیگر خبری از هوای فشرده و مزایا و معایب آن نیست و سیستم پرتابکننده ساینده یک فلکه دوار است که با سرعت حول یک محور میچرخد. ساچمههای فولادی از دریچه مخصوصی تحت زاویه و دبی معین وارد این فلکه میشوند و بر روی سطح مورد نظر پرتاب میشوند. دستگاههای فوق بیشتر برای انجام عملیات تمیزکاری و آمادهسازی سطوح در تعداد و سطوح بالا مورد استفاده قرار میگیرند.

شات بلاست به معنی مورد حمله قرار دادن سطحی از یک ماده به وسیلهٔ پرتاب ساچمه است. هنگامی که عمل شات بلاست انجام میشود مقداری از سطح بیرونی ماده مورد نظر برداشته میشود و به اصطلاح شات میشود. عمل شات بلاست تقریباً در تمامی صنایعی که با فولاد سرو کار دارند از جمله هوا فضا، اتوموبیل سازی، عمران، کشتی سازی، ریلسازی و خیلی دیگر استفاده میشود.

ساچمهای که برای عملیات شات بلاست مورد استفاده قرار میگیرد از جنسهای مختلفی میتواند باشد. از جملهٔ شن، ساچمههای فولادی کروی کوچک به قطرهای گوناگون، گرانول سیلیکون کاربید و …. وسیلهای که برای پاشش ساچمه یا همان عمل شات بلاست مورد استفاده قرار میگیرد هم میتواند مانند یک تفنگ باشد که شخص آن را در دست میگیرد و اقدام به عمل شات بلاست میکند و هم میتواند به صورت دستگاهی باشد که با قرار دادن قطعه مورد نظر در آن دستگاه به کمک توربین اقدام به پاشش ساچمه یا همان شات بلاست میشود.

بهطور خلاصه این کار باعث برطرف کردن عیبهای سطحی از جمله زنگ زدگی و رنگهای باقیمانده روی قطعه میشود. همچنین یکی از موارد عمدهٔ استفادهٔ شات بلاست بر طرف کردن سطح ناهموار قطعههای ریختهگری شدهاست. در نتیجه قطعه شات بلاست شده آماده انجام کارهای بعدی از جمله رنگ کاری، آبدهی یا تراشکاری میشود. بهطور همزمان شات بلاست باعث بر طرف کردن عیوب سطحی از جمله خوردگی و ریز ترک میشود و با بر جای گذاشتن تنش پسماند روی سطح قطعه باعث افزایش عمر قطعه میشود.

تفاوت سندبلاست و شات بلاست به این صورت میباشد که در روش سندبلاست به این صورت است که ماسههای ساینده که عمدتاً از جنس سیلیس – مسباره و اکسید فلزات هستند با استفاده از فشار باد کمپرسور شتاب گرفته و بر روی سطح قطعه پاشیده میشوند.

در این تکنیک (شات بلاست) ساچمههای فولادی (کروی و شکسته) یا شات و گریت فولادی با استفاده از هوای فشرده یا توربین، شتاب گرفته و بر روی سطوح قطعات عموماً فلزی پرتاب میشوند.

برخورد مداوم ساچمههای فولادی در این تکنیک اجرای عملیات زنگ زدایی، ماسه زدایی از قطعات ریختهگری، رنگ برداری، پوسته زدایی از قطعات فورج، شات پینینگ و تنش زدایی از قطعات صنعتی را میسر میسازد.

عمدهترین سیستم پاشش در تکنیک شات بلاست توربین گریز از مرکز پاشنده یا wheel blaster میباشد که در کلاس کاری صنعتی، صرفه جویی در هزینههای بلاستینگ را برای کاربران خود فراهم میکند.

پرداختکاری با ذرات شیشه را شیشهپاشی (انگلیسی: Glass Blast) میگویند. شیشهپاشی یکی از روشهای پرداختکاری و تمیزکاری مکانیکی سطوح با استفاده از دانههای بسیار ریز شیشه است. در این فرایند با پاشش دانههای پرفشار شیشه به قطعه، سطح مورد نظر را میتوان تمیز و یکدست کرد. پیشینه این فرایندها به سال ۱۸۷۰ میلادی، زمانی که بنیامین چو تیلغمان اولین فرایند پرداختکاری با استفاده از پاشش ذرات پرفشار را طراحیکرد بازمیگردد.

اگر در این فرایند از ذرات شیشه سبک استفاده کنیم، سطحی نیمه براق بدست میآید، اما اگر از ذرات سنگین تر شیشه استفاده کنیم، سطحی مات بدست میآید. گلسبلاست استاندارد از فشار معمول ۸۰ استفاده میکند.

این فرایند بیشتر در موارد زیر به کار میرود:

پرداخت نهایی استیل ضدزنگ

پرداخت قطعات آلمینیومی پیش از اکسید شدن یا رنگکردن

تمیزکاری سطوح فلزات رنگی همچون مس، برنز و برنج

به عنوان پرداخت اولیه پیش از گالوانیزاسیون در رنگکاری نیکل کرم

با این که اندازه ذرههای شیشه، سایزهای متنوعی در بازه ۴۰ تا ۳۲۵ مش را دربرمیگیرد، بعضی سایزها متداولترند. سایزهای معمول ذرات شیشه شامل ۵۰–۷۰, ۶۰–۸۰, ۷۰–۱۰۰و ۱۲۰–۲۰۰ مش میباشد. سایز سریعترین دانه شیشه در این فرایند، ۶۰–۱۰۰ مش میباشد. انتخاب بهترین سایز دانههای شیشه، باتوجه به کیفیت سطح مد نظر و جنس قطعه مورد نظر تعیین میشود.

مزایای شیشهپاشی

روش پرداختکاری با دانههای شیشه، در مقایسه با سایر روشهای پرداخت سطوح همچون سندبلاست، از امنیت و ایمنی بالاتری برخوردار است، و مانند سند بلاست (روشهای دیگر سابپاشی) که قوانین سخت گیرانه ایمنی برایش وضع میشود، مشکلات حاد تنفسی ایجاد نمیکند. همچنین گلسبلاست در مقایسه با سند بلاست، سطح لطیف تر و یکنواختتری ارائهمیدهد، به طوری که در کاربردهای خاص مثل تمیز کاری کانیهای معدنی، از سندبلاست به این دلیل که ممکن است به قطعه آسیب واردشود، استفاده نمیشود. مزیت دیگر این روش بازیافتپذیری نسبتاً بالای آن میباشد، به طوری که چندینبار قابلیت استفاده مجدد با حفظ عملکرد را دارد. بهطور معمول میزان قابلیت استفاده از آن، قبل از نیاز به تعویض، ۴ الی ۶ سیکل میباشد. همچنین این روش میتواند با استفاده از هر دو روش فشار و مکش روی قطعه اعمالشود، در نتیجه میتواند در هزینه صرفهجوییکند، چون که دستگاههای پاشنده ذرات که با فشار کارمیکنند، از آنها که با مکش کارمیکنند، گرانترند.

معایب شیشهپاشی

به دلیل مقاومت کمی که شیشه نسبت به سایر مواد همچون انواع فولاد دارد، دوام نسبتاً زیادی در فرایند نمیآورد و همچنین این روش سرعت بالایی هم ندارد. مقاومت شیشه حتی از سرباره ذغال سنگ نیز کمتر است که بهناچار فرایند را کندتر از سایر روشهای مبتنی بر پاشش ذرات میکند. مورد دیگر اینست که این روش سطحی یکنواخت و لطیف ایجاد میکند و درنتیجه در مواردی که نیاز است که پوششی بر روی سطح اعمالشود، گزینه مناسبی نمیباشد؛ زیرا رنگ و سایر پوششها، چسبندگی بالاتری به سطح زمخت دارند. و در آخر، با این که این روش بازیافتپذیری نسبتاً خوبی دارد، در مقایسه با سایر روشها همچون شاتبلاست با استفاده از فولاد، ضعیفتر عملمیکند، چون که فولاد مقاومت بسیاری دارد و بارها میتواند مورد استفاده مجدد قراربگیرد.

موارد مصرف

با توجه به دانستن مزایای این روش، بهتر میتوان کاربردهایش را بررسیکرد. در این روش اثر دانههای شیشه بر روی قطعه نمیماند و سطح یکنواخت و لطیفی ایجاد میشود، در نتیجه این روش برای پاک کردن رنگ، پوشش و زنگزدگی از روی قطعه بسیار مناسب است. اما در مواردی که نیاز است که اثر پاشش دانهها روی قطعه بماند، نیاز است که از ذرات فولادی یا اکسید آلمینیوم استفاده کرد، چون که این روش اثری زمخت بر روی سطح نمیگذارد.

ماشینآلات مربوطه

باتوجه به این که دانههای شیشه استفاده مجدد میشوند، ماشینآلات خاصی را برای این منظور احتیاج دارند. ذرات شیشه جرم کمی دارند و درنتیجه به خوبی در ماشین سندبلاستی که با مکش کار میکند کارایی دارند. استفاده از دانههای شیشه در ماشین سند بلاست استاندارد خیلی معمول نیست ولی خردهشیشه در این ماشینها استفاده میشوند. ماشین آلات پاشنده ذرات بهطور کلی از سه قسمت کمپرسور، نگهدارنده دانهها و نازل تشکیلشدهاند. کمپرسور هوای اطراف را فشرده کرده و در یک فشار مشخصی وارد لولهای میکند که جهت پاشش ذرات استفاده میشود.

فرایند پرداختکاری با دانههای شیشه

بهطور معمول هرچه فشار را در فرایند گلسبلاست افزایشدهیم، تأثیر بیشتری میتوانیم بر روی سطح بگذاریم و همچنین سرعت فرایند را میتوانیم بیشترکنیم، تغییرات بیشتری هم ممکن است با این عمل، بر روی سطح ایجاد شود. در بین دو روش گلسبلاست با فشار و مکش، استفاده از فشار، سرعت فرایند را بیشتر میکند و در نتیجه میتواند تغییراتی را بر روی سطح ایجادکند (در صورتی که زمان و فشار فرایند کنترل نشود). بهترین روش در این فرایند اینست که از فشار بسیار کوچکی شروع کرده و بهتدریج فشار را افزایش دهیم تا به فشار مطلوبمان برسیم. فشار ماکسیموم برای فرایند پرداختکاری با دانههای شیشه، بهطور معمول ۸۰ پوند برای ماشین آلاتی که با مکش کارمیکنند و ۴۰ پوند برای آنهاییست که با فشار کار میکنند. با توجه به این عددها به خوبی میتوانیم تایم و فشاری که برای گرفتن بهترین نتیجه نیاز است را تخمینبزنیم. برای گرفتن بهترین نتیجه در این روش، معمولاً از یک فرایند دو مرحلهای استفاده میکنند. در مرحله اول ابتدا سطح را با استفاده از ذرات گوشه تیزی همچون گارنت و کرندوم پرداختکاری میکنند. این عمل سطح را کامل از هرگونه کثیفی، چربی، اکسید و اثرات تغییر رنگ ناشی از حرارت جوشکاری پاکمیکند و سطحی یکنواخت ایجاد میکند. در این مرحله، سطح قطعه ظاهری مات پیدامیکند. پس از این مرحله، با وجود این که قطعه تمیز میشود، خطوخشهایی بر روی قطعه ایجاد میشود. به این دلیل است که از فرایند گلسبلاست تنها جهت پرداخت اولیه قبل از فرایند پوششدهی و رنگ استفاده میشود. برای بدستآوردن سطح با نمای فلز، در مرحله دوم، قطعه با استفاده از دانههای شیشه، پولیش میخورد. پس از این مرحله، سطح زمخت قطعه لطیفتر میشود و همچنین احتمال دیدهشدن عیوبی همچون خط و خش، اثرات جوشکاری و مکهای ریختهگری کاهش مییابد. پرداختکاری و تمیزکاری با دانههای شیشه ظاهری لطیف و زیبا را بهوجود میآورد و همچنین مقاومت قطعه را در برابر خوردگی و فرسایش افزایش میدهد. برای پولیش مجدد سطح نیز از دانههای سرامیکی یا شیشهای استفاده میشود. قطعهها با جنسهای متفاوت، ممکناست که تفاوتی جزئی در رنگ و سختی داشتهباشند که با استفاده از تغییر فشار، سرعت و اندازه دانهها در فرایند گلسیلاست، کیفییت سطح را میتوان تحتتاثیرقرارداد.

در واقع میتوانگفت که گلسبلاست نه تنها برای پرداخت نهایی یک قطعه بسیار مناسب است، بلکه میتواند بهعنوان پرداخت اولیه، قبل از فرایندهای شیمیایی همچون الکتروفرمینگ، رنگ و آنودایزینگ استفاده شود.

Pultrusion پالتروژن

ویدئو مکانیزم در کانال تلگرامی زیر قابل مشاهده است

https://t.me/metallurgydata/7464

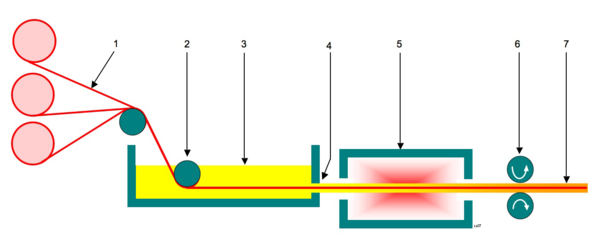

پالتروژن یک فرایند صنعتی است که برای تولید قطعات پیوسته با سطح مقطع ثابت به کار میرود. این فرایند کم هزینه و با حجم تولید بالا است. این فرایند شبیه به فرایند اکستروژن فلزات است با این تفاوت که به جای فشار دادن مواد در قالب، که در اکستروژن اتفاق میافتد، مواد از قالب به بیرون کشیده میشوند بهطوریکه نام این فرایند به انگلیسی یعنیpultrusion نیز ترکیبی از دو واژه pull (به معنی کشیدن) و extrusion(اکستروژن) است.

پالتروژن یکی از روشهایی است که برای ساخت کامپوزیتهایی با خواص مکانیکی بالا که قابل رقابت با مواد سنتی و مهندسی اند، طراحی شدهاست. قطعات تولید شده با این روش دارای کسرحجمی بالای الیاف اند؛ که این الیاف بیشتر در جهت طولی قطعه قرار میگیرند. گرچه با بافت درست از الیاف میتوان در جهت عرضی هم الیاف داشت اما عمدتاً خواص اصلی در جهت طولی است. محصولات حاصل از این فرایند دارای استحکام بالا، وزن پایین و عمر طولانی به ویژه در محیطهای اسیدی هستند.

از پالتروژن برای ساخت هرقطعه پیوستهای میتوان استفاده کرد به شرط آنکه مقطع ثابت داشته باشد و در راستای عمود بر کشش، شیار یا سوراخ نداشته باشد، مانند قوطی، نبشی، لوله، میله و اشکال مشابه.

مواد

بهطور کلی اجزای تشکیل دهنده کامپوزیتهای تولید شده از روش پالتروژن دارای ۲ جزاصلیاند. ۱-الیاف ۲-ماتریس یا زمینه

طراحی قطعات و فرایند ساخت وابسته به نوع مواد الیاف، رزین و نسبت ترکیب این دو است. پس آشنایی با خواص مواد، در طراحی بسیار ضروری و تعیینکننده است.

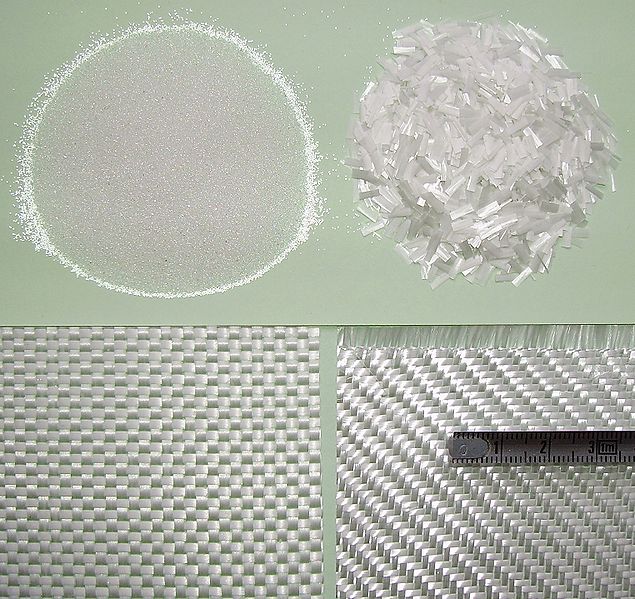

نمونهای از الیاف و فیلرهای شیشهای الیاف

پالتروژن برای ساخت قطعاتی با الیاف تک جهته ساخته میشود. البته الیاف میتوانند به صورت پارچهای یا حصیری به منظور ایجاد استحکام در ۲ یا چند جهت نیز استفاده شوند. الیاف در کامپوزیتها تحمل کلی نیروها و انتقال آنها را برعهده دارند همینطور خواصی همچون استحکام کششی، ضربه، سفتی و مانند آن بهطور عمده وابسته به الیاف میباشند. انواع الیاف مورد استفاده در این فرایند عبارت اند از الیاف کربن، الیاف آرامید، الیاف شیشه و به تازگی الیاف بازالت، که هرکدام ویژگیهای مربوط به خودش را دارد.

زمینه یا ماتریس

انواع رزین هارا میتوان به عنوان ماتریس استفاده کرد. بهطور کلی ماتریس وظیفه چسباندن الیاف به هم و جلوگیری از لغزش آنهارادارد. همینطور بسیاری از ویژگیهای محصول مانند مقاومت به خوردگی به ویژه در محیطهای اسیدی و بازی، خواص الکتریکی و حرارتی، اشتعالپذیری و مقاومت به دما وابسته به نوع و خواص رزین مورد استفاده میباشد. رزینهای مورد استفاده در پالتروژن در ۲ نوع ترموست و ترموپلاست موجوداند. رزینهای ترموست از قبیل وینیل استر، پلی استر و اپوکسی، اگر تحت حرارت قرار بگیرند، تغییر شکل نمی دهندو به خاطر ویسکوزیته ابتدایی پایینی که دارند، فرایند کشش را راحتتر میکنند. در مقابل آنها رزینهای ترموپلاستک از قبیل نایلون، پلی پروپلین و پلی کربنات اند که در اثر حرارت نرم شده و تغییر شکل میدهند و نسبت به رزینهای ترموست ویسکوزیته بالاتری دارند و سخت ترند.

علاوه بر اجزای اصلی یعنی الیاف و ماتریس، برای بهبود خواص و فرایند، افزودنیهای دیگر هم استفاده میشوند. مانند فیلرها که برای پرشدن کامل قالب استفاده میشوند و جداکنندهها که باعث میشوند قطعه به راحتی از قالب جداشود.

فرایند

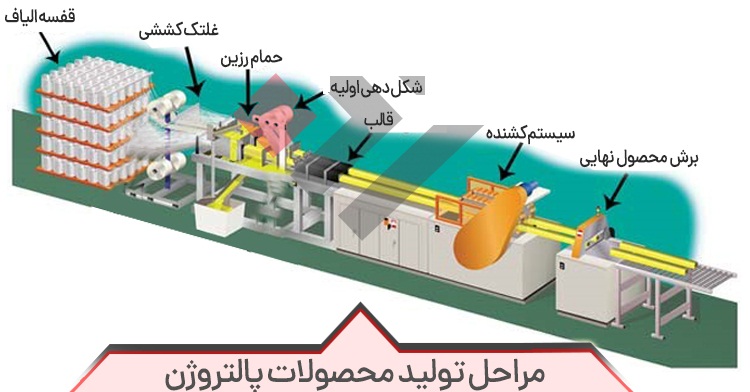

همانطور که در عکس مشاهده میشود مراحل فرایند پالتروژن عبارت اند از:

فرایند پالتروژن

- قفسه الیاف (رولهای پیوسته فیبرهای تقویت شده یا فیبرهای حصیری)

- غلتک کششی

- حمام رزین و آغشته سازی

- شکلدهی اولیه

- قالب

- سیستم کشنده

- محصول نهایی و برش

قفسه الیاف

قفسه الیاف اولین بخش خط فرایند میباشند و باید به گونهای باشد تا فرایند را بهطور پیوسته و هماهنگ با سرعت فرایند، تغذیه کند. همچنین در این مسیر الیاف نباید گره یا پیچ بخورند و برای حل این مشکل از صفحات راهنمای فلزی، سرامیکی و تفلون استفاده میشود.

حمام رزین و آغشتهسازی

آغشتهسازی از اصول بسیار مهم در این فرایند است چراکه خواص محصول نهایی به این مرحله بسیار وابستهاند. در این مرحله الیاف وارد حمام رزین میشوند تا بهطور کامل به رزینها آغشته شوند. طراحی و طول حمام باید به گونهای باشد که الیاف کامل آغشته شوند. عوامل دیگری نیز دز آغشتهسازی دخیل اند، مثلاً از آن جایی که الیاف در رزین ضعیف میشوند باید فرایند به گونهای باشد که الیاف از هم جدا نشوند. همچنین آغشتهسازی میتواند به صورت تزرق در قالب صورت بگیرد که آن نیز پیچیدگیهای خودش را دارد.

همانطور که در قبل نیز گفته شد رزینها به صورت ترموست و ترمو پلاستیک هستند. چون ویسکوزیته رزینهای ترموپلاستیک بسار بالا است ممکن است به صورت آغشتهسازی به پودر رزین صورت گیرد یارزین به صورت صفحهای اطراف الیاف رابگیرد و بعد حرارت داده شوند.

شکل دهی اولیه

در بعضی از مواقع برای گرفتن رزین اضافی یا زمانی که مقطع پیچیده است، قبل از ورود به قالب صفحاتی قرار میدهند که الیاف را راهنمایی میکنند و به آنها شکلدهی اولیه یا former میگویند. این صفحات باید به گونهای باشند که به الیاف آسیب نرسانند. جنس این صفحات معمولاً از تفلون، پلی اتیلن یا آلیاژهای مناسب فولادی میباشد.

قالب

فشار و حرارت لازم برای شکلگیری و پخت قطعه در قالب تأمین میشود؛ بنابراین قالب نقش اساسی را بر عهده دارد و طراحی دما ی قالب و سرعت فرایند باید به گونهای باشد که زمانی که قطعه در قالب است بهطور کامل پخته شود. اگرقطعه بهطور کامل پخته نشود خواص مکانیکی و فیزیکی آن نزول پیدا میکند. همچنین اگرحرارت بیش از اندازه در قالب بماند باعث ایجاد ترک میشود که خواص الکتریکی و شیمیایی و مکانیکی را تحت تأثیر قرار میدهد.

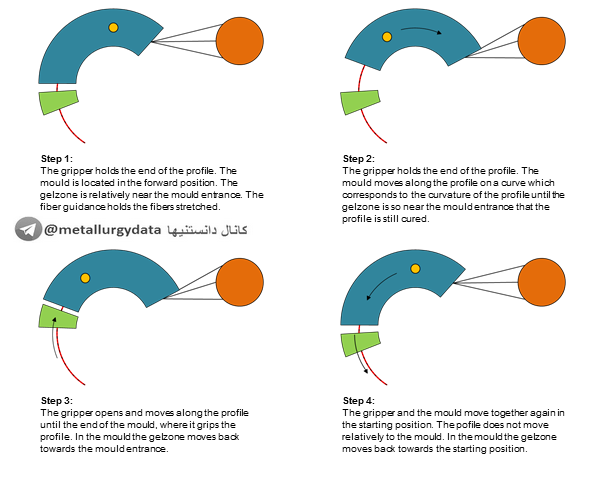

سیستم کشنده

سیستم کشش، تایینکننده سرعت فرایند است باید در فاصله مناسبی نسبت به قالب قرار بگیرد تا قطعه فرصت سرد شدن داشته باشد و در اثر فشار سیستم کشش، تغییر شکل ندهد. این سیستم در ۳ نوع کشش تسمه نقاله، کشش رفت وبرگشتی پیوسته و کشش رفت و برگشتی متناوب موجود است.

محصول نهایی و برش

در این بخش قطعه ما کامل شده و به فرایند دیگری نیاز ندارد و با قرار دادن دستگاه برش یا یک تیغه اتوماتیک میتوان قطعههایی با طولهای برابر و دلخواه ایجاد کرد.

کاربردها

مواد حاصل از فرایند پالتروژن به سبب خواص بسیارشان کاربردهای فراوانی در حوزههای مختلف دارند. به عنوان مثال:

- به خاطر خاصیت ضد خورندگی برای ساخت قطعات در کارخانجات محصولات شیمیایی با محیط شدیداً مخرب (صفحات شناور استخراج نفت و گاز در دریا، درهای مشبک، نردبان واجزای سیستم) استفاد میشوند.

- همینطور به خاطر وزن کم و استحکام بالا در صنایع مختلف ساختمان (چارچوب در و پنجره، قطعات پیش ساخته، پروفیلهای مختلف حفاظتکننده، تیرها، مجاری سیال، کانالها، پلتفرمها و…)و ورزشی و تفریحی (موانع عبور، چوبهای اسکی، اجزای اسکی، نردبان، اجزای چادر و …) کاربرد دارند

- به خاطر عایق بودنشان در عبور الکتریسیته با کاربرد نردبان عایق، مسیرهای کابل، اجزای عایقکننده و پوششهای عایق ساخته میشوند.

- همچنین در صنایع حمل و نقل به عنوان اتاقهای کامیون هم دما، تقویت ضد ضربه، فنرهای تیغهای، مجاری مقاوم و غیره کاربرد دارند

- در صنایع هوافضا به عنوان اجزای هدایت در هواپیما و غیره کاربرد دارند.

- در سایر صنایع نیز مانند پرده بادبزن و هواکش، پروفیلهای مبلمان اداری و… نیز دیده میشوند.

مزایا

- از آنجایی که تجهیزات لازم ساده و ارزان میباشند و به نیروی انسانی نیاز نیست وفرایند میتواند کاملاً اتوماتیک عمل کند نیاز به سرمایهگذاری هنگفت نیست و روش اقتصادی محسوب میشود.

- هدر رفتن مواد وجود ندارد.

- میزان درصد رزین در محصول به دقت قابل کنترل است.

- الیاف به سادهترین و ارزانترین صورت یعنی ریسمان استفاده میشوند.

- سرعت فرایند بالاست و مناسب برای قطعات کامپوزیتی با تولیدانبوه است.

- مواد حاصل از این فرایند دارای استحکام کششی و فشاری بالایی هستند چرا که درصد الیاف بالا است و این الیاف به صورت طولی اند و حفظ میشوند و رزین آن را تقویت میکند.

- مواد حاصل از این فرایند مقاومت بالایی در برابر مواد شیمیایی و محیطهای اسیدی قلیایی دارند، بنابراین برای کاربردهای خاص از جمله کاربردهای دریایی و در کارخانههای شیمیایی به کار میروند.

- مواد حاصله دارای وزن پایین و در عین حال استحکام بالا و عمر طولانیاند.

- سطح محصول نهایی با کیفیت است و نیازی به فرایندهای تکمیلی نیست.

- مواد حاصل از پالتروژن ترموپلاستیک قابلیت شکلپذیری مجدد دارند و قابل بازیافت میباشند.

معایب

- قطعات حاصله محدودیت هندسی دارند.

- نمیتوان با این فرایند ضخامتهای خیلی پایین ایجاد کرد.

- قطعات حاصله دقت ابعادی بالایی ندارند.

- گرمسازی قالب هزینه بالایی دارد.

- در پالتروژن ترموپلاست به خاطر دما و فشار بالاتر و مواد اولیه گرانتر، هزینهها بالاست و نیاز به سرمایهگذاری بالا میباشد و قطعات حاصله از این روش مانند حالت ترموست خیلی کیفیت سطح ندارند.

پالتروژن در ایران

در کشور ما با توجه به خورندگی خاکها و شرایط بد اقلیمی بسیاری ازمناطق کشور، استفاده از محصولات پالیمری مقرون به صرفه است. به ویژه که محصولات حاصل از پالتروژن در عین استحکام خواص مورد نیاز ما از جمله، مقاومت به خورندگی، خواص الکتریکی و حرارتی و غیره را نیز تأمین میکند. در نتیجه با توجه به نیاز به این محصولات در حوزههای مختلف، در پژوهشگاه پلیمر و پتروشیمی ایران پروژة ساخت و راه اندازی دستگاه پالتروژن در سال ۷۶ تعریف و در سال ۷۸ به پایان رسید.

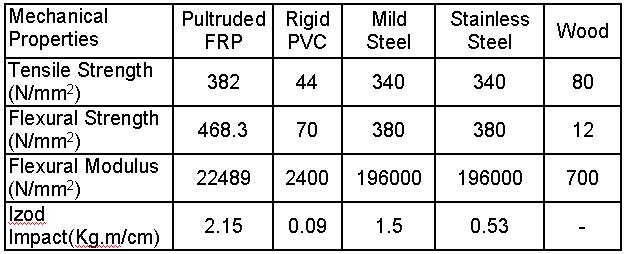

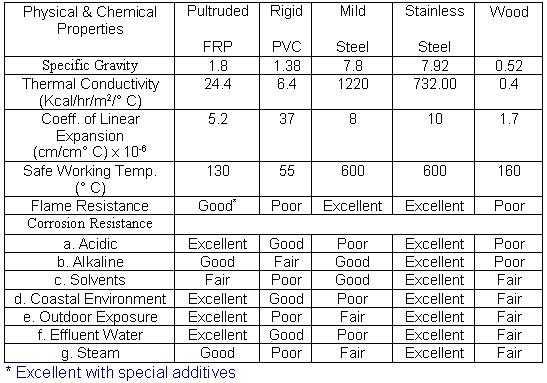

جهت مقایسه خواص پروفیلهای پلتروژن با سایر مواد جداول ذیل ارائه میگردد:

مقایسه خواص مکانیکی پروفیلهای پلتروژنی با سایر مواد

مقایسه خواص فیزیکی-شیمیایی پروفیلهای پلتروژنی با سایر مواد

مزایای پلتروژن: پلتروژن یکی از اقتصادیترین روشهای تولید پروفیلهای کامپوزیتی مورد مصرف در صنایع ساختمان است.

از این فرآیند در ساخت قطعات سبک مقاوم در برابر خورندگی، سیستمهای عایق الکتریکی، سازههای ساحلی و بسیاری از کاربردهای دیگر استفاده میشود. ویژگیها و مزایای قطعات حاصل از این روش، در جدول زیر خلاصه شده است:

فیلتر ممبران تصفیه آب صنعتی مهم ترین عنصر فرایند تصفیه آب در یک دستگاه تصفیه آب صنعتی است، که نگهداری و افزایش طول عمر آن باعث کاهش چشمگیر هزینه های نگهداری و عملیاتی دستگاه می شود. زمان تعویض و طول عمر فیلترهای ممبران صنعتی به عوامل مختلفی بستگی دارد، که در ادامه با برخی از مهم ترین آنها آشنا می شویم.

۱- تاثیر کلر و عوامل اکساینده دیگر در زمان تعویض ممبران

اگر کلر و دیگر عوامل اکساینده حتی در مقادیر بسیار کم با غشای فیلتر ممبران در تماس باید، طول عمر فیلتر ممبران به طور قابل ملاحظه ای کاهش می یابد. میزان آسیب وارده به غلظت کلر و مدت زمان تماس آن با غشا وابسته است. کلر باعث اکسایش و خرابی کامل فیلتر ممبران می شود.

چنان چه کاهش غیر قابل قبولی در میزان دفع نمک غشا مشاهده شود، که همزمان با افزایش سرعت جریان آب تصفیه شده رخ داده است، معمولا به این معنی می باشد، که تمام فیلترهای ممبران باید تعویض شوند، حتی آنهایی که در مرحله دوم امکان دریافت آب تصفیه شده کلر دار از مرحله اول را دارند.

قبل از تعویض همه فیلترهای ممبران می توان با اندازه گیری هدایت الکتریکی (EC) آب تصفیه شده از هر وسل، دید بهتری از مشکل به دست آورد.

در صورتی که دفع نمک فیلتر ممبران کاهش یافته است، باید هدایت الکتریکی آب تصفیه شده وسل ممبران را مشخص کنید تا محل مشکل و جایی که فیلتر ممبران نیاز به تعویض دارند پیدا شود.

۲- تاثیر رسوب گیری غشا در طول عمر فیلتر ممبران

یکی از شایع ترین دلایل کاهش طول عمر فیلتر ممبران، رسوبات بیش از حد است. در صورتی که افت فشار آب ورودی به پساب بیش از ۱۵% افزایش داشته باشد و یا سرعت آب تصفیه شده نرمال شده بیش از ۱۵% کاهش داشته باشد، نشان دهنده تشکیل رسوب در فیلتر ممبران است. برای از بین بردن رسوبات با توجه به نوع رسوب از مواد شوینده ممبران استفاده می شود.

رسوب سطح غشای فیلتر ممبران باعث کاهش سرعت جریان نرمال شده می شود، که رسوب در فیلترهای ممبران انتهایی به دلیل تولید جریان آب تصفیه بیش تر شدیدتر می باشد. از آن جایی که این فیلترهای ممبران قابلیت نفوذ خود را از دست می دهند، فیلترهای ممبران پایین دست، مجبور به تولید آب بیش تری می شوند و در نتیجه از افزایش رسوب بیش تری رنج می برند.

در صورتی که با شستشو فیلترهای ممبران و سرعت جریان آب عبوری به حالت اولیه برنگردد، نشان دهنده این است که کلیه فیلترهای ممبران نیاز به تعویض دارند.

۳- تاثیر ذرات بیولوژیکی بزرگ در زمان تعویض ممبران

ذرات بیولوژیکی بزرگ می توانند از بایو فیلم موجود در لوله و اجزای سیستم واقع شده بعد از دفع کلر به آب ورودی سیستم RO داخل شوند. این ذرات می توانند در داخل مواد فاصله غشایی ممبران های انتهایی رسوب کنند.

اگر افت فشار مرحله اول دستگاه از ۶۰ psi بیش تر نباشد، مشکل را می توان تنها با تعویض ممبران های انتهایی حل کرد. اگر اجازه افت فشار بیش از حد داده شود، ممکن است فیلترهای ممبران انتهای پساب در وسل له شده یا بشکنند و نیاز به تعویض پیدا کنند.

فرایند تشکیل رسوب می تواند به دلایل مختلفی به سرعت رخ دهد، از جمله خرابی دوزینگ پمپ تزریق مواد شیمیایی یا به دلیل احیای ضعیف سختی گیر. بسیاری از انواع رسوب یا نمک ها باعث افزایش افت فشار مرحله اول می شوند. اگر رسوب از کلسیم کربنات تشکیل شده باشد که باعث افزایش قابل توجه هدایت الکتریکی آب تصفیه شده از وسل های ممبران می شود، شستشو اغلب نتیجه می دهد. رسوب سولفات به مراتب کمتر از کربنات ها حل می شود و ممکن است منجر به تعویض فیلترهای ممبران انتهایی شود.

اگر تشکیل رسوب باعث افزایش افت فشار مرحله آخر RO شده باشد، مشکل با شستشو حل نمی شود، تنها ممبران انتهای پساب نیاز به تعویض دارد تا عملکرد اصلی بازیابی شود.

تشکیل رسوب سیلیس ممکن است در مناطقی اتفاق بیافتد که آب ورودی شامل مقادیر سیلیس بیش از ۴۰ میلی گرم در لیتر باشد و دمای آب تا حدودی کم باشد. رسوب سیلیس سطح غشا را مسدود کرده و باعث کاهش سرعت جریان آب تصفیه شده نرمال شده می شود. از آن جایی که ممبران های انتهای پساب نفوذشان بسته می شود، تشکیل رسوب به سمت بالا حرکت می کند، زیرا فیلترهای ممبران دیگر مجبورند آب تصفیه شده بیش تری را تولید کنند.

رسوب سیلیس باعث نیاز به تعویض ممبران های انتهای پساب در وسل می شود؛ درصد تعویض کل تقریبا متناسب با درصد کاهش نرخ جریان آب تصفیه شده نرمال شده می باشد.

این که بدانیم چرا عملکرد دستگاه تصفیه آب صنعتی کاهش یافته و کدام یک از فیلترهای ممبران در این مشکل دچار آسیب شده اند، می تواند باعث کاهش تعداد ممبران هایی شود که نیاز به تعویض دارند. علاوه بر این اصلاح پیش تصفیه و فرکانس شستشوی سیستم در صورت لزوم می تواند باعث افزایش عمر فیلتر ممبران شود. در صورتی که نتوان علت مشکل در دستگاه را تشخیص داد، در این مرحله کالبد شکافی فیلتر ممبران توجیه اقتصادی دارد.