مطالعات

تئوریک و کاربردی نشان داده است که علم و مهندسی مواد نقش اساسی و کلیدی

در توسعه و تکامل تکنولوژی و فنون جدید در قرن بیستم بر عهده داشته و پیش

بینی شده است که در قرن حاضر نیز یکی از محورهای اساسی و اصلی علوم,فنون

وتکنولوژی می باشد{1}.

ساخت

موادوقطعات باکارکردبالا (High Performance)یکی ازفاکتورهای عمده پیشرفت

صنایع مدرن به شمار می رود.مطالب فوق نشان می دهد که بدون موادمهندسی و

بدون استفاده از یافته های جدیدعلم ومهندسی مواد ,به پتانسیل بالقوه

بکارگیری آنها در صنایع اشاره می شود.

علم

و مهندسی مواد به سه زیر مجموعه کلی تقسیم می شود که هر یک از شاخه های

فوق پتانسیل بالقوه بکار گیری آنها در صنایع را برای ما مشخص و واضح می

نماید {5-2} .

سه زیر مجموعه فوق عبارتند از:

1-علم متالوژی و کامپوزیت زمینه فلزی (MMC)

2-پلیمر و کامپوزیت های زمینه پلیمری (PMC)

3-علم سرامیک و کامپوزیت های زمینه سرامیک (CMC)

شناخت

پتانسیل های بالقوه و بالفعل هر یک از مجموعه های فوق ما را دردستیابی به

اهداف نهایی رهنمون می سازد.مسئله دیگر,بحث اتصالی بودن در بکار گیری

تکنولوژی های نوین درصنایع مختلف است .درچند سال گذشته مباحث علمی کاربردی

انواع جدید مواد اصلا" قابل طراحی نبودن و حال آنکه ,در موقیت فعلی شرایط

مناسب فراهم شده است.بکار گیری تکنولوژی و قطعات نو در جهت ارائه محصولات

بر تر و مناسب تر , درجلب رضایت مشتری نقش مهمی را ایفا نموده و زمینه را

جهت ورود تدریجی به بازار های منطقه ای و جهانی فراهم خواهد نمود .در میان

کشورهای در حال توسعه , ایران به عندان کشوری با بازار قوی ازنظر خرید

خودرو و دیگر محصولات صنعتی و پتانسیل بالقوه برای تولید این محصولات مطرح

می باشد . یکی از تکنو لو ژی هایی که توانایی صنایع را به حد مطلوب می

رساند مواد مهندسی است .

از

طرفی ,در کاربردهای جدید ضروری است تا پیش از یک ماده و با خواص مختلف در

کنار هم قرار گیرند تا شرایط کاربردی را بهترر تامین نمایند . در این راستا

,اتصال فلز –سرامیک و اتصال سرامیک –سرامیک مطرح شده است . اتصال سرامیک

مطرح شده است . اتصال سرامیک به مواد دیگر امکان بکار گیری و ساخت قطعاتی

از سرامیک را ممکن می سازد که ساخت آنها بصورت یک قطعه غیر ممکن و یا بسیار

مشکل است.بر عکس جوشکاری و اتصال سرامیک –فلز بکار می رود که در این

نوشتار به برخی از این روشهای عمده اشاره شده است .

بررسیهای

بعمل آمده حاکی از کاررد قطعات سرامیکی در صنایع مدرن است که در این قسمت

به برخی از کاربردهای عمده قطعات سرامیکی اشاره می شود {6}.به عنوان مثال

می

توان کاربرد سرامیکها در صنایع خودرو –صنایع توربین گازی –ابزار برش

–صنایع الکترونیک و کامپیوتر-صنایع متا لوژی و ذوب فلزات (نسوزها) – در

پزشکی (سرامی کها ی پزشکی ,بیو سرامیکها)-صنایع نظامی و هسته ای –صنایع هوا

–فضا و صنایع شیمی و پتروشیمی را نام برد.

عمده

این کاربردها مستلزم بکار گیری بیش از یک ماده و با خواص مختلف در کنار

هم می باشد تا شرایط کاربردی را بهتر تامین نمایند . معمولا",دمای کاربردی

مواد در حدود 5/0تا 7/0 نقطه ذوب آنها می باشد که در این محدوده تنها 12

فلز (Tm>2000 C) وجود دارد و حال آنکه 33 اکسید ,34 کاربید,17 نیترید و

54 بورید دارای چنین شرایطی هستند.نکته مهمتر , کاهش کمتر خواص سرامیکها

در دمای بالاست . به عنوان مثال ,استفاده ازسیستمهای الکتریکی ,مغناطیسی

والکترومکانیکی درخودرو که در بر گیرنده زمینه بحث و بررسی حسگر ها ,

هشدار دهنده ها و کنترل کننده ها , مصرف آلیاژهای حا فظه دار , قطعات

مغناطیسی,قطعات PTCRو NTCR, سنسورهای گاز اکسیژن ,کاتالیست های اگزوز , شمع

اتو مبیل و در نهایت سیستم های هشدار دهنده از جمله برخی از مصارف این

محموعه وسیع در صنعت خودرو می باشند .در چند سال اخیر ,تکنیکها و روشها ی

جدیدی برای اتصال در سرامیکها بکار گرفته شده است که به تدریج کاربردهای

صنعتی نیز پیدا نموده اند .این روشها نیاز به بررسی و انجام تحقیقا ت گستر

ده تر دارد تا بتوان کاربردهای اساسی در طراحی قطعات مهندسی را ایجاد

نمود.در این مقاله ضمن بررسی کلیات روشهای فوق ,تعدادی از این روشها ارائه

شده است .

چگونگی

اتصال بین مواد مشابه و غیر مشابه با خواص مطلوب ,مستلزم بحث وبررسی

عوامل موثردرآن میباشد.در بحث و بررسی اتصال سرامیکها به مواد دیگر پارامتر

های مهمی نقش دارند که نکته خائز اهمیت تشکیل پیوند مکانیکی و شیمیایی

مناسب بین قطعات می باشد . در حقیقت اتصال نتیجه تشکیل پیوندهای مکانیکی و

شیمیایی است , لذاکنترل تشکیل این پیوندهاو عوامل موثر در آنها می تواند

تنشها در فصل مشترک و کنترل این مسئله بسیار موثر می باشدکه تمامی این

پارامترها در اتصال سرامیکها ارزیابی شده است .

هدف

از اتصال و جوشکاری سرامیکها بهره مندی از خواص خوب سرامیکها ,از طریق

اتصال با مواد دیگر است . یطوریکه خواص منفی آنها کاهش یاید .از طرفی ,

درکاربردهای جدید ضروری است تا بیش از یک ماده و با خواص مختلف در کنار هم

قرار گیرند تا شرایط کاربردی رابهتر تامین نمایند.دراین راستا ,اتصال فلز–

سرامیک و اتصال سرامیک–سرامیک مطرح شده است ,که به مرور زمان مورد توجه

بیشتری قرار گرفته است .اتصال سرامیک به مواد دیگرامکان بکار گیری و ساخت

قطعاتی ازسرامیک راممکن می سازد که ساخت آنها بصورت یک قطعه غیر ممکن و یا

بسیار مشکل است . مسئله مهم ,تشکیل تنشهای مو ضعی درمحل جوش و اتصال است که

برای مواد فرد مانند سرامیکها ممکن است خطرناک باشد.

گاهی

برای کاهش تمرکز تنش در فصل مشترک , از چندین لایه واسط استفاده می شود

.روشهای متعددی برای اتصال سرامیک به سرامیک و اتصال سرامیک – فلز بکار

میرود که در مقالات مختلف به برخی از روشهای عمده اشاره و ضمن بررسی کلیات

روشهای فوق ,مزایا و معایب هر یک مطرح شده است .تعدادی از این روشها

عبارتنداز: اتصال مکانیکی ,اتصال چسبی و سیمانی ,اتصال همزمان

,(In-Situ),روشهای جوشکاری ,روش لحیم کاری معمولی و سخت ,اتصال نفوذی مسقیم

, اتصال شیشه ای ,روش متالیزه کردن .

روشهای اتصال و جوشکاری سرامیکها

روشهای

متعددی برای اتصال سرامیک به سرامیکو اتصال سرامیک –فلز بکار می رود که در

این قسمت به برخی از روشهای عمده اشاره می شود.نکته قابل توجه این است که

بررسیها نشان داده است که در اتصال فلز –سرامیک مقدار تنش بطور متوسط در

حدود 1Mpa/Cمی باشد .به عبارت دیگر اگر جوشکاری در محدوده 300-1500cانجام

گیرد تنش حاصل از استحکام (خمشی)بسیاری از سرامیکها بیشتر می گردد (عامل

شکست آنها ).لذا این عامل یکی از پارامتر های اصلی است که باعث میشود تا

روشهای اتصال غیر مستقیم بیشترین کاربرد را در اتصال سرامیکها داشته باشند

که شامل روشهای اتصال غیر مستقیم بیشترین کاربرد را در اتصال سرامیکها

داشته باشند که شامل روشهای اتصال بوسیله چسب ,اتصال بوسیله شیشه و شیشه

–سرامیک ,اتصال سیمانی و...می شود .

تذکر

و نکته مهم این است که هر روشی که بکار رود باید اتصالی قوی و مطمئن و با

خواص اپتیمم بدست آید.از طرفی اتصال نباید هیچگونه فضای خالی نفوذی بین دو

قطعه ایجاد کند .

روشهای متعددی برای اتصال سرامیکها بکار می رود که برخی از روشها اشاره می شود .

1-اتصال مکانیکی

2-اتصال چسبی و سیمانی

3-اتصال همزمان (In-Situ)

4-روش های جوشکاری (Welding)

5-روش لحیم کاری معمولی و سخت (Soldering and Brazing)

6-اتصال نفوذی (مستقیم و غیر مستقیم)(Diffusion Bonding )

7-اتصال شیشه ای (Glass Adhesion)

8-روش متالیزه کردن

9-روش جوشکاری اصطکاکی (Friction Welding)

در

چند سال اخیر ,تکنیکها و روشهای جدیدی برای ایجاد اتصال در سرامیکها بکار

گرفته شده است که به تدریج کاربردهای صنعتی نیز پیدا نموده اند .این روشها

نیاز به بررسی بیشتر و انجام تحقیقات گسترده تردارد تا بتوان کاربردهای

اساسی در طراحی قطعات مهندسی را ایجاد نمود.برخی از این روشها عبارتند از:

1-انتقال مذاب فلزی –Liquid Metal Transfer

2-روش اسپری پلاسما-Plasma Spraying

3-روش اتصال وسیله مایکروویو-Microwave Joining

4-ماشینکاری دقیق و اتصال مکانیکی-Micromachining and MechanicalAdhesion

5-اتصال همزمان با پروسه ساخت –In – Situe Method

6-رسوب از فاز شیمیائی و فیزیکی – CVD-PVD

7-جوشکاری الکتریکی – Electric Welding

8-جوشکاری سرد – Cold Welding

9-اتصال حالت جامد نوین – New Solid State Adhesion

10-اتصال از طریق التراسونیک – Ultrasonic Joing

11-اتصال از طریق الکترو مغناطیس – Electromagentic Joining

12-اتصال و جوشکاری لیزری

13-اتصال و جوشکاری بیم الکترونی

تمرکز

اصلی این مقاله لحیم کاری سخت و معمولی (Brazing and Soldering ) می با شد

که دو زیر مجموعه کلی آن یعنی روش بریزینگ با فلزات فعال و فلزات غیر فعال

بحث و بررسی شده است.

کلیات روشهای لحیم کاری معمولی و سخت (Soldering and Brazing )

مواد

سرامیکی بسختی لحیم کاری می شوند زیرا که براحتی توسط آلیاژ لحیم خیس نمی

شوند . وقتی به مواد فلزی متصل می شوند , اختلاف در ضرایب انبساط حرارتی

باعث ایجاد تنش های پسماند شده و ایجاد ترک در قطعه سرامیکی می نماید.در

اتصال سرامیک به فلز با روش لحیم کاری بایستی از روشهایی استفاده نمود که

تنش های پسماند را کاهش دهد. تکنیک هائی مانند پوشش فلزی (Metallizing) و

آلیاژهای لحیم فعال انعطاف پذیر (Ductile reactive) جهت افزایش خاصیت خیس

شوندگی سطح سرامیک استفاده می شود ,این عمل تنش های با قیمانده را در قطعه

کاهش داده و مقاومت به ترک را افزایش می دهد.

در

دو روش لحیم کاری معمو لی (soldering) و لحیم کاری سخت ((Brazing با

استفاده از مواد فلزی ,دو قطعه سرامیکی و یا سرامیک به فلز به یکدیگر متصل

می شوند.ابتدا هر یک از دو روش توضیح داده و سپس مثالهای عملی از بکارگیری

این روشها در اتصال سرامیکها مطرح خواهد شد.

لحیم کار معمولی Soldering

لحیم

کاری روشی است که در آن فلز و سرامیک در کمتر از 400Cبا یک فلز پر کننده

به یکدیگر لحیم و متصل می شوند . اکثر اتصالات از طریق بکار گیری ترکیبات

Cu-Ag, Pb-Ag, Sn-Pd, اتصال بر قرار می شود . گاهی نیز سطح سرامیک را

متالیزه می کنند . ماده مصرفی برای لحیم کاری باید در در سطح تماس با اجزاء

فلز و سرامیک واکنش نموده و به تعادل شیمیایی برسد .مشکل مطرح در

اینجا,امکان عدم تر شوندگی سطح سرامیک است. مسئله دیگر,کنترل اختلاف ضریب

انبساط حرارتی ماده لحیم کاری با فلز و سرامیک می باشد.در این روش

,سرامیکها بیشتر از فلزات به خاطر مسائل فوق صدمه می بینند.محدودیت عمده در

لحیم کاری سرامیکها , یافتن ترکیبات مناسب لحیم می باشد بطوریکه هم دمای

بالا را تحمل کند و هم قابلیت کارکرد در محیط های شیمیایی را داشته

باشد.برخی از محققین ,استفاده از فلزات دیرگداز را بدین منظور پیشنهاد

نموده اند .

در

برخی کاربردها ,ابتدا سطح سرامیک را متالیزه نموده و آنگاه لحیم کاری می

کنند.با این عمل کمک شایان توجهی به چسبندگی می شود .لایه متالیزه را بصورت

رنگ بر روی سرامیک اعمال نموده و سپس عمل لحیم کاری انجام می دهد.

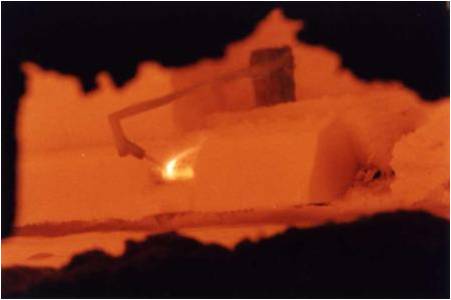

لحیم کاری سخت Brazing

لحیم

کاری سخت روشی است که در آن فلز و سرامیک در دمای بالا( 850-900Cنیز گزارش

شده است)با یک فلز پر کننده به یکدیگر لحیم و متصل می شوند.خیلی از

سرامیکها مهم صنعتی از قبیل آلومینا,زیر کونیا,....معمولا" با فلزاتی لحیم

می شوند که توسط آنها تر می گردند.سرامیکها سخت لحیم کاری می شوند. در

اتصال سرامیکها لحیم کاری سخت نسبت به لحیم کاری نرم ارجعیت دارد.دو روش

برای غلبه مسئله عدم قابلیت تر شوندگی سرامیکها وجود دارد.

اولین

روش متالیزه کردن سطح سرامیک است که پس از آن یک اتصال لحیم شده بین لایه

متالیزه شده و قطعه فلزی بر قرار می کنند .روش دوم استفاده از یک آلیاژ

لحیم متشکل ازیک جزء ترکیبی است که با سطح سرامیک واکنش شیمیایی داده و تر

شوندگی آن را بهبود می بخشد و این روش در حال حاضر تحت عنوان عملیات لحیم

فلز شناخته می شود.

روش بریز ینگ به دو زیر مجموعه کلی تقسیم می شود:

-بریزینگ با فلزات فعال (آلیاژهای Tiو زیر کونیم و ...)

- بریزینگ با فلزات غیر فعال (نقره ,مس,نیکل ,طلا,پلاتینیم و...)

گاهی

نیز از مخلوط فلزات فعال و غیر فعال استفاده می شود در جدول (1) مواد

بریزینگ ارائه شده گاهی نیز از مخلوط فلزات گروه اول تمایل شدیدی به واکنش

با اکسیژن دارند و تشکیل اتصال مورد نظر را تسریع می کنند همانند حالت

قبلی,در اینجا نیز گاهی سطح سرامیک را متالیزه نموده و سپس عمل بریزینگ

انجام می گیرد . برای کاربردهای دمای بالا , فرایند متالیزه کردن در دمای

بالا صورت می گیرد(تا 850Cنیز گزارش شده است).

در

لحیم کاری سخت (بریزینگ) گاهی بجای استفاده از فلزات فعال ,از واکنشهای

ردوکس استفاده می شود که باعث بهبود چسبندگی مواد بریزینگ به سطوح فلز و

سرامیک می شود.

در

لحیم کاری سخت سرامیکها, جهت ایجاد استحکام و خواص مطلوب ,دمای بریزینگ

باید تا حد لازم بالا باشد.بکارگیری لیزر در بریزینگ در چند سال اخیر ,باعث

اتصال بین سرامیک –سرامیک و سرامیک –فلز و بروز خواص عالی شده است . در

این روش ,سرامیکها بیشتر از فلزات به خاطر مسائل فوق صدمهمی بینند .

محدودیت عمده در لحیم کاری سرامیکها , یافتن ترکیبات مناسب لحیم می باشد

بطوریکه هم دمای بالا را تحمل کند و هم قالبیت کارکرد در محیطهای شیمیایی

را داشته باشد.

اختلاف

اساسی و عمده اتصال سرامیک به فلز با اتصال سرامیک به سرامیک در خواص

فیزیکی و مکانیکی آنها می باشد . به ویژه ضریب انبساط حرارتی آنها تفاوت

قابل ملاحظه ای با یکدیگر دارند که دقت بیشتری را در کنترل و طراحی

سرامیک-فلز می کند.

مقایسه روشهای اتصال سرامیک به سرامیک و سرامیک به فلز در جدول(2) ارائه شده است.

مطابق

با این جدول,ضمن مقایسه بکارگیری انواع روشها در اتصال مواد به یکدیگر

,خواص مکانیکی در اتصال,دمای کاربردی, هزینه مصرفی برای ایجاد اتصال و

وضعیت فعلی بکارگیری روش در محصولات صنعتی ارائه شده است.

بحث و بررسی مسئله اساسی در طراحی اتصال سرامیکها

چگونگی

اتصال بین مواد مشابه و غیر مشابه با خواص مطلوب,مستلزم بحث و بررسی عوامل

موثر در آن می باشد .در بحث بررسی اتصال سرامیکها به مواد دیگر(سرامیکها و

فلزات) پارامترهای مهمی نقش دارندکه نکته حائز اهمیت تشکیل پیوند مکانیکی و

شیمیایی مناسب بین قطعات می باشد.

در

حقیقت اتصال نتیجه پیوندهای مکانیکی و شیمیایی است لذا کنترل تشکیل این

پیوندها و عوامل موثر در آنها می تواند در دستیابی به اتصال مناسب بین

سرامیکها و فلزات اثر دارند که این خواص عبارتند از:

- ضریب انبساط حرارتی – خاصیت تر کنندگی – مشخصات و فصل مشترک

-

برای شروع واکنشی بین دو ماده ,ضمن بررسی ترمودینامیک و کینتیک واکنش ها

,مسائل مختلفی نیز باید به ارزیابی گذاشته شود پیوند سرامیک به فلز نتیجه

واکنش شیمیایی و مکانیکی بین مواد می باشد واکنش شیمیایی ممکن است به تشکیل

ترکیبات جدید در فصل مشترک منجر شود یا در اثر نیروهای ثانویه چسبندگی

ضعیف تری ایجاد گردد.

یکی از مشکلات سرامیکها در هنگام استفاده در کنار فلزات عدم انطباق ساختار است

و

در مواقعی که همراه با تغییرات دما یی استفاده میشود اختالف ضریب انبساط

حرارتی سرامیکها و فلز مشکل ساز خواهد بود بنابراین استفاده از لایه های

واسط که بتواند این دو مشکل رو رفع کند مورد بحث قرارمیگیرند .

این مسئله, از پارامتر های مهم در ایجاد عیوب در منطقه اتصال فصل مشترک می باشد. هر چی اختلاف کمتر باشد ,, خواص بهتری حاصل می شود .

معمولا

سرامیکهای ساختاری دارای ضرایب انبساط حرارتی (CTE) کمتری نسبت به فلزات

می باشند. برای مثال CTE سیلیکون کار باید 4-5 10 1/k و سلیکون نیتراید

3-3/5 10 i/k

می باشد. در بین فلزات تنگستن دارای کمترین CTE یعنی 4.5* 10 ^-6i/k میباشد.

در

بین سرامیکهای ساختاری سرامیکهای زیر کونیایی (TTZ)دارای بالاترین CTEمی

باشد که برابر 8-11*10-6/kمی باشد . در صد اختلاف CETسرامیک ها و فلزات

بوسیله روشهای طراحی قابل کاهش است بطوری که همیه تحت تنش های فشاری باشند و

یا از روش کاربرد لاله های میانی استفاده می شود مسئله دیگری که در مورد

اتصال سرامیکها در نظر گرفته می شود این است که سرامیکها ترد بوده ونیروها ی

کنشی وشکهای حرارتی ومکانیکی کمتری قابل اعمال است.بطوریکه دربهترین حالت

دارای تافنس شکست 8-14MPa√mبرای آلومینای تقویت شده با ویسکرز سیلیکون

کاربادی و زیر کونیایی TTZ, می باشد که مقدار حتی کمتر از تافنس شکست فلزات

ریختگی مانند آلومینیوم چدن است.

تغیر

در ضرایب انبساط حرارتی بین سرامیک و فلزرا با قرار دادن شماری از لایه ها

بین فلز و سرامیک می توان به حدا قل رسانده شود اختلاف در مقدار ضریب

انبساط حرارتی بین هر لایه باید به حدا قل رسانده شود تا تنش به سطحی به

حداقل برسد لایه واسط می تواند تنش به وجود آمده را در سیکل حرارتی جذب کند

. با کنترل ابعادی,تخلخل و شرایط زینتر می توان خواص وسیعی را بدست

آورد.لایه واسط می توان از جنس کرم نیکل باشد که تا 600درجه کارائی خواهد

داشت و برای کارکردد در دمای بالاتر تا 925درجه از آلیاژ کرم نیکل

آلومینیوم آهن استفاده می شود مسائلی که در خصوص و ویژگی های فصل مشترک

قابل طرح می باشند عبارتند از: ساختار و شیمی فصل مشترک همو فاز و هتو

فاز(Homophase and Hetrophase)ترمودینامیک فصل مشترک – گرادیان و و شیب

حرارتی ترکیبی و ....در فصل مشترک

خواص و (آزمایشهای مخرب و غیر مخرب )

چسبندگی

توانایی مقاومت کل سیستم در برابر شکست .برای کاربردها ی ساختاری ضروری ست

که رفتار اتصال تحت تا"ثیر تنشهای شدید به همراه تغیر سیکل دمایی و شرایط

محیط ارزیابی گردیده و به بحث و بررسی گذاشته شود . بررسی و اندازه گیری

استحکام پیوند و به کار گیری روشهای متداول تست مکانیکی و یا انجام تست های

خاص ضروری است تا بتوان رفتار اتصال را پیش بینی نمود.

مخصوصا" اندازه گیری خواص تحت شرایط متغیر نیرو ,دما و شرایط اتمسفری صورت گیرد تا اثر عوامل مختلف در حین کارکرد بهتر ارزیابی گردد.

از

دیدگاه خواص مکانیکی تعیین هویت چسبندگی مواد مشابه یا نا مشابه ,چه از

نظر طراحی و چه از نظر تطابق در اتصال سرامیکها ,عوامل مهمی هستند.چسبندگی

اغلب بر اساس تنش مورد نیاز برای جداسازی مواد از هم , اندازه گیری می شود

که در هر دو مورد زیر مفید است:

1)تعیین رتبه بندی نسبی چسبندگی میان سیستم ها

2)تشریح کنترل کیفیت در طول فراوری

اما

از آنجا که تنش شکست سیستم های ترد تحت تاثیر دو عمل,مقدارو اندازه تخلخل

ها و چسبندگی واقعی ,قرار دارد آزمایش استحکام نمی تواند چسبندگی واقعی

سیستم را تعیین کند.

خواص الکتریکی اتصالات نیز بسیار اهمیت دارد که در موارد ذیل باید مورد توجه قرار گیرد:

خواص الکتریکی در اتصال بین دو فلز و بین سرامیک – فلز و بین سرامیک – سرامیک

سطوح

آزاد و اتصالات (فصل مشترک) بین دو ماده غیر یکسان دارای ویژگی الکتریکی

متفاوتی است .خواص حجمی انها می باشد . نیاز به برقراری اتصال بین فلز و

دیگر قطعات الکتریکی و یا اتصال کنترل شده دو نیمه هادی متفاوت به یکدیگر

بحدی است که مطالعات فروانی به این زمینه اختصاص یافته تا بتوان درک بهتری

از رفتار سیستم در شرایط تعیین شده داشت.

نتیجه گیری

در یک جمع بندی کلی می توان به موارد ذیل اشاره نمود:

-اهمیت روز افزون سرامیکهای مهندسی و کاربرد آنها

-اهمیت بر قراری اتصال بین قطعات در طراحی های مهندسی

- روشهای اتصال سرامیک – سرامیک و سرامیک –فلز

- بحث و بررسی مسائل در طراحی اتصال سرامیکها

- بررسی خواص پس از اتصال و مثالهایی از کاربرد اتصال سرامیکها

پیشنهادات

-تدوین راهبردها و راهکارهای ضروری برای توسعه و تکنولوژی اتصال سرامیکها در داخل کشور

- تهیه و تامین امکانات و تجهیزات به روز در کشور

-تربیت نیروهای متخصص جهت استفاده از امکانات و تجهیزات

-تربیت متخصصین مواد و متالوژی برای معرفی و انتخاب مواد مناسب

-تهیه و تامین تجهیزات و امکانات شناسائی و بررسی مواد

-تهیه و تامین تجهیزات و امکانات تست و آزمایش محصولات

منابع

1-استراژی های حیاتی در مهندسی و علم مواد-زیارتعلی نعمتی,همایش علم و فناوری ایران 1380.

2-metal handbook,9ed,vol2,A.S.M, 1979

6-کاربرد سرامیکها در خودرو ,زیارتعلی نعمتی,سمینار صنعت خودرو-1379.