آزمون ترموگرافی

Thermographic inspection

یکی از این روشهای مراقبت وضعیت و پیش بینی عیوب ماشین آلات مکانیکی و

الکتریکی میباشد زیرا عملکرد هر دستگاه همواره با انتشار گرما همراه است و

معمولا هر ایراد مکانیکی و الکتریکی در تجهیزات با افزایش و یا کاهش دما

بروز مینماید. گرمای منتشر شده از سطح بیرونی اجسام به صورت تشعشعات مادون

قرمز که توسط چشم انسان قابل رویت نیستند آزاد میگردد. اما این تشعشات را

میتوان از طریق دوربینهای ترموگرافی که پیشرفته ترین و کامل ترین

تجهیزات در زمینه آنالیز حرارتی محسوب میشوند، مشاهده نمود. از آنالیزهای

حرارتی میتوان جهت شناسائی و تشخیص عیوبی مانند اتصالات الکتریکی نامناسب،

شل بودن قطعات و تجهیزات، تغییرات متالورژی، بار بیش از حد، خنک کاری

نامناسب، ولتاژ نامناسب، اتصال و رسانائی نامناسب، کثیف بودن تجهیزات، وجود

آلودگی محیطی، اکسیده شدن اتصالات، ظرفیت نامناسب، خوردگی و فرسایش خارجی،

عدم هم محوری و ارتعاشات بیش از حد و بسیاری عیوب دیگر را که در نهایت

باعث معیوب شدن قطعات و تجهیزات میگردند، استفاده نمود.

دمانگاری ( ترموگرافی) و کاربرد آن در صنعت

ترموگرافی

کاربردهای فراوانی دارد اما یکی از پر طرفدار ترین کاربرد های آن استفاده

به عنوان یک تکنیک پایش وضعیت در تشخیص زود هنگام عیوب تجهیزات مختلف است

گروهی معتقد هستند که این روش برای تشخیص عیب کاربرد دارد و نه تشخیص علت

آن اما تجارب نگارنده اثبات کنندهی این مدعا است که در صورت به کار گیری

صحیح روش ترموگرافی می توان علل عیوب را نیز کشف کرد. اصول کار این روش

ساده است و براین اساس بنیانگزاری شده است که اجزاء یک سیستم ، هنگامی که

به طرز صحیح کار نکنند ، باعث افزایش دما می شوند . افزایش دما در یک مدار

الکتریکی می تواند ناشی از اتصالات ناصحیح با مقاومت بالا باشد. قطعی مدار

نیز می تواند به صورت نقاط سرد ناشی از عدم جریان در مدار ظاهر شود .توزیع

دما در سطح تجهیزات مکانیکی نیز وقتی این تجهیزات در شرایط ایده آل کار می

کنند دارای امضای حرارتی خاص است که با تغییر آن می توان به وجود عیب در

تجهیز مظنون شد. نوع الگوی حرارتی در صورت تفسیر درست حتی می تواند نوع و

علت عیب را مشخص کند . یک روش ساده این است که اندازه گیری توزیع دما در

سطح ماشین آلات در حین کار انجام شود و با توزیع دمایی آن ماشین در حالت

کارکرد سالم (که از مستندات و کاتالوگهای مربوط به ماشین و یا از روی تجربه

بدست می آید ) به وجود عیب پی برد.جدیدترین ابزارهای ترموگرافی مورد

استفاده در بازرسی ماشین آلات و تجهیزات حین کار دماسنج های مادون قرمز و

دوربین های مادون قرمزInfrared cameras ، که مکانیزم عملکرد هر دو استفاده

از طیف مادون قرمز گسیل شده از جسم هدف برای اندازه گیری دمای سطح آن جسم

می باشد . با استفاده از این ابزارها ، نیازی به تماس فیزیکی با ماشین نیست

و می توان اندازه گیری ها رادر شرایط کامل عملیاتی انجام داد و از کاهش

تولید یا از کار افتادن دستگاه ها جلو گیری نمود .درگذشته نه چندان دور از

دماسنج های مادون قرمز که به خاطر داشتن یک پوینتر لیزر به ترمومتر لیزری

نیز معروف بودنذ برای این اندازه گیری ها استفاده می شد. امروزه خرید یک

دوربین ترموگرافی با توجه به مزایای بسیار آن اقتصادی است.

دما سنج های مادون قرمز(Infrared Thermometers):

ازاین

ابزار با توجه به کار آیی عمومی آن ، در صنایع مختلف و در زمینه های مختلف

استفاده می شود ویکی از کاربردهای آن در بازرسی فنی ماشین آلات است . از

جمله کاربردهای دیگر این وسیله عبارتند از : -اندازه گیری دمای قطعات در

حین فرآیندهایی مثل فورج واکستروژن (برای قطعات حساس) وکنترل این فرآیندها

-اندازه گیری دمای قطعات داخل کوره -اندازه گیری دمای ذوب و... یکی از

مشخصات فنی مهم این ابزار ، «میدان دید» آن است . میدان دید از اهمیت ویژه

ای در صحت و دقت اندازه گیری برخوردار است . درجه حرارتی که ترمومترغیر

تماسی به نمایش می گذارد ، از تبدیل انرژی مادون قرمزی که ترمومتر دریافت

می کند ، بدست می آید . لذا این درجه حرارت متوسط درجه حرارت هر آن چیزی

است که در میدان دید ترمومتر قرار دارد . این یک نکته مهم است که توسط

بسیاری از کاربران این نوع تجهیزات مورد توجه قرار نمی گیرد. بسیار دیده

شده که شخصی با در دست داشتن یک ترمومتر لیزری یا مادون قرمز مقره ای را در

فاصله دور نشانه روی کرده و به استناد این که پوینتر لیزر روی آن قرار

دارد نسبت به قرائت و ثبت عدد دمای مقره اقدام می کند. در این حالت بازرس

بیش از 90% دمای آسمان را که منفی است ثبت می کند و لذا عیبی مشاهده نمی

شود. اصولا در استفاده از این نوع از تجهیزات باید تمامی نواحی سوژه مورد

نظر که دمای آن باید اندازه گیری شود میدان دید دماسنج یا ترمومتر راپر کند

در غیر این صورت نتایج به یقین غلط است . برای پر شدن میدان دید با توجه

به زاویه داده شده در بروشور این دماسنج ها باید فاصله را محاسبه و اندازه

گیری در فاصله ای کمتر از آن انجا شود . در مقالات بعدی اعضای محترم وب

سایت ترموگرافی ایران خواهند دید که این عدم دقت چه هزینه های سنگینی را

درپی خواهد داشت. به عنوان یک مثال عملی یک ترمومتر EXTECH در فاصله 6

اینچی می توانند یک هدف با قطر 1 اینچ را اندازه گیری کند. این به آن معنی

است که اگر هدف شما قطری کمتر از 2.54 سانتیمتر داشته باشد شما باید حداکثر

فاصله 15.5 سانتیمتر از هدف را داشته باشید و اگر فاصله را بیشتر کنید

خطای اندازه گیری به شدت افزایش خواهد یافت . همین نکته کاربرد و اهمیت

انتخاب صحیح ابزار اندازه گیری دمای از راه دور را نشان می دهد . ضریب تابش

عامل دیگری است که باید مورد توجه ویژه قرار گیرد. دقت کنید بیم لیزری که

روی این تجهیزات دیده می شود تنها یک وسیله هدف یابی است که اگر درست تنظیم

شده باشد ( باید این را هم چک کنید ) درست وسط مساحتی که در فاصله معین

میدان دید را پر می کند را هدف گرفته است . برخی به اشتباه فکر می کنند که

روش اندازه گیری این سیستم ها ارسال یک تابش لیزر به سمت هدف و اندازه گیری

بازتاب آن است که این تصور غلط است همان طور که اشاره شده این بیم لیزر

تنها یک هدف یاب است و تاثیری در اندازه گیری دما ندارد.در هنگام خرید

ترمومتر های لیزری باید به محدوده دمایی و دقت آن نیز توجه کرد که از حوصله

این مقاله خارج است.

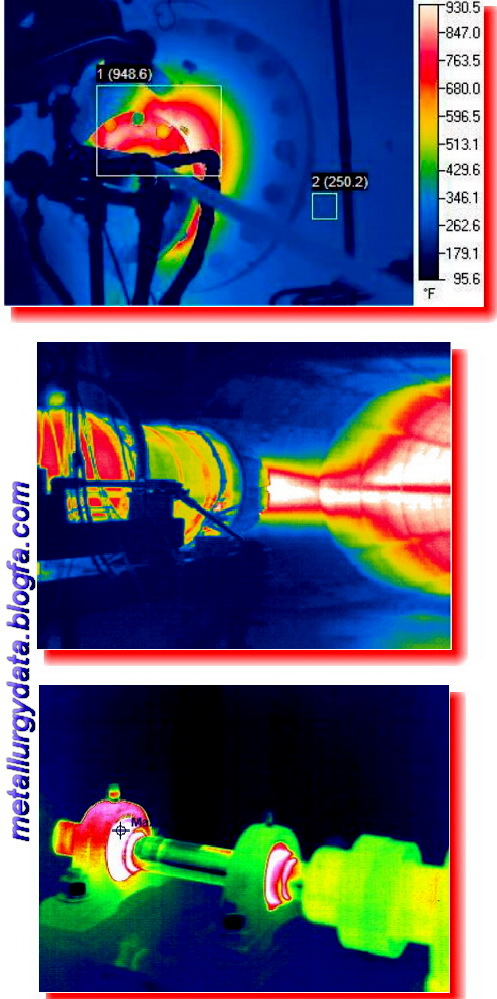

دوربینهای مادون قرمز( Infrared cameras ):

این

وسیله مفید و کارآمد تجهیزی است که انرژی حرارتی منتشر شده از اجسام را

جمع آوری و آن را به یک تصویر رنگی با کیفیت تبدیل می کند . معمولا این

تصاویر قابل انتقال به کامپیوتر بوده و توسط نرم افزار های خاص امکان انجام

برخی تحلیل ها بر روی آن ها وجود دارد.اجزای معمول در یک دوربین ترموگرافی

به شرح زی است : - واحد اسکنر ، شامل یک آیینه دوار ، لنز ، فیلتر ها ،

قسمت آشکارساز و ... - واحد پردازش - واحد کنترل - صفحه نمایش - باتری ،

پورت خروجی و ... یکی از نکات مهمی که رعایت آن برای دستیابی دمای واقعی در

دماسنج های مادون قرمز و توزیع دمایی صحیح در عکسهای بدست آمده از

دوربینهای مادون قرمز،اهمیت زیادی دارد ، تنظیم صحیح پارامتر ضریب تابش سطح

مورد اندازه گیری است .

ضریب تابش (Emissivity Factor) :

یکی

ز نکات مهمی که رعایت آن برای دستیابی به دمای واقعی در ترمومترهای مادون

قرمز ، اهمیت زیادی دارد ، تنظیم صحیح پارامتر ضریب تابش سطح مورد اندازه

گیری است . ضریب تابش (Emissivity factor) مربوط به یک جسم عبارتند از

،نسبت توان تابشی گسیل شده توسط آن جسم در دمای مورد نظر به تابش جسم سیاه

ایده آل در همان دما که عددی کوچکتر از یک است . این ضریب به کیفیت جسم و

پارامترهای سطح بستگی دارد. ممکن است مواد مختلف با ضریب تابش های مختلف در

یک محیط کنارهم باشند که بازرسی ترموگرافی باید این مسئله را مدنظر قرار

دهد این بدان معنی است که با یک ضریب تابش نمی توان عدد صحیح دمای تمامی

تجهیزات را به دست آورد. چنانچهدر تصویری که میخواهیم تهیه کنیم ، چند جسم

با ضریب صدور متفاوت وجود داشتبرای انجام یک تصویر برداری گرمایی موفق ،

استفاده از یک پوشش مثل رنگ کدریا نوار چسبهای کدر برای کلیه این اجسام می

تواند راه حلی عملی باشد .درغیر این صورت چون معمولاًدر این تجهیزات امکان

تنظیم ضریب تابش وجود دارد ،می توان برای دستیابی به توزیع دمایی واقعی تر ،

ضریب تابش سطح هدف را به تجهیز معرفی نمود.

ترموگرافی و بازرسی تجهیزات الکتریکی :

معمولا

کاربرد ترموگرافی در بازرسی تجهیزات الکتریکی به عنوان یکی ازکاربرد های

اصلی این تجهیزات معرفی می شود. علت مشخص است افزایش دما در تجهیزات

الکتریکی به خصوص در اتصالات نامطلوب بوده و با روش ترموگرافی قابل تشخیص

است . معمولا این گونه نقص ها در تصاویر حرارتی به صورت نقاط داغ دیده می

شود.اغلبنقاط داغ در نتیجه افزایش مقاومت در یک مدار ، بارگزاری بیش از حد

یا عیب عایقها به وجودمی آید .به طور مثال اتصالات ناقص ، اکسید یا خورده

شده با افزایش مقاومت باعث ایجاد نقاط داغ می شوند .

ترموگرافی در بازرسی تجهیزات مکانیکی :

وجود

عیوبی مختلف مانند نامحوری ، سایش بیش از حد ،مشکل روانکاری و غیره می

تواند باعث افزایش دمای ماشین آلات دوار مکانیکی شود. با توجه به الگوی

حرارتی تشکیل شده می توان حتی به دقت در برخی موارد علت این افزایش حرارت

را مشخص کرد و یا حدس های خوبی را مطرح نمود که با کمک سایر روش های پایش

وضعیت می تواند به عیب یابی تجهیز منجر شود . اندازه گیری دمای بدنه

موتورهای الکتریکی و یاتاقان های آن و نیز تسممه نقاله ها یکی از پرکاربرد

ترین کاربرد های ترموگرافی در تجهیزات مکانیکی است .

کاربرد ترموگرافی در بازرسی کوره ها و مواد نسوز :

یکی

دیگر از کاربردهای مهم گر مانگاری ، استفاده آن در بازرسی کوره ها است .

بررسی عایق بندی درزها ، تلفات حرارتی و افت حرارت ، بررسی توزیع داخل کوره

با استفاده از دوربین های خاص ،بررسی میزان افت گرما از راه دیواره و از

همه مهمتر بررسی میزان خرابی و زوال آجر های نسوز در کوره های خاص از جمله

کاربردهای این روش است.