ضخامت سنج های ماوراء صوت ( Ultrasonic ) برای اندازه گیری ضخامت مواد از یک سمت آنها ، استفاده می شوند . اولین ضخامت سنج تجاری ، از اصول کاری ردیاب های صوتی ( Sonar ) پیروی می کرد ، که در سال 1940 معرفی شد . وسیله های کوچک قابل حمل که تنوع در کاربرد داشتند از 1970 متداول شدند. اخیرا پیشرفت در تکنولوژی میکروپروسسورها منجر به مرحله جدیدی از عملکرد پیچیده و کاربرد آسان این وسیله ها شده است. کار تمامی سنجه های ماوراء صوت بر پایه اندازه گیری بازه زمانی عبور پالس های فرکانس صوتی از میان ماده مورد آزمایش است . فرکانس یا گام این پالس های صوتی فراتر از حد شنوایی انسان است ، به طور کلی یک تا بیست میلیون سیکل در ثانیه ، در مقابل برای گوش انسان حد ، بیست هزار است . این امواج فرکانس بالا توسط وسیله ای تولید و دریافت می شوند که مبدل ماوراء صوت نامیده می شود ؛ که انرژی الکتریکی را به لرزش های مکانیکی تبدیل می کند و بلعکس .

ضخامت قطعه = t

سرعت صوت در آن ماده = V

زمان رفت و برگشت اندازه گیری شده = T

نکته مهم این است که سرعت صوت در ماده مورد آزمایش یک بخش ضروری از این محاسبه است .در مواد متفاوت سرعت انتقال صوت نیز متفاوت است ، و سرعت صوت به طور قابل توجهی با دما تغییر خواهد کرد . بنابر این ضروری است که ابزار ماوراء صوت با توجه به سرعت صوت در ماده مورد آزمایش کالیبره شود و دقت اندازه گیری وابسته به این کالیبراسیون است .

حقیقتا هر ماده مهندسی را می توان بدین وسیله اندازه گیری کرد . ضخامت سنج ماوراء صوت را می توان طوری تنظیم کرد که بتوان فلزات ، پلاستیک ، سرامیک ها ، کامپوزیت ها ، اپوکسی ها و شیشه را اندازه گیری کند. همچنین نمونه های بیولوژیک و مایع را نیز میتوان اندازه گیری کرد . موادی که برای سنجه های متداول ، مناسب نیستند شامل چوب ، کاغذ ، بتن و فوم است . اندازه گیری آنلاین یا همزمان پلاستیک های اکسترود شده یا فلزات نورد شده ، همچنین اندازه گیری لایه ها یا پوشش در مواد چند لایه نیز ممکن است.

یک ضخامت سنج ماوراء صوت عموما شامل یک مدار گیرنده و فرستنده ، کنترل کننده و زمان سنج منطقی ، مدار محاسباتی ، مدار نمایش گر و یک تامین کننده نیرو است. پالسر، تحت کنترل یک میکروپروسسور، یک پالس محرک را به مبدل می فرستد . پالس ماوراء صوت بوسیله مبدل که به نمونه تست متصل شده ، تولید می شود. انعکاس ها از انتها یا داخل سطح نمونه بوسیله مبدل دریافت و به سیگنال های الکتریکی تبدیل می شوند . و یک آمپلیفایر دریافت کننده را تغذیه می کنند برای آنالیز کردن. میکرو پروسسور کنترل کننده و مدارهای زمان سنج منطقی پالس را منطبق کرده و و سیگنال های انعکاسی مناسب را برای اندازه گیری بازه زمانی انتخاب می کنند . وقتی که انعکاس ها دریافت می شوند ، مدار زمان سنجی ، یک بازه برابر با رفت و برگشت پالس صوتی در نمونه تست را بدقت اندازه خواهد گرفت . اغلب این پروسه چندین بار تکرار شده تا یک مقدار متوسط و پایدار بدست آید.

سپس میکروپروسسور این بازه زمانی را همراه با سرعت صوت و داده های ذخیره شده در حافظه دستگاه بکار می برد تا ضخامت را اندازه گیری کند. این ضخامت سپس نمایش داده شده و به طور متناوب آپدیت می شود . ضخامت خوانده شده همچنین ممکن است در حافظه بیرونی ذخیره شود یا به پرینتر انتقال پیدا کند . اغلب ضخامت سنج های ماوراء صوت یکی از چهار نوع زیر هستند : مبدل - تماسی ، خط تاخیری ؛ شناور و دوجزئی ؛ که هرکدام مزایا و معایب خود را دارند .

مبدل تماسی :

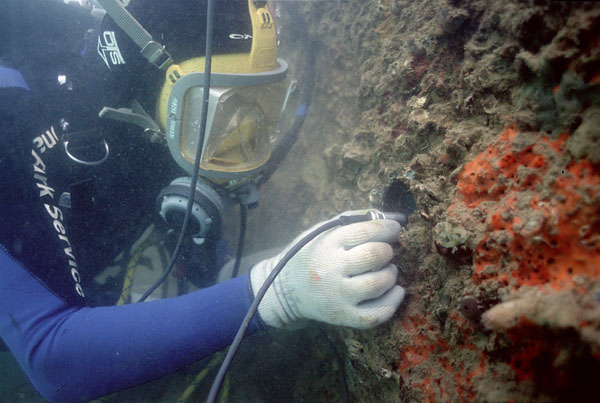

ضخامت سنج هایی که از مبدل با تماس مستقیم استفاده می کنند به طور کلی در اجرا ساده هستند و به طور گسترده ای در اندازه گیری های صنعتی بکار می روند .بازه های زمانی عبارت اند از پالس های القایی اولیه تا اولین انعکاس منهای فاکتور تصحیح کننده ای که حساب ضخامت از سطح ابزار مبدل را دارد و لایه کوپل شده ، همچنین تاخیر الکتریکی در ابزار سنجش . به طور ضمنی مبدل تماسی بکار گرفته می شود در تماس مستقیم با قطعه مورد تست .مبدل های تماسی برای کاربرد های سنجش بجز موارد زیر توصیه می شوند .

مبدل خط تاخیری:

مبدل های خط تاخیری از یک سیلندر پلاستیک ، اپوکسی یا سیلیکا جوش خورده تشکیل شده اند و به عنوان خط تاخیری بین جزء مبدل و قطعه کار شناخته می شوند .یک دلیل عمده برای استفاده از مبدل خط تاخیری جدا کردن انعکاس ها از پالس های محرک در ماده نازک مورد اندازه گیری هست . به عنوان یک موج بر ، خط تاخیری همچنین می تواند امواج را به قطعه ای که بسیار داغ است بفرستد تا اندازه گیری بوسیله مبدل تماسی حساس به گرما انجام شود . خط تاخیری را می توان طوری شکل داد که به راحتی با سطوح منحنی و فضاهای محدود کوپل شود . زمان بندی انعکاس ها در کاربردهای خط تاخیری ممکن است یکی ازاین دوحالت باشد .انتهای خط تاخیری به ابتدای انعکاس دیواره پشتی یا بین انعکاس های موفق دیواره . این نوع زمان سنجی دقت اندازه گیری مواد نازک را بهبود می بخشد و یا دقت اندازه گیری بیشتر از روش تماسی برای کاربردهای ویژه است .

مبدل شناور :

مبدل های شناور یک ستون آب را برای انتقال انرژی صوتی به داخل قطعه بکار می برند . آنها را می توان بکار برد برای اندازه گیری آنلاین تولیدات متحرک ، برای اسکن و یا اندازه گیری چرخشی ، یا بهینه سازی در شعاع های تیز و شیارها . نوع زمان سنجی مشابه نوع تاخیر خطی است .

مبدل دو جزئی :

مبدل

های دو جزئی اصولا برای اندازه گیری سطوح زبر و خشن مورد استفاده قرار می

گیرند .در آنها مبدل فرستنده و گیرنده جدا از هم هستند که هر دو روی یک خط

تاخیری سوار شده اند در یک زاویه متغییر برای تمرکز انرژی یک فاصله انتخاب

شده در زیر سطح قطعه . همچنین دقت عمل این نوع کمتر از انواع دیگر است .

آنها فقط برای کاربردهای زبر و خشن طراحی شده اند.

نتیجه گیری : برای هر کاربرد ضخامت سنج ماوراء صوت ، انتخاب سنجه و مبدل وابسته به نوع ماده ، رنج ضخامت ، دقت مورد نیاز ، دما و هندسه و دیگر شرایط خاص است .