الکتروفورز

سرامیک ها (Ceramic Electrophoresis) در واقع روش ریخته گری دوغابی است

که نیروی الکتروشیمیایی جایگزین نیروی ثقلی و کشش سطحی می شود. در این روش

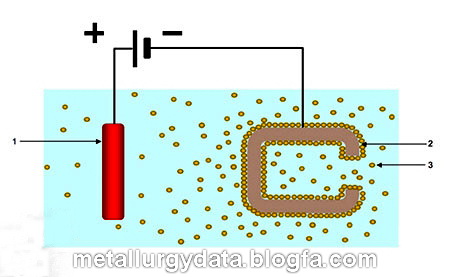

دو الکترود که به جریان پیوسته متصل می باشند در داخل یک سوسپانسیون

کلوئیدی و پایدار شامل ذرات سرامیکی قرار می گیرد. بدین ترتیب در

الکتروفورز سطح ذرات در داخل دوغاب باردار شده و تحت میدان الکتریکی به سمت

الکترود با بار مخالف که قطعه در آن قرار گرفته حرکت نموده و روی آن رسوب

می کنند. بار الکترو استاتیک روی سطح ذرات از توزیع بارهای مثبت و منفی در

فصل مشترک جامد و مایع ناشی میشود. بار الکترو استاتیک روی سطح ذره معادل

مجموع بار یون های مخالف در داخل قشر نازک مایع در اطراف سطح ذره می

باشد که مجموعا لایه مضاعف الکتریکی را شکل می دهند. ماهیت ضخامت و

دانسیته بار الکتریکی در این لایه نقش مهمی در پایداری دوغاب دارد. کنترل

پتانسیل زتا عامل بسیار مهمی در کنترل این پوشش مضاعف دارد. پراکندگی

یکنواخت پودر در دوغاب زمانی به دست می آید که پتانسیل زتا (نیروی دافعه

بین ذرات) در لایه مضاعف بالا باشد. سرعت جابجایی ذرات (سرعت

الکتروفورستیک) به مقدار میدان الکتریکی اعمال شده بستگی دارد:

پراکندگی

ایده آل ذرات زمانی است که سوسپانسیون دارای ویسکوزیته و هدایت الکتریکی

پایین بوده و از ثابت دی الکتریک و دانسیته بالایی برخوردار باشد. معمولا

سوسپانسیون های آلی عملکرد بهتری دارند اما متاسفانه سمی بوده و پتانسیل

الکتریکی بالایی لازم داشته و اغلب گران هستند. بنابراین در صنعت از محلول

های آبی بیشتر استفاده میشود. علاوه بر این احتمال مشکلات مربوط به

الکترولیز آب و تشکیل حباب ها در داخل سوسپانسیون و یا روی سطح الکترودها

وجود داشته و معمولا منجر به یک رسوب متخلخل و غیرچسبنده روی الکترود یا

قالب میشود.

شکل سرامیک نهایی همان شکل الکترود است. از ویژگی های این روش نسبت به ریخته گری دوغابی میتوان به موارد زیر اشاره نمود:

1- سرعت رسوبدهی 20-15 برابر بالاتر است.

2- تخلخل ظاهری بیشتر بدنه سرامیکی بخصوص در ولتاژهای بالا.

3- جذب آب کمتر توسط قالب (به عنوان یکی از الکترود ها) و بنابراین خشک کردن آن در دما های بالاتر و با سرعت بالاتر امکان پذیر است.

4- می توان تمام مراحل تولید را اتوماتیک کرد.

5- حساسیت زیادی به پارامتر های رئولوژیکی دوغاب ندارد.

قالب مورد استفاده در این روش باید خصوصیات زیر را داشته باشد:

1- ارزان قیمت باشد تا قابلیت رقابت با قالب گچی را داشته باشد.

2- هدایت الکتریکی بالایی داشته باشد.

3- مقاومت خوب در برابر خوردگی الکتروشیمیایی داشته باشد تا اینکه دچار خوردگی نشده و دوغاب را آلوده نکند.

4- متخلخل بودن.

به

نظر می رسد که فلزات گزینه مناسبی باشند اما به دلیل اکسید شدن علاوه بر

اینکه رنگ بدنه سرامیکی عوض میشود هدایت الکتریکی آن ها نیز کاهش مییابد.

از طرفی با حضور اکسیژن اضافی در سطح آند باعث سوزنی شدن قطعه می شوند.

بعد از فلزات، گرافیت مناسب ترین ماده است زیرا سطح آن صاف بوده و

بنابراین رسوب شکل گرفته به راحتی از آن جدا می شود. با متخلخل بودن قالب

مشکل مربوط به اکسیژن تولید شده ناشی از تجزیه آب حل میشود چرا که اکسیژن

به داخل تخلخل ها جذب شده و سطح قطعه را متخلخل نمی کند. از طرفی جدا شدن

قطعه از قالب را آسانتر می کند.

از

این روش برای ساخت کامپوزیت های سرامیک - گرافیت با ایجاد پوششی از یک

سرامیک روی شبکه ای از الیاف کربنی استفاده می شود. از مهم ترین آن ها

می توان به کامپوزیت اشاره نمود که در سازه های هوا و فضا کاربرد دارد.

در حقیقت حضور فیبر های طولانی کربنی چقرمگی کاربید سیلیسیم را افزایش می

دهد. در این حالت پلاکت های کربنی به عنوان الکترود بوده که در دوغاب

کاربید سیلیسیم قرار می گیرند. با اندازهگیری پتانسیل زتا در pH مختلف

می توان حالت پایداری دوغاب کاربید سیلیسیم را مشخص کرد. جریان لازم

معمولا 1 الی 5 میکروآمپر بوده و فاصله پلاکت ها حدود 2 سانتی متر است.

پوشش های همگن و چسبنده در شدت جریان های ضعیف (5 میکروآمپر) و زمان

کوتاه 5 دقیقه حاصل میشود. با اعمال ولتاژ های بالا و زمان های طولانی

احتمال الکترولیز آب و نفوذ اکسیژن به داخل پوشش وجود دارد.

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصویر،فیلم تخصصی در خدمت شما می باشد.پاسخ به سئوالات و مشاوره رایگان با تجربه20 سال تحقیق و مطالعه در شاخه های مختلف متالورژی.

آماده معرفی طرح ها و واحدهای صنعتی موفق و نو آور بصورت ویدئو و متن در این مجموعه هستیم.

http://kiau.ac.ir/~majidghafouri

09356139741:tel

ghfori@gmail.com

با عرض تقدیر و تشکر از توجه و راهنمایی کلیه علاقمندان

با ctrl+f موضوعات خود را در متالورژی دیتا پیدا کنید

پیامرسان تلگرام: metallurgydata@

طبقه بندی موضوعی

-

متالورژی

(۵۴۶) -

متالورژی پودر

(۸۱) -

ریخته گری،مدلسازی،قالبگیری،سیستم راهگاهی،ایمنی

(۱۲۹) -

جوشکاری،لحیم کاری

(۹۵) -

ترمودینامیک،استخراج

(۳۶) -

فیلم ریخته گری،جوشکاری ...

(۹۳) -

سرامیک ، دیرگداز،کامپوزیت،شیشه

(۱۳۷) -

نانو،مواد پیشرفته،چوب،پلاستیک

(۲۴۵) -

فلزات

(۲۵۷) -

پوشش،آبکاری ،خوردگی،طلا

(۷۳) -

مقالات ISI

(۲۵) -

فیلم متالورژی

(۸۹) -

ساخت کوره و انرژی

(۸۵) -

شکل دادن فلزات ، آهنگری

(۷۷) -

هنر فلزات و مواد

(۲۶۰) -

نابجایی،استحاله فازی

(۱۸) -

تاریخ فلزات

(۴۹) -

آموزش زبان تخصصی متالورژی صنعت فولاد

(۱) -

متالوگرافی،خواص مکانیکی

(۶۷) -

عملیات حرارتی _ آنالیز مواد

(۷۵)

کلمات کلیدی

متالورژی

مواد

مواد پیشرفته

نانو

نانو تکنولوژی

ریخته گری

جوشکاری

پوشش

سرامیک

ایمنی

متالورژی پودر

فولاد سازی

سرامیک پشرفته

شکل دادن

فیلم

انرژی پاک

تاریخ فلزات

مهندسی مواد

شکل دهی فلز

هنر

فلز کاری

کوره القایی

هنر فلزات

فیلم متالورژی

نانو امولسیون

کامپوزیت

انرژی خورشیدی

متالوگرافی

متالورژی دیتا

هنر فلز کاری

بایگانی

- دی ۱۴۰۱ (۱)

- دی ۱۴۰۰ (۱)

- آذر ۱۴۰۰ (۱)

- آبان ۱۴۰۰ (۱)

- مهر ۱۴۰۰ (۱)

- اسفند ۱۳۹۹ (۱)

- بهمن ۱۳۹۹ (۳)

- دی ۱۳۹۹ (۱)

- مهر ۱۳۹۹ (۲)

- مرداد ۱۳۹۹ (۲)

- تیر ۱۳۹۹ (۲)

- خرداد ۱۳۹۹ (۳)

- بهمن ۱۳۹۸ (۴)

- دی ۱۳۹۸ (۲)

- آذر ۱۳۹۸ (۱)

- مهر ۱۳۹۸ (۳)

- شهریور ۱۳۹۸ (۳)

- مرداد ۱۳۹۸ (۳)

- تیر ۱۳۹۸ (۲)

- خرداد ۱۳۹۸ (۴)

- ارديبهشت ۱۳۹۸ (۴)

- فروردين ۱۳۹۸ (۳)

- اسفند ۱۳۹۷ (۱)

- بهمن ۱۳۹۷ (۳)

- دی ۱۳۹۷ (۲)

- آذر ۱۳۹۷ (۲)

- آبان ۱۳۹۷ (۱)

- مهر ۱۳۹۷ (۴)

- شهریور ۱۳۹۷ (۴)

- مرداد ۱۳۹۷ (۳)

- تیر ۱۳۹۷ (۳)

- خرداد ۱۳۹۷ (۲)

- ارديبهشت ۱۳۹۷ (۸)

- فروردين ۱۳۹۷ (۴)

- اسفند ۱۳۹۶ (۵)

- بهمن ۱۳۹۶ (۳)

- دی ۱۳۹۶ (۵)

- آذر ۱۳۹۶ (۶)

- آبان ۱۳۹۶ (۵)

- مهر ۱۳۹۶ (۶)

- شهریور ۱۳۹۶ (۸)

- مرداد ۱۳۹۶ (۵)

- تیر ۱۳۹۶ (۵)

- خرداد ۱۳۹۶ (۵)

- ارديبهشت ۱۳۹۶ (۱۲)

- فروردين ۱۳۹۶ (۸)

- اسفند ۱۳۹۵ (۷)

- بهمن ۱۳۹۵ (۹)

- دی ۱۳۹۵ (۷)

- آذر ۱۳۹۵ (۸)

- آبان ۱۳۹۵ (۸)

- مهر ۱۳۹۵ (۹)

- شهریور ۱۳۹۵ (۱۲)

- مرداد ۱۳۹۵ (۸)

- تیر ۱۳۹۵ (۱۵)

- خرداد ۱۳۹۵ (۱۷)

- ارديبهشت ۱۳۹۵ (۱۷)

- فروردين ۱۳۹۵ (۸)

- اسفند ۱۳۹۴ (۹)

- بهمن ۱۳۹۴ (۹)

- دی ۱۳۹۴ (۹)

- آذر ۱۳۹۴ (۱۲)

- آبان ۱۳۹۴ (۱۰)

- مهر ۱۳۹۴ (۹)

- شهریور ۱۳۹۴ (۹)

- مرداد ۱۳۹۴ (۱۵)

- تیر ۱۳۹۴ (۱۷)

- خرداد ۱۳۹۴ (۲۱)

- ارديبهشت ۱۳۹۴ (۱۹)

- فروردين ۱۳۹۴ (۱۷)

- اسفند ۱۳۹۳ (۲۰)

- بهمن ۱۳۹۳ (۱۸)

- دی ۱۳۹۳ (۲۰)

- آذر ۱۳۹۳ (۲۱)

- آبان ۱۳۹۳ (۲۱)

- مهر ۱۳۹۳ (۲۰)

- شهریور ۱۳۹۳ (۲۳)

- مرداد ۱۳۹۳ (۲۲)

- تیر ۱۳۹۳ (۲۱)

- خرداد ۱۳۹۳ (۱۵)

- ارديبهشت ۱۳۹۳ (۲۰)

- فروردين ۱۳۹۳ (۱۰)

- اسفند ۱۳۹۲ (۱۵)

- بهمن ۱۳۹۲ (۱۹)

- دی ۱۳۹۲ (۱۷)

- آذر ۱۳۹۲ (۲۰)

- آبان ۱۳۹۲ (۱۸)

- مهر ۱۳۹۲ (۱۳)

- شهریور ۱۳۹۲ (۱۱)

- مرداد ۱۳۹۲ (۷)

- تیر ۱۳۹۲ (۸)

- خرداد ۱۳۹۲ (۸)

- ارديبهشت ۱۳۹۲ (۸)