ناحیه

متأثر از حرارت (Heat Affected Zone: HAZ)، قسمتی از فلز جوش است که در آن

اگر چه فلز پایه ذوب نشده است اما ساختار و دانه بندی آن در اثر حرارت

ناشی از جوشکاری تغییر یافته است. در پایان فرآیندهای جوشکاری به دلیل سرعت

بالای سرد شدن، ساختارهای مارتنزیتی تشکیل می گردد. این نواحی مستعد ایجاد

ترک در قطعه جوشکاری شده هستند. وقتی فلزات و آلیاژ هایی که استحاله چند

شکلی ندارند مانند مس ، نیکل ، آلومینیوم ، جوش داده می شوند ، ریز ساختار

در HAZ تغییر نمی کند با این وجود که ممکن است تبلور مجدد یا رشد دانه در

آن اتفاق بیفتد. این در حالیست که در فلزات و آلیاژ هایی که استحاله چند

شکلی دارند ( مانند فولاد ها ) تغییرات ریز ساختاری قابل ملاحظه ای در

ناحیه متاثر از حرارت رخ می دهد که این تغییرات خواص مکانیکی و رفتار عملی

اتصال جوش را تحت تأثیر قرار می دهد.

وسعت و گستردگی ناحیه متاثر از حرارت به عوامل زیر بستگی دارد :

روش

جوشکاری : در جوشکاری قوس الکتریکی دستی ، وسعت ناحیه HAZ دارای کمترین

مقدار است و به 2 تا 2.5 میلیمتر می رسد. در جوشکاری با الکترود های پوشش

دار وسعت این ناحیه 4 تا 10 میلیمتر است در حالی که در جوشکاری گازی به 20

تا 25 میلیمتر می رسد. علت این است که در روش های جوشکاری با قوس الکتریکی ،

امکان تمرکز حرارت در یک نقطه وجود داشته در حالی که در روش های گازی ،

حرارت در سطح توزیع شده و در نواحی اطراف ناحیه متاثر از حرارت گسترش می

یابد.

جنس

فلز پایه : در فلزاتی که ضریب انتقال حرارت ( هدایت حرارتی ) بالاتری

دارند ، ایجاد تمرکز حرارت غیر ممکن است بنابراین منطقه HAZ در فلزات و

آلیاژهای آلومینیوم و مس نسبت به فولاد ها از وسعت بیشتری برخوردارند. در

بین فولاد ها نیز وسعت ناحیه متاثر از حرارت در فولاد های کربنی بیشتر از

سایر فولاد ها می باشد.

سرعت

جوشکاری : هر چقدر میزان سرعت جوشکاری بالاتر باشد ، وسعت ناحیه متاثر از

حرارت کوچکتر می گردد؛ زیرا حرارت تولیدی در ناحیه جوش فرصت انتقال به

نواحی اطراف و پراکنده شدن را ندارد.

درجه

حرارت پیشگرم : هر چه میزان دمای پیشگرم قطعه جوشکاری کمتر باشد ، وسعت

منطقه HAZ کمتر خواهد شد؛ زیرا چنانچه فلز تا حد قابل ملاحظه ای پیشگرم شود

، در واقع هنگام جوشکاری به گرمتر شدن نواحی اطراف جوش کمک شده است.

تعداد

پاس های جوشکاری : در جوش تک پاسی ، به دلیل اعمال حرارت ورودی بیش از حد و

طولانی شدن زمان جوشکاری و همچنین طولانی شدن زمان انجماد ، وسعت ناحیه

متاثر از حرارت افزایش می یابد.

ابعاد قطعه : قطعات ضخیم تر ، قدرت جذب حرارت بیشتری داشته و سرعت سرد شدن جوش نیز افزایش می یابد.

متغیر

های جوشکاری : متغیر هایی مانند شدت جریان ، ولتاژ و قطر الکترود نیز بر

وسعت ناحیه HAZ تاثیر می گذارد. زیرا با افزایش شدت جریان ، ولتاژ و قطر

الکترود وسعت ناحیه HAZ افزایش می یابد.

شکل

طرح اتصال : به طور مثال با مقایسه بین جوش نبشی و جوش لبه ای در صورتی که

ضخامت ورق در محل هر دو نوع اتصال با هم برابر باشد ، به دلیل سرعت سرد

شدن بالاتر در جوش نبشی ، وسعت ناحیه متاثر از حرارت در آن کوچکتر از جوش

لبه ای می گردد.

شکل

حوضچه جوش : همچنین در دونوع یکسان جوش نبشی چنانچه گرده جوش در یکی از

اتصالات به شکل محدب باشد ، سطح تماس جوش با فلز پایه بیشتر شده و در نتیجه

حرارت را سریعتر به محیط اطراف منتقل می کند. این امر سبب می شود که وسعت

ناحیه HAZ نسبت به گرده مقعر جوش ، بیشتر گردد.

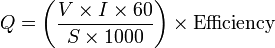

The

heat-affected zone (HAZ) is the area of base material, either a metal

or a thermoplastic, which is not melted and has had its microstructure

and properties altered by welding or heat intensive cutting operations.

The heat from the welding process and subsequent re-cooling causes this

change from the weld interface to the termination of the sensitizing

temperature in the base metal. The extent and magnitude of property

change depends primarily on the base material, the weld filler metal,

and the amount and concentration of heat input by the welding process.

The

thermal diffusivity of the base material plays a large role—if the

diffusivity is high, the material cooling rate is high and the HAZ is

relatively small. Alternatively, a low diffusivity leads to slower

cooling and a larger HAZ. The amount of heat inputted by the welding

process plays an important role as well, as processes like oxyfuel

welding use high heat input and increase the size of the HAZ. Processes

like laser beam welding and electron beam welding give a highly

concentrated, limited amount of heat, resulting in a small HAZ. Arc

welding falls between these two extremes, with the individual processes

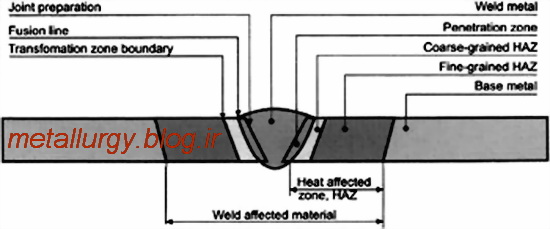

varying somewhat in heat input. To calculate the heat input for arc

welding procedures, the following formula is used:

where Q = heat input (kJ/mm), V = voltage (V), I = current (A), and S = welding speed (mm/min). The efficiency is dependent on the welding process used, with shielded metal arc welding having a value of 0.75, gas metal arc welding and submerged arc welding, 0.9, and gas tungsten arc welding, 0.8