مقدمه

یکی

از روشهای مهم شکل دادن نورد است که در این روش از حجم یا فلزی که شکل

داده می شود چیزی کم نمی شود به عبارت دیگر براده برداری از فلز انجام نمی

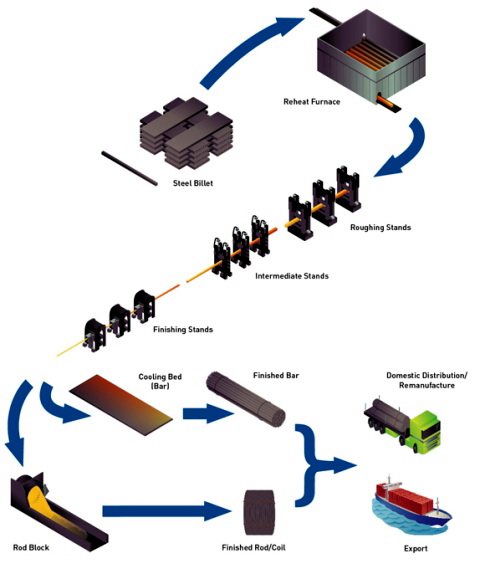

گیرد.تغییر شکل در نورد بدین صورت انجام می گیرد که شمش مورد نظر پس از

گذشتن بین غلتکهایی که در جهت عکس یکدیگر حرکت می کنند به شکل مطلوب تبدیل

خواهد شد. اگر فلز عبور داده شده از بین دو غلتک گرم شده باشد به شکلی که

دارای دمای حدود 1100 درجه سانتیگراد باشد، نورد را گرم می نامند.

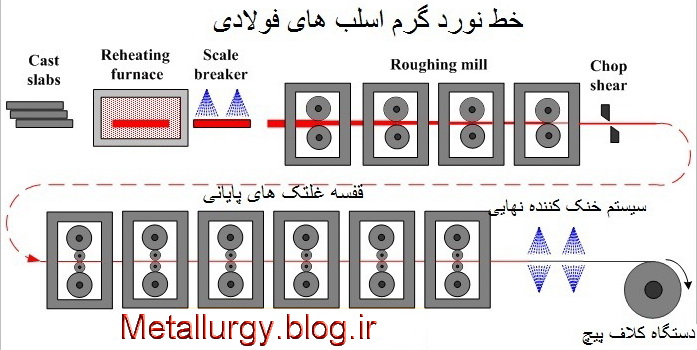

نورد

گرم روی شمش ها یا تختالهایی که میزان کاهش ضخامت یا سطح مقطع مورد نظر در

آنها زیاد باشد انجام می گیرد گرم کردن باعث نرم شدن فلز و در نتیجه کاهش

نیروی لازم برای نورد می شود اگر تغییر ضخامت یا سطح مقطع فلز پس از نورد

کم باشد دیگر نیازی به گرم کردن نیست به عبارت دیگر در این حالت نیروی مورد

نیاز برای نورد کم است.

برای

مثال اگر بخواهیم ورق فولادی به ضخامت 5 میلیمتر را به ضخامت 2 میلیمتر

برسانیم دیگر نیازی به گرم کردن نیست و البته گرم نمی تواند برای چنین ورقی

ابعاد دقیق و سطحی صاف و بدون موج بدهد، نورد بدون گرم کردن یا نورد سرد

در ذوب آهن انجام نمی گیرد و تمام کارکاههای نورد ذوب آن عملیات را در حالت

گرم انجام می شود.

با

توجه به اینکه کارگاههای نورد ذوب آهن مقاطع ساختمانی مانند تیرآهن، نبشی،

میلگرد و سیم تولید می کند نیاز است که غلتکهای نورد دارای شیارهایی باشند

که به مرور و با گذر شمش از هر کدام از آنها ، سطح مقطع به محصول نهایی

نزدیک ونزدیک تر شود به سطح مقطع حاصل ا قرار گرفتن قرینه دو شیار از دو

غلتک که روی هم یا کنار هم قرار گرفته اند کالیبر می گویند. وقتی شمش از

کالیبر عبور می نماید شکل و اندازه کالیبر را به خود می گیرد پس از عبور

فلز از چندین کالیبر پروفیل مورد نظر بدست می آید به عبارت دیگر شمش به

محصول نورد تبدیل خواهد شد.برای یکنواختی در کاهش سطح مقطع شمش به صورتی که

هم از ضخامت و هم از پهنای شمش کاسته شود نیاز است که در یک مرحله از نورد

غلتکها نیروی عمودی وارد کند تا از ضخامت شمش کاسته شود ( در این مرحله

غلتکها به صورت افقی قرار دارد ) و در مرحله بعد نیروی افقی اعمال نمایند

تا از پهنای شمش کاسته شود که در این مرحله غلتکها به صورت عمودی قرار

دارند اگر در مرحله میانی نورد باشیم که سرعت نورد چندان زیاد نباشد و سطح

مقطع شمش نیز بزرگ نباشد می توان به جای عمودی کردن غلتکها شمش را توسط

هدایت کننده هایی چرخاند در این صورت خود به خود جهت نورد عوض می شود.

فرآیند

نورد (Rolling) یکی از بهترین و کاربردی ترین روش های شکل دادن است و آن

عبارت از تغییر شکل پلاستیک ماده از طریق عبور بین غلتک ها می باشد. انواع

محصولات از قبیل تیرآهن و نبشی با مقاطع مختلف به وسیله این فرآیند تولید

می شوند. معمولاً این روش با فرآیند فورجینگ در رقابت بوده و برتری هر کدام

بستگی به پیشرفته تر بودن تکنولوژی آن دارد. ولی به طور کلی از نظر حجم و

کمیت تولیدات ، فرآیند نورد در مقام اول پروسه های شکل دادن فلزات قرار

دارد.

از

دستگاههای نورد به طور بسیار گسترده ای برای گرم کاری و سردکاری

بسیاری از فلزات و آلیاژها ، در اندازه های بسیار متنوع استفاده میشود.

برخی از شمش هایی که به تولید ورق فولادی اختصاص داده شده اند ممکن است

20 تن یا بیشتر وزن و حداقل 0.3m ضخامت داشته باشند. یک کارخانه نورد ممکن

است به تنهایی در هر هفته 50000 تن تختال فولادی با پهنای تا حدود 1.8m

تولید کند. نیز آلومینیوم را میتوان به صورت نوار ورق هایی به پهنای 4m

نورد کرد و از طرف دیگر ، ورق های بسیار نازک آلومینیومی را میتوان با

ضخامتی حدود 0.025mm تولید نمود.

تاریخچه نورد

تاریخ

راستین نورد به مفهوم امروزی آن ولی در شکل های بسیار ساده و اندازه های

کوچک به سده هفدهم برمی گردد. به این صورت که دوغلتک چدنی در یک چهارچوب

چوبی قرار داده می شد و فلزاتی چون قلع و سرب را نورد می کردند. هر چند پیش

از این از غلتکها برای صاف کردن و فشردن مواد استفاده میشد، ولی ایده

استفاده از غلتکها به منظور ایجاد کاهش در سطح مقطع فلز، در این دوره بوجود

آمد

پس

از آن کوشش شد از غلتکهای بزرگتر و سنگین تر استفاده شود و گشتاور لازم

برای به چرخش درآوردن آنها بوسیله نیروی اسب و یا پره های آبی تامین میشد.

ایده ایجاد شیار روی غلتکها، بمنظور شکل دادن به مقاطع میله ها و تیرها نیز

به همین دوران برمیگردد.

قفسه

های دو غلتکه به سرعت گامهای تکاملی خود را پیمودند و بزودی افزون بر نورد

فلزهای نرم، نورد گرم فولاد نیز شدنی شد. تنگنای نیرو و توان، ایده

استفاده از غلتکهای کوچک تر را مطرح کرد. زیرا صنعتگران به تجربه متوجه شده

بودند که نورد با غلتکهای کوچکتر به نیرو و توان کمتری نیاز دارد. از

اینرو استفاده از غلتکهای کاری کوچکتر که بوسیله غلتکهای بزرگتر پشتیبانی

می شدند متداول شد و در اصطلاح قفسه های چهار غلتکه بوجود آمدند.

پس

از بوجود آمدن ماشین های بخار و از بین رفتن تنگناهای نیرو و توان، قفسه

های نورد دوباره بزرگتر شدند و موتورهای با توان بسیار بالا، در اندازه های

15000 اسب برای نورد های سنگین شمش های فولادی بکار گرفته شدند. موتر و

قفسه های نورد به تندی گامهای تکامل خود را پیمودند به طوری که فراورده های

نورد، بویژه فولادها، به مهمترین فراورده های فلزی در سطح جهان تبدیل

شدند. برای بسیاری از فراورده ها، روشهای نورد، جایگزین دیگر روش های شکل

دادن فلزها، همانند آهنگری و ریخته گری شدند. در این راستا آشنایی با اصول

طراحی مراحل نورد بسیار حائز اهمیت است.

همراه

و در کنار قفسه های نورد، دیگر بخشهای کارخانجات نورد، همچون کوره های

ذوب، ماشین های ریخته گری برای آماده سازی شمش های اولیه، کوره های پیش گرم

برای گرم کردن شمش ها، خطوط جابجایی، حمام های اسیدشویی، کوره های عملیات

حرارتی، حمام های آبکاری، ماشین های بسته بندی و غیره نیز گام های تکاملی

خود را پیمودند.

تقسیم بندی فرآیند نورد

فرآیند نورد عموما به چهار دسته تقسیم می شود:

1. نورد طولی :

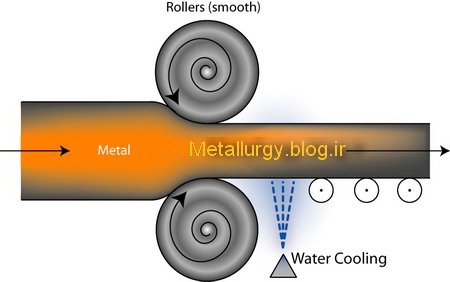

فرآیند

نورد طولی عموماً برای ورق ها به کار می رود. در این فرآیند پهنای ورق

خیلی بیشتر از ضخامت آن است و حالت کرنش دو بعدی وجود دارد. در نتیجه پهنا

پس از عملیات نورد تغییر نمی کند. چرخش دو غلتک که یکی در جهت ساعتگرد (

غلتک پایینی ) و دیگری در جهت پاد ساعتگرد ( غلتک بالایی ) حرکت می کند ،

تغییر شکل ورقی را که از میان آنها عبور داده می شود ایجاد می کند. نیرویی

که باعث کاهش ضخامت ورق می شود از طریق همین غلتک ها تأمین می گردد. مشخصه

این نوع نورد آن است که محور غلتک ها عمود بر جهت حرکت قطعه کار است.

2. نورد عرضی :

در این فرآیند ، محور غلتک ها همسو یا به عبارتی موازی جهت حرکت قطعه کار است.

3. نورد پیچی :

در

این نوع نورد ، محور غلتک ها با هم موازی نیستند و به قطعه کار یک حرکت

حلزونی داده می شود. عموماً این فرآیند جهت نورد لوله استفاده می گردد.

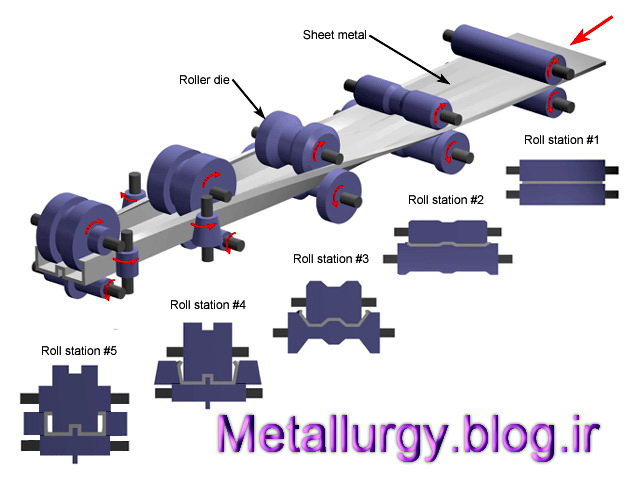

4. نورد متقاطع :

در

این فرآیند ، غلتک ها عمود بر جهت قطعه کار هستند. روی غلتک ها شیارهایی

ایجاد می شود که قطعه در جریان حرکت خود از بین این شیارها ، علاوه بر

اینکه کاهش در سطح مقطع دارد ، شکل خاصی نیز روی مقطع قطعه کار اعمال می

شود. مثلاً در نورد ورق ، ورودی و خروجی هر دو ورق هستند و فقط مقطع کاهش

یافته ولی در اینجا اینگونه نیست و به عنوان مثال یک مقطع مربع شکل می

تواند به یک مقطع ناودانی تبدیل شود.

نورد سرد و گرم

همچنین

فرآیند نورد از حیث دمای عملیات به دو گروه نورد سرد و نورد گرم تقسیم می

گردد. در نورد گرم قابلیت تغییر شکل خیلی بالاست. از آنجا که در اثر

تبلورمجدد ، استحکام تسلیم به طور قابل ملاحظه ای کاهش می یابد ، لذا نیروی

لازم برای فرآیند نورد قطعات بزرگ در فرآیند نورد گرم افت محسوسی دارد. در

نورد سرد یک سطح تمام شده مطلوب حاصل می شود. این عملیات عمدتاً برای

فرآیند تغییر شکل نهایی استفاده می گردد.

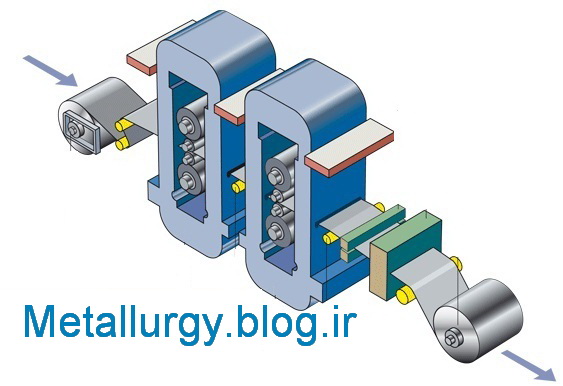

تعریف قفسه:

برای

اینکه غلتکهای نورد بتوانند نیروی لازم را به شمش اعمال کنند نیاز است که

روی تجهیزات فلزی نصب شوند به شکلی که هم بتوان نیروی چرخشی به آنها اعمال

کرد و هم فاصله علتکها و کاربرها را تنظیم نمود این تجهیزات فلزی را قفسه

می نامند با توجه به نوع نورد قفسه ها به دو دسته مداوم و غیر مداوم ( رفت

وبرگشتی ) تقسیم می شوند.در نورد غیر مداوم غلتکهای قفسه دارای چندین

کالیبر می باشند ودر هر مرحله شمش از یکی از کالیبرها عبور کرده سپس جهت

حرکت غلتکها عکس شده و شمش مجددا از کالیبر دیگری برگشت می کند هنگام برگشت

شمش را 90 درجه می چرخانند تا جهت نورد عوض شود رفت وبرگشت می تواند از یک

کالیبر نیز انجام شود در این صورت هنگام برگشت فاصله غلتکها کم می شود پس

از چندین رفت وبرگشت نهایتا شمش نورد می شود در نورد غیر مداوم قفسه می

توانند دارا سه غلتک کاری هم باشند در این حالت نیاز است میز یا حرکت شمش

قابلیت حرکت عمودی داشته باشد تا بتواندشمش را به میان غلتک بالایی و میانی

یا پایینی و میانی هدایت کند در نورد مداوم حرکت شمش یک جهته بوده وشمش هم

زمان در چندین قفسه می باشد در یک خط نورد مداوم مقاطع نیاز است که قفسه

ها یک در میان به صورت افقی وعمودی قرار گیرند تا از هم ضخامت و هم از

پهنای شمش به صورت یکنواخت کاسته شود.

الف- قفسه روی سیبل دوغلطکی ب- قفسه سه غلطکی ج- قفسه چهار غلطکی د- قفسه شش غلطکی

شمش اولیه پس از چندین گذر از بین قفسه ها تبدیل به محصول نهایی خواهد شد

مفهوم تغییر شکل رابطه و نیرو تغییر شکل:

معمولا

پس از اینکه به جسمی نیروی خارجی اعمال گردد آن جسم تغییر شکل می دهد

بنابراین نیرویی که از طرف غلتکها در حین نورد به شمش اعمال می شود باعث

تغییر شکل ان شده به طوریکه سطح مقطع آن کم و طول آن افزایش می یابد و یا

اگر با چکش چندین ضربه بر روی یک جسم فلزی وارد کنیم باعث تغییر شکل آن جسم

خواهد شد.

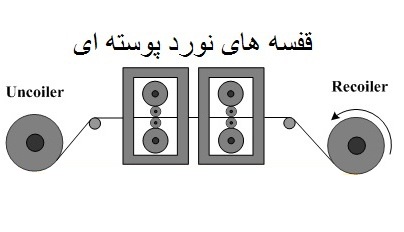

فرایند نورد پوسته ای

همانگونه

که در شکل دیده می شود نورد پوسته ای معمولا با وارد کردن تنش های کششی

تقریبا بزرگ همراه می باشد. نورد پوسته ای در قفسه های 2 و 4 بصورت نورد 4

غلتکه (شامل 2 غلتک کاری با سایز کوچکتر و 2 غلتک پشتیبان با سایز بزرگتر)

انجام می گیرد. همچنین قفسه نورد پوسته ای می تواند به صورت 2 غلتکه نیز

باشد. در این حالت 2 غلتک با اندازه بزرگ مورد استفاده قرار می گیرند.

کاهش

در ضخامت ورق، به هر اندازه اندک هم که باشد، سبب نوعی کشیدگی در ورق می

شود. کشیدگی به نوبه خود افزایش طول ورق را به همراه دارد. بنابراین با

مقایسه طول ورق در شرایط پیش و پس از نورد پوسته ای، می توان اندازه کشیدگی

بدست آمده در نورد پوسته ای را اندازه گرفت. امروزه نوردهای پوسته ای

بوسیله قفسه های سازمند با سرعت و دقت بالا انجام می پذیرد. از اینرو کنترل

اتوماتیک و رایانه ای پارامترهای حساس، در این فرایند اجتناب ناپذیر می

باشد.

فرایند

نورد پوسته ای یا اسکین پاس رولینگ، بصورت مستقل و یا در خط نورد انجام می

گیرد و باعث بهبود خواص مکانیکی و کیفیت سطحی فلز می شود.

نورد

پوسته ای باعث افزایش طول پایدار نوار فلزی و جهت گیری دانه ها در جهت

نوار فلزی می شود که تاثیر مثبتی روی خواص مکانیکی فلز دارد. این فرایند

باعث بهبود فرایند کشش ورق می شود به این صورت که به محض شروع تغییرفرم

پلاستیک، خزش فلز را در لبه نواحی تغییرفرم الاستیک حذف می کند چرا که این

خزش در فرایند کشش عمیق عامل تشکیل عیوب است. همچنین فرایند نورد پوسته ای

به طور موثری قادر به تصحیح عیوب مربوط به صافی سطح که در نورد گرم ایجاد

شده است، می باشد.

در

فرایند نورد پوسته ای کنترل دقیق ضخامت نوار فلزی سبب می شود که کیفیت و

صافی سطح تمام شده ورق افزایش یابد و اعوجاج سطحی ورق که از مراحل پیشین

ایجاد شده است، حذف و یا به کمترین رسانده شوند. افزون براین، سطح تمام

شده ورق به صافی و شفاف بودن سطح غلتک های نورد پوسته ای نیز بستگی دارد.

بیشتر نوارهای فولاد کم کربن آنیل شده بدلیل نرمی زیادشان در شرایط آنیل شده، (HV<110)، مورد عملیات نورد پوسته ای قرار می گیرند.

عملیات

های خم کردن و کشش عمیق فولاد نرم آنیل شده می تواند باعث شکست عرضی و

کرنش های کششی که نتیجه کشش های موضعی در نوار فولادیست شود. از این نقطه

نظر، نورد پوسته ای سبک برای نوارهای آنیل شده فولاد، شرایط سطحی نوار را

به گونه ای آماده می کند که از مشکلات فوق الذکر جلوگیری شود.

تغییر شکل پلاستیکی و الاستیکی:

در

تغییر شکل الاستیک در صورتی که پس از عملیات تغییر شکل اعمال شده به جسم

حذف شود آن جسم مجددا به شکل اولیه خود در می آید مثلا یک لاستیک تحت تاثیر

نیروی کششی تغییر شکل یافته است پس از حذف نیرویی که باعث این تغییر شکل

شده است به همان شکل و اندازه اولیه بر می گردد. این نوع رفتار نیز در

فلزات مشاهده می شود، بدین صورت که اگر یک نمونه فلزی در دستگاه کشش تحت

نیروی کششی قرار بگیرد در ابتدا طول نمونه متناسب بانیروی اعمال شده افزایش

می یابد، در این حالت اگر بار وارده حذف شود طول نمونه فلزی به همان

اندازه اولیه (حالت قبل از اعمال نیرو) برمی گردد.

این

نوع تغییر شکل، تغییر شکل لاستیکی است. در صورتیکه در اثر اعمال نیرو به

یک جسم، آن جسم تغییر شکل داده و با برداشتن نیرو شکل آن به حالت اولیه

برنگردد یک تغییر شکل لاستیکی انجام شده است. تغییر شکل پلاستیک در روشهایی

که تغییر شکل در حالت جامد انجام می گیرد (نورد و آهنگری و . . .) صورت می

گیرد.

انواع تغییر شکل پلاستیکی:

به

طور کلی اگر فلزی بر اثر نیروی نوردی تغییر شکل دهد، خواص آن تغییر خواهد

کرد و همچنین نوع تغییر شکل نیز در خواص آن فلز تاثیر خواهد داشت بطور مثال

در صورتی که قبل از عملیات شکل دادن فلز را گرم کنیم در یک درجه حرارت

بحرانی پدیده تبلور مجدد صورت می گیرد به عبارت دیگر کریستالهای داخلی جسم

تقریبا به شکل اولیه (قبل از تغییر شکل دادن) در می آیند. بر حسب تعریف اگر

کار مکانیکی بر روی فلز پایین تر از محدوه دمایی تبلور مجدد انجام گیرد،

تغییر شکل گرم نامیده می شود. معمولا تغییر شکل سرد فلز را سخت تر و شکننده

تر می کند.

اهمیت گرم کردن شمش در نورد:

به

طور کلی اگر عملیات شکل دادن نورد در حالت گرم انجام گیرد احتیاج به زمان و

انرژی کمتری است. تجربه نشان داده است که تنش کششی فولادهای معمولی در

حالت سرد بین 3080 تا 15400 کیلوگرم بر سانتیمتر مربع تغییر می کند ولی اگر

آن را تادرجه حرارتی که مناسب عملیات نورد است گرم کنیم مقدار تنش کششی آن

به 154 الی 461 کیلوگرم بر سانتیمتر مربع خواهد رسید. بنابراین هر چه درجه

حرارت شمش که تحت عملیات تغییر شکل قرار می گیرد بیشتر باشد نیروی لازم

برای انجام آن عملیات کمتر است از طرف دیگر باید هر فولادی را تا یک درجه

حرارت معین گرم کنیم و گرم کردن بیش از حد آن می تواند اثرات نامطلوبی به

دنبال داشته باشد.

کارگاههای نورد ذوب آهن اصفهان

در

حال حاظر کارخانه ذوب آهن دارای چهارکارگاه 330، 500، 350 و 650 میباشد که

همگی از نوع نورد گرم می باشند. همانگونه که گفته شد در نورد گرم شمش پس

از رسیدن به درجه حرارت مورد نظر در کوره های حرارتی از بین غلطکهای در حال

گردش نموده و نهایتا سطح مقطع آن کم شده و به شکل مورد نظر تغییر یافتند

توسط دستگاههای برش مثل قیچی و اره به طول مورد نظر برش داده می شود و پس

از عملیات تکمیلی و کنترل بسته بندی گردیده و به انبار محصول حمل می شوند.

در این قسمت به معرفی کارگاههای نورد کارخانه ذوب آهن می پردازیم.

کارگاه نورد 300

این

کارگاه از نوع سبک و مداوم است، ظرفیت تولید کارگاه 700 هزار تن در سال

بوده و تولیدات کارکاه شامل میلگرد و آرماتور (از 10 تا 32) و نبشی از (4

تا 6) است. این کارگاه دارای یک کوره پیشگرم 200 تن در ساعت و یک کوره

رولیکی است. تعداد قفسه های مقدماتی، ابتدایی و میانی این کارگاه جمعا 18

قفسه است و همچنین دارای دو قفسه نهایی هر کدام با شش قفسه است.

تجهیزات نورد 300

کوره

حرارتی از نوع گامی، قفسه های جکی به تعداد چهار عدد (دو عدد افقی و دوعدد

عمودی به صورت یکی در میان)، کوره رولیکی (کوره تونلی نگدارنده) قیچی ها،

قفسه های مقدماتی (چهار قفسه افقی)، قفسه های میانی(ده عدد)، قفسه های

نهایی (در دو ردیف موازی شش تایی که شرایط نورد همزمان دو شمش را فراهم می

کنند که به صورت افقی عمودی قرار دارند، دو بستر خنک کننده قیچی گیوتنی

800تنی ماشین صافکاری جهت صافکاری نبشی در صورت تولید باسکول و تجهیزات

بسته بندی.

کارگاه نورد 500

این

کارگاه از نوع نورد نیمه سنگین و مداوم است و ظرفیت تولیدی در این کارگاه

750 هزار تن در سال بوده و عمده ترین محصولات آن تیرآهن (از 12 تا16)

ناودانی (14 تا 16) و میلگرد و نبشی سایز بالا است این کارگاه دارای یک

کوره پیشگرم گامی با ظرفیت 200 تن بر ساعت و 16 قفسه نورد است.

کارگاه نورد 650

این

کارگاه از نوع سنگین وغیر مداوم بوده و دارای دو خط تیرآهن و چهار گوش

است. ظرفیت تولید کارگاه 550 هزار تن مقاطع و چهار گوش است.تولیدات کارگاه

شامل تیرآهن از (14 تا 30) میلگرد سنگین و چهار گوش با ابعاد 100*100،

125*125میلیمتر است و همچنین ریل نیز به صورت آزمایشی در این کارگاه تولید

شده است.

تجهیزات اصلی نورد 650

کوره

های حرارتی از نوع هل دهنده (سه کوره)، خط نورد شامل قفسه دو غلطکی رفت و

برگشتی 900 و دو قفسه سه غلطکی 800 و دو قفسه دو غلطکی یک جهته 730 و یک

قفسه انیورسال که با داشتن دو غلطک افقی و دو غلطک عکودی شکل جان و بال

تیرآهن را تکمیل می کند، قیچی برش گرم مخصوص برش چهار گوش تولیدی اره های

برش گرم، بسترهای سردکننده، ماشین صافکاری میز بسته بندی و توزین و انبار.

کارگاه نورد 350

این

کارگاه از نوع نورد سبک ومداوم بوده و ظرفیت تولید آن 330 هزار تن در سال

است. یک خط مستقیم برای مقاطع بصورت شاخه ای و خط دیگر سیم در این کارگاه

وجود دارد.این کارگاه می تواند شمشهایی با ابعاد 100*100 mm و 80*80 و

60*60 (ودر طرح جدید 150*150) را دریافت کند.

بخش های این کارگاه عبارتند از:

کوره حرارتی

در ابتدای این کارگاه یک کوره متدیک کف ثابت با ظرفیت 60 تن در ساعت از نوع هل دهنده وجود دارد.

گروه مقدماتی

شامل

چهار قفسه عمودی و افقی از نوع یک سر درکیر بوده که در یان نوع قفسه ها

فقط یک طرف غلطک در یاتاقان قرار گرفته و سر دیگر آزاد است و هر غلطک دارای

یک کالیبر است. حجم کم تجهیزات، سادگی کار آنها، کوچک بودن اندازه غلطکها و

موتور و گیربکس و امکان سریع غلطکها و عدم دارا بودن اشپیندل ازز مشخصه

های بارز این گروه از قفسه هاست.موتورهای قفسه ها از نوع DC و قدرت 300

کیلو وات و دور آن 1600/800 در دقیقه بوده و قفسه های شماره 1 و3 افقی و 2

و4 بصورت عمودی می باشن، همچنین یک قیچی 125 تنی از نوع پروانه ای بلافاصله

بعد از این گروه عمل زدن سر و ته شمش و اسکراپ در صورت بروز اشکال در خط

را انجام می دهد.

گروه میانی

در

این قسمت هفت قفسه افقی وجود دارد. قفسه های این گروه یک در میان دارای

برگردان بوده و فلز خروجی از آنها به اندازه 90 درجه چرخانده می شود.

موتورهای قفسه 5 تا 9 از نوع DC با قدرت 320 کیلو وات و دور بر دقیقه و

موتورهای قفسه 10 و 11 از نوع DC با قدرت 500 کیلو وات و 960/320 دور بر

دقیقه است. در ادامه بعد از این گروه قیچی پروانه ای جهت زدن سر و ته شمش و

اسکراپ کردن آن در مواقع ضروری استفاده شده است، همچنین اولین Looper خط

نورد بعد از قیچی قرار گرفته تا فلز ورودی به گروه نهایی تحت کشش نباشد.

گروه نهایی

گروه

نهایی شامل شش قفسه است که سه تای آن افقی و سه تای دیکر آن عمودی است.

قفسه های افقی این گروه قفسه های قدیمی کارگاه می باشند ولی ولی قفسه های

عمودی از نوع ژوکر و جدید هستند. خصوصیات ویژه قفسه های عمودی قابلیت

استفاده آنها در موقعیت های مختلف است و در موقعیت افقی نیز می توان از

آنها استفاده کرد. قدرت موتورهای قفسه ها 500 کیلو وات، 960/320 دور بر

دقیقه است و در ضمن سرعت خط نورد به طرف منو بلوک در صورت تولید سیم 15m/s

است.

بین

هر دو قفسه در گروه نهایی از یک قوس ساز جهت تنظیم کشش استفاده شده است

ودر هنگام استفاده از تمام قفسه ها این گروه جمعا شش قوس ساز در خط قرار

دارد. یک قیچی در انتهای هر قوس ساز عمل برش در صورت لزوم را انجام می دهد و

از ورود پروفیل به قفسه بعد از خود ممانعت به عمل می آورد( در موارد عدم

نیاز به قوس ساز می توان آن را از خط خارج و به جای آن از میزهای رولیکی

دارای محرک استفاده کرد) بعد از گروه نهایی خط نورد به دو مسیر تقسیم می

شود خط مستقیم و خط منو بلوک.

الف) خط مستقیم

محصول

بعد از عبور از یک سری رولگانگ به طرف قیچی DS17 و بستر خنک کننده رفته و

بعد از آن بسته بندی وانبار می گردد. نبشی های تولیدی پس از عبور از قسمت

بستر خنک کننده به سمت ماشینهای صافکاری هدایت می شوند تا اعوجاج های بوجود

آمده هنگام سرد شدن محصول گرفته شود، سپس توزین و بسته بندی شده و در

نهایت توسط واگن یا کامیون به انبار محصولات ارسال می گردد در این خط قبل

از قیچیDS17 می توان از لوله های ترمکس جهت بهبود خواص مکانیکی استفاده

کرد.

ب) خط سیم یا منو بلوک

قسمتهای

مختلف خط نورد سیم شامل خنک کننده های اولیه، ترایبر، قیچی های سرزن،

اسکراپ، میز قوس ساز افقی، منو بلوک لوله های سرد کننده آبی (ترمکس)، کلاف

پیچ خنک کننده های هوایی، جمع کننده فلز، منطقه بسته بندی و توزین.

کارگاه سرویس دهنده (تراش غلطک، پ.ژ.ت و مکانیکی)

این

کارگاه وظیفه تراش وآماده سازی غلطکها، مونتاژ و سرویس یاتاقان غلطکها و

ساخت و تعمیر بعضی از قطعات مورد نیاز نورد را به عهده دارند.

بررسی علل تشکیل ضایعات نورد

در

هر کارگاه تولیدی عوامل مختلفی در تولید محصولات استاندارد و قابل قبول

ضوابط و شرایط فنی دست اندرکارند.که در این راستا نیروی انسانی متخصص و با

تجربه به برنامه ریزی و بهره وری صحیح از تجهیزات و امکانات موجود حرف اول

را میزند. بدیهی است که این برنامه ریزی فنی و تکنولوژی در کارگاه های چند

محصولی مانند کارگاه نورد واستفاده وبهره وری بهینه و مناسب از تجهیزات و

کاربرد آنها نیاز به دقت نظر و مطالعه و تجربه دارد، بنابر آن ضمن تولید

بیشتر و بهتر و ضایعات کمتری داشت. از آنجایی که ضایعات هرچند کم و ناچیز

باشد هم توقف افت تولید میباشد،بنابر این نمی توان و نباید به سادگی از

کنار آن گذشت و میتوان با پیش بینی علل و رفع آن سعی در کاهش ظایعات وتولید

بیشتر داشت،کارگاه نورد 650 یکی از کارگاه های مهندسی نورد میباشد که

انواع محصولات چهار گوش،میل گرد،ناودانی،ریل وتیر آهن میباشد که تاکنون

علاوه بر تامین شمشهای نورد 350 سهم موثری در مصرف و تنظیم محصولات

ساختمانی کشور داشته است.

عوامل موثر ایجاد انواع عیوب در نورد:

1)عیوب کنورتوری 2)عیوب نوردی

عیوب

کنورتوری:یا ریخته گری شده که به علت وجود سرباره در فلز و وجود بیش از حد

عناصر ترکیبی فلز و ناخالصی آنه ایجاد میشود. از جمله گوگرد ،فسفر ،کربن و

.... که موجب شکنندگی سرد و گرم در فولاد میشود یا وجود مک که ایجاد ترک

یا پارگی در قسمت های مختلف پروفیل میشود.

عیوب

نوردی: که شامل اشکالات و نواقص کاری و تجهیزاتی است که به خودی خود در خط

تولید روی پروفیل اثر میگزارد و باعث معیوب شدن فلز میشود.

عوامل موثر در ایجاد عیب در خط نورد:

1)تکنولوژیکی: شامل مونتاژکاری ، نورد کاری و اپراتوری.

2)غیر تکنولوژیکی: شامل تجهیزاتی ، مکانیکی ، برقی، هیدرولیکی، تاسیساتی و متفرقه (کیپ آفتامات، تراش غلطک)

حال به شرح هر یک از عوامل می پردازیم:

1) مونتاژکاری:

کلیه

فقسه های کارگاه نورد 650 توسط گروه مونتاژکار مونتاژ میگردد که اگر در

اینکار از قطعات نامناسب خراب از قبیل لینک ها ،پیچ و مهره ها، حدیده ها ،

نگهدارنده ها ، بالشتک ها ، پلانک ها ، گوه ها تکتولیت ها و .... و سایر

قطعات نامناسب استفاده شود وجهت بررسی وبازدید ورفع اشکال نباشد وهنگام

تنظیم فقسه ازطرف تکنولیت شیفت رفع اشکال شود هنگام نورد پروفیل توقف و

ضایعات به همراه خواهد داشت.

2) نورد کاری:

چنانچه

هنگام تنظیم قفسه ها رعایت کامل و دستور العمل کارنشود وقسمت های مختلف

قفسه مطابق جدول تنظیم نشود و قطعات خارج از فرم ناشی از اشتباه مونتاژ

کاران تعویض و اصلاح نگردد،ضایعات کارگاه را همراه خواهد داشت.

3) اشکلات اپراتوری:

در

صورتیکه هنگام نورد از جانب اپراتور سهل انگاری یا بی توجهی رخ دهد و یا

دستور العمل نوع پروفیل را رعایت نکند ضایعات کارگاه بالا میرود.

بی

توجهی اپراتور شامل دقت نکردن به اسنجم نورد در پست 3 و یا صحیح هدایت

نکردن فلز به زیر غلطک های 900 یا برخورد شمش با هادی های ورودی در قفسه

800 و همچنین بی دقتی وبی توجهی اپراتور های پست های 4 و5 یا هدایت شمش به

داخل کالیبر مرده بالا با بالا و پایین دادن بی موقع میزهای 800 توسط

اپراتور پست 5 ، بی دقتی و کم کاری اپراتورهای پست های 6و7و9و10 وعدم

همانگی وتماس با دیسپاچر در موقع لزوم از طرف همه پست ها ،عیب همراه خواهد

داشت.

علل به وجود آمدن عیوب غیر تکنولوژیکی:

در

هنگام نورد چنانچه یک یا چند مکانیزم بنا به علل ذکر شده(مکانیکی ،برق،

هیدرولیکی، تاسیساتی و ...) ازکار بیفتدبه طوری که در مدت زمان نسبتا زیاد

نمیتوان نورد نمود، نهایتا شمش های مسیر سرد شده و ایجاد ضایعات مینماید.

جهت

جلوگیری از ضایعات این چنینی باید گروه های سرویس دهنده مرتب تجهیزات

مربوط به خود را بررسی و نگهداری نماید وباتوجه به گراف های تامیراتی جهت

از کار افتادن مکانیزم ها اقدامات لازم را به عمل آورند.

علل به وجود آمدن عیوب در قفسه های نورد:

قفسه900:

در

قفسه های 900 عیوب هایی یه اشکال مختلف به وجود می آید از جمله پایین بودن

درجه حرارت شمش قبل از نورد نامناسب بودن ابعاد شمش مخصوصا در قسمت کشو

ها، اشتباه کردن اپراتورهنگام انتخاب فاصله غلتک ها جهت نورد ورعایت نکردن

تعداد فشردگی طبق انجم نورد انتخاب کالیبر، نامناسب بودن شرایط فنی نورد،

درست هدایت نکردن فلز در کالیبر مربوطه،کنترل نکردن فاصله غلتک ها توسط

اپراتور قبل از شروع نورد.

قفسه 800:

عامل به وجود آورنده ضایعات در قفسه 800 به شرح ذیل است:

چنانچه

قفسه مذبور با دقت طبق دستور العمل تنظیم نشود فلز در هنگام نوردشدن معیوب

میشود ،چنانچه اپراتور هنگام نورد شمش دقت نکند و بر اثر بر خوردسر شمش به

هادیهای ورودی ایجاد آسیب مینماید.در موقع گرفتن شمش از یک کالیبر و

فرستادن آن در کالیبر بعدی اگر دقت کافی نباشد و تعداد عبور ها در قفسه800

رعایت گردد باز تولید معیوب تولید خواهد شد. زمانی که اپراتور پست 5 جهت

ادامه نورد اجبارا به وسیله نیروهای بالا بر فنر به داخل کالیبرهای 4 و2

قفسه 800 هدایت می کند دقت لازم را نداشته باشد بر اثر برخورد سر شمش با

قسمت جلو میز تولید معیوب خواهد شد.

یک مورد نیز عدم اپراتور های پست 4و5 بقیه قسمت های کارگاه مخصوصا دیسپاچر در به وجود آمدن عیب نیز بی اثر خواهد بود.

قفسه730:

در

قفسه 730 چون یک عبور پیش بینی شده است لذا به مراتب بروزاشکلات نسبت به

قفسه های 800 کمتر است.صرفه نظر از قطع برق و سیستم پ.ژ.ت و کیپ آفتامات

تقریبا اکثر ضایعات تشکیل شده در قفسه 730 منبع نوردکاری دارد به طوری که

اگر هادی های ورودی محکم نباشد ویا هادی های خروجی مناسب انتخاب نشود ویا

در جای خود قرار نگرفته باشد تولید ضایعات می کند.

یک

دیگر از عوامل تشکیل دهنده ضایعات در قفسه 730 کثیف بودن فلز میباشد که در

انبار شمش خوب تمیز کاری نشده است. در نتیجه ایجاد ضایعات پریودی می نماید

که عموما به صورت وارنچه یا درجه 2 می باشد.

پیچیدن

شمش در کالیبر بعلت خرابی بر شمش از جا درآمدن پرودگای فلانسی از جای خود،

نورد در حالت یکسوار کردن که علت آن از قفسه قبل بوده است.

قفسه اینورسال:

عواملی که در قفسه اینورسال باعث تشکیل ضایعات میگردد به شرح ذیل است:

قفسه

اینورسال چون یک قفسه پرداخت کننده وقفسه نهایی خط تولید نورد 650 محسوب

میشود کلیه اشکالاتی که از قفسه های قبلی بوجود آمده در این قفسه رفع اشکال

میگردد.چنانچه عمل نورد در این قفسه نتواند تاثیری بروی فلز ها بگذارد

محصول بدست آمده جزء ضایعات کارگاه محسوب می شود ،لذا باید در تنظیم مراقبت

از این قفسه کمال دقت را به خرج داد.

جام

کردن در لینک ها ، پریدگی و یا لهیدگی قسمتی از غلطک ها باعث تشکیل ضایعات

می شود. نورد فلزی که سطح آن موج دار است باعث سوراخ شدن فلز و نهایتا

معیوب محسوب میگردد.

اره های برش گرم:

در

قسمت های اره های برش گرم عوامل تشکیل ضایعات متعدد میباشند که قطع برق

اره ها ، موتور اصلی وجه حرکت عرضی رفت و برگشت، قطع روغن یاتاقان ها و در

خط ماندن یکی از اره ها و مسدود شدن خط نورد،قطع برق دولگان های انتقال

دهنده شمش به زیر اره ها وتخلیه شمش، بی دقتی اپراتور در موقع تحویل گرفتن

شمش و برنق زدن آن در زمان پلان زدن ، برخورد سر وته شمش در مسیر اره ها و

خارج شده از مسیر و یا بر خورد سر شمش به دیسک اره های 7 و 8 .

در

مجموع کلیه عوامل (پیش بینی نشده)که باعث مسدود شدن خط نورد گردد حتی در

قسمت سرد خانه لیت 10 لازم به یاد آوری است ،کلیه اشکالاتی که از ناحیه

اپراتور باعث تشکیل عیوب گردد ، تمامش ناشی از بی دقتی اپراتور نبوده بلکه

ناشی از آموزش دادن اپراتور های بی تجربه و فاقد استخدام شده می باشد که در

حین یادگیری مرتکب اشتباه می شوند.

• شرح مختصری در باره عیوب نوردی:

عیوبها نوردی که روی پروفیل ظاهر می شود عبارتند از:

1)زاکات

2)پریودی شدن

3)برآمدگی روی پروفیل

4)عدم تقارن

5)کمبود فلز د رقسمتی از ابعاد پروفیل

6)زبری و ناهموارشدن سطوح پروفیل

7)خارج از اندازه بودن ابعاد بودن پروفیل

8)موج دار بودن فلز

حال به شرح هر کدام از عیوب ذکر شده می پردازیم:

1)زاکات:ایجاد ترک های نامرعی در زوایا و سطوح پروفیل را در هنگام نورد زاکات می گویند.

اگر

این ترک ها روی سطح با تیر آهن وجود داشته باشند مربوط به قفسه 900 بوده و

چنانچه در زاویه بین بال و جان تیر آهن وجود داشته باشند مربوط به قفسه

های800می باشد.

2)پریودی

شدن:وقتی که روی بال تیر آهن فرورفتگی ایجاد شده باشد و چه در قسمت پایینی

بال که علت آن چسبیدن تکه فلز در شیار غلطک بالایی و پایینی قفسه 730

میباشد ،جهت رفعاشکال ،کندن تکه فلز از داخل شیار الزامی است.

3)ایجاد

برآمدگی های روی پروفیل:در اینجاست روی پروفیل به صورت برآمدگی است که جهت

رفع این اشکال باید بعد از کنترل قفسه ها،قفسه ای که روی یکی از غلطک های

آن کندگی ایجاد شده تعویض گردد.

4)نامتقارن

بودن پروفیل: اگر در اندازه پروفیلنسبت به محور تقارن آن وضعی پیش آید که

اندازه های آن مساوی نباشند آن وقت می گویند که پروفیل نامتقارن است. علت

به وجود آمدن این اشکال به هم خوردن تنظیم غلطک ها در قفسه800 ویا سوختن

تکتولیتو در نتیجه از تنظیم خارج شدن فواصل بین غلطک ها می باشد.

5)کمبود فلز در قسمتی از ابعاد پروفیل:اصطلاحا به پدیده پرنکردن کالیبر نیز میگویند .

علت

این اشکال صحیح انتخاب نکردن ابعاد فلز اولیه جهت نورد این پروفیل میباشد

که به علت کمبودن ابعادی در موقع نورد کالیبر پر نمی شود و این اشکال بوجود

می آید ،مثلا لبه تیر آهن تیز میشود.

6)زبری

و ناهموار شدن سطوح پروفیل:که ظاهر پروفیل به حالت بد منظره (پنجه گربه ای

)در می آید. علت این اشکال سوختگی ویا خوردگی بیش از حد کالیبر پرداخت

کننده ویا کالیبر های بعد از آن ،چنانچه پنجه گربه ای و سطع بیرونی بال

باشد مربوط به کالیبر 4 غلتک وسطی قفسه800 می باشد.

چنانچه

در قسمت داخلی لبه بال تیر آهن پله ایجاد شده باشد مربوط به خوردگی غلطک

های بالایی و پایینی قفسه800 می باشد. چنانچه در قسمت زاویه بین بال وجان

تیر آهن پنجه گربه ای شده باشد با سنگ زدن رئوس غلطک های اینورسال این

اشکال برطرف می گردد. اگر سطح دو بال و جان تیر آهن لنگ پایی شده باشد باید

قفسه اینورسال را تعویض نمود.

7)خارج

از اندازه بودن ابعاد پروفیل: هنگامی که یکی از قفسه های خط نورد از تنظیم

خارج شده است مخصوصا قفسه800 این اشکال بوجود آمده است ،که با تنطیم نمودن

این قفسه اشکال برطرف می شود.

8)موج

دار بودن فلز: در بعضی مواقع روی سطح جان تیر آهن موج دار می باشدکه اگر

شدید باشد همراه سوراخ های متناوب دیده میشود. علت بوجود آمدن این اشکال

ناهماهنگ بودن سرعت خطی نورد بین دو بال و جان تیر آهن است که اگر فاصله

غلتک های قفسه 800 نسبت به یکدیگر کم شود اسن پدیده بروز خواهد کرد که با

انتخاب فاصله مناسب بین غلتک های قفسه800 این اشکال برطرف خواهد شد.

• مروری بر کلیات و مشخصات کوره های نورد :

شکل

دادن و نورد فلزات مستلزم ایجاد شرایط حرارتی و فیزیکی مناسب در فلز است

این شرایط عمدتا" در کوره ها فراهم می شود و بستگی به نوع فلز ومیزان

حساسیت نورد دارد.

برای

مثال :نورد فولادهای آلیاژی در ظرفیتهای نسبتا" کم انجام می شود .اما به

تکنولوژی پیشرفته به منظور فراهم ساختن خواص کامل متالوژیکی نیاز دارد

بنابر این کیفیت بالای گرمایش وکنترل دقیق دما طی پروسه شکل دادن از اهمیت

برخوردار است .از طرف دیگر نورد فولادهای کم کربن یا با کربن متوسط در

ظرفیت های زیاد صورت می گیرد وبه همین لحاظ عمدتا" کیفیت گرمایش وکنترل

دقیق دما از اهمیت کمتری برخوردار است.

تمایل

به استفاده از کوره های پیوسته همچنین افزایش کیفیت سطح قطعه باعث شده است

تا دمای شمش قبل از پروسه نورد افزایش یابد،دمای نهایی مطلوب برای چند

پروسه حرارتی در زیر ذکر شده است:

دما

پروسر حرارتی

2350

شکل دادن فولاد کم کربن

2180

شکل دادن فولاد با کربن بالا وآلیاژ

2300

شکل دادن فولاد ضد زنگ

2650

جوش لب به لب فولاد

1650

سخت کاری فولاد

1000

کنش فولاد

کوره

های صنعتی از جنبه های مختلف طبقه بندی شده اند در اینجا برخی از تقسیم

بندی ها به منظور آشنایی با خصوصیات کوره های مورد نظرارایه شده است.

الف : تعمین گرما معمولا به دو شیوه انجام می شود:

1) احتراق سوخت.

2) تبدیل انرژی الکتریکی به گرما.

در کوره های نورد فولاد کم کربن عموما از احتراق سوخت استفاده شده است.

ب : به لحاظ تغذیه کوره و قرار گرفتن شمش:

1) کوره های متناوب یا محفظه ای.

2) کوره های پیوسته.

کوره های با ظرفیت زیاد، ازجمله کوره های نورد عموما از نوع پیوسته هستند به این لحاظ این نوع کوره ها کاملتر مورد شده است.

مکانیزم حرکت قطعات در کوره های پیوسته به دو صورت است:

1) قطعه روی بستر ثابت است وبسترحرکت می کند.

2) بستر ثابت است و قطعه روی آن حرکت داده می شود.

بستر

ثابت می تواند غلطکی(ROLL TYPE) یا لغزشی(SKIDTYPP)باشد و قطعه بر اساس

نیروی وزن روی سطوح شیبدار یا توسط جاو برنده مکانیکی در سطوح افقی به حرکت

در می آید.

کوره ها به لحاظ وضعیت قرار گرفتن مشعل نیز متفاوت هستند.

در کوره های محفظه ای سه مکانیزم استفاده می شوند:

1) کوره آتش از پایین که شعله در محفظه احتراق زیر بستر ایجاد شده و محصولات احتراق از پایین وارد کوره می شود.

2) کوره آتش جانبی:که محفظه احتراق دردیواره های جانبی قرار دارد و محصولات احتراق از دیواره کوره به داخل هدایت می شوند.

کوره آتش از بالا:که محفظه احتراق در بالای کوره قرار دارد و محصولات احتراق از بالای کوره به داخل هدایت می شوند.

در کوره های پیوسته نیز از سه مکانیزم استفاده شده:

1)آتش در مقابل یا آتش در انتها :در این حالت مشعلها در دیواره مقابل قرار داده شده اند.

2)آتش سقفی: که مشعلها در سر تا سر سقف پخش شده اند.

3)آتش جانبی :که مشعلها در دیواره های جانبی قرار داده شده اند.

در

کوره های نوع اول به منظور ایجاد محیط با دمای یکنواخت و افزایش ظرفیت

کوره پیوسته از چند ناحیه استفاده شده است.کوره 65 نیز به این صورت است.

کوره های پیوسته آتش در انتها:

این

کوره ها ابتدا با انتخاب یک گرادیان دما بین خروجی تا ورودی قطعه طراحی شد

اما از دهه 50 میلادی کوره های پیوسته با شرایط دمای تقریبا ثابت در نواحی

مختلف ساخته شده اند که این امر باعث کوتاهتر شدن طول کوره شد.

ظرفیت این کوره ها به دو دلیل بیشتر از کوره های محفظه ای است:

1)در

کوره های محفظه ای برای جلوگیری از فوق گرمایش قطعه دما در ناحیه حرارتی

نسبتا پایین نگه داشته می شود در حالی که در کوره های پیوسته می توان قطعات

با ضخامت کم را به سرعت از کوره خارج کرد و برای قطعات ضخیم با تعبیه

ناحیه یک نواخت کننده از افزایش دمای سطح مقابل جلوگیری نمود.

2)در

کوره های بوشری شمش توسط اسکید نگه داشته شده و لذا می توان حرارت زیادی

از پایین به قطعه منتقل نمود ولذا از افزایش دمای سطوح در یک سطح قطعه

جلوگیری می شود.با تغییر کوره ها از یک ناحیه به پنج ناحیه ظرفیت کوره به

شدت افزایش یافت اما از راندمان کوره کاسته شد. ماکزیمم طول پیشنهادی کوره

برای اطمینان از عدم انباشتگی شمشها 35 متر است . ظرفیت وکیفیت گرمایش در

کورههای نورد علاوه بر اینکه تحت تاثیر مشخصات هندسی کوره و وضعیت قرار

گرفتن مشعلها است ،تابعی از مشخصات احتراق ،همچون درجه حرارت نسبت هوا به

سوخت و درصد محصولات احتراق است.

در

این کوره ها بخش اصلی گرما از طریق تشعشع به قطعه منتقل می شود و خواص

تشعشعی شعله و محصولات احتراق تابعی از درجه حرارت و درصد اجزا آنها است.

برای مثال با افزایش های اضافه در احتراق عموما" از تشعشع گاز کاسته می شود

وضریب انتقال حرارت ودمای دیواره کوره کمتر می شود همچنین وجود ذرات جامد

در محصولات احتراق (ناشی از احتراق سوختهای مایع ) عموما" باعث افزایش

تابندگی شعله شده وضریب انتقال حرارت ودمای دیواره را افزایش می دهد.

همچنین تمام محصولات احتراق به خصوص در دمای بالاباعث اکسایش فولاد میشود.

اما چگونگی احتراق در کیفیت وکمیت پوسته های اکسید شده موثر است .یعنی

احتراق غنی (سوخت اضافی)باعث محیط احیا در کوره شده ، لایه های اکسید شده

فلز نازک اما سخت وچسبنده می شود. بالعکس احتراق دقیق(هوای اضافه محیط

اکسید کننده در کوره ایجاد میکند) و لایه های اکسید شده را ضخیم اما نرم

وجداشدنی میکند و همچنین وجود SO2در محیط کوره (بخصوص در سوخت های سنگین

وجود دارد)میزان لایه های اکسید شده را بخصوص در دمای بالا افزایش می دهد.

مشخصات کوره نورد 650

• مشخصات هندسی کوره:

مشخصات

هندسی،ابعاد وساختمان کوره 650 در نقشه های 459600 و459797 مشخص شده است

که در دسترس عموم قرار نگرفته است. این کوره از نوع کوره های پیوسته ،آتش

در انتها،پنج ناحیه ای و تغذیه با فشار و با ناحیه متعادل کننده است. خواص

حرارتی دیواره ها و سقف و کف بر اساس نوع عایق که در دسترس نیست وبه مقدار

متوسط در نظر گرفته شده است.

حداکثرظرفیت

90تن در ساعت(تغذیه با شمش سرد)

حداکثر دای گرمایش شمش

1200 تا 1250 درجه سانتی گراد

سطح موثر بستر کوره

170 متر مربع

نوع دکوپراتور

فلزی U شکل

سطح حرارتی دکوپراتور

1300

حداکثر نرخ عبور آب خنک کننده در لوله نگاه دارنده شمش در حالت عادی

700 متر مکعب در ساعت

فشار آب خنک کننده

2 انمسفر

• مشخصات شمش:

کوره 650 جهت گرمایش شمش فولادی استفاده میشود مشخصات شمش های تغذیه بر

اساس نظره کار شناسان ذوب آهن با توجه به استاندارد های DIN و GOST مطابق جدول میباشد.

درصد ترکیبات

استاندارد

Si

mn

C

DIN

GOST

35/ - 15/

6/ -4/

2/ -1/

St37

C65

35/ - 15/

75/

25/

St52

C65

35/

2/1

35/

35mn4

35mc

• ابعاد شمشهای قابل مصرف در کوره ها

ابعاد هندسی شمشها

مقطع(mm)

150150

200200

250250

250250

طول(m)

5/3 تا 7/5

6/3 تا 85/4

6/3 تا 6

5/2 تا 6

وزن(kg)

614 تا 1000

1120 تا 1560

1750 تا 2920

2030 تا 4200